汪 晶,熊 涛,李晓峰,保善山

( 甘肃酒钢集团宏兴钢铁股份有限公司 炼铁厂,甘肃 嘉峪关 735100)

摘 要: 以酒钢本部 1#、2#烧结机固体燃料消耗为背景,通过对现场实际重点参数控制、主要设备摸索研究,深入分析了固体燃料消耗偏高的几点主要影响因素。阐述了酒钢烧结在现有配料基础上,经技术改进及参数控制调整后的固体燃料消耗应用,结果表明: 在烧结机主管温度控制技术、松料器改造、平料器改型提升、环冷机热废气“回热风”等技术调整后,烧结固体燃料消耗明显下降,达到合理使用能源的目的,同时为提质降耗及高炉生铁成本降低奠定坚实基础。

关键词: 固体燃料消耗; 主管温度控制; 松料器; 平料器; 铁矿烧结

1 引言

因原料及设备影响,酒钢本部 1#、2#烧结机烧结矿固体燃料消耗控制偏高,与国内同行相比处于平均落后水平,面对钢铁行业能耗指标严控的严峻形势,做为高炉主要原料的保供单位,烧结在保证烧结矿质量的前提下,须通过技术创新对固体燃料的经济应用进行研究,使固体燃料合理分布,达到能源使用优化,为提质降耗及高炉生铁成本降低奠定坚实基础[1]。

2 制约瓶颈及存在问题分析

⑴酒钢本部烧结机核心控制参数主管温度控制方式为事后控制模式,方式为手动调节,没有合理的调整依据及调整模型,生产稳定性较差,对固体燃料合理使用造成负面影响。

⑵酒钢本部在目前提质降耗厚料层烧结的需求下,烧结机采用平行排列松料器模型,提高料层透气性的同时,风量分布易形成管道漏风的情况,烧结自动蓄热功能发挥效果差[2]。

⑶酒钢本部烧结机料面的平料方式为九段平料板,实际调整过程复杂,平板之间相互匹配困难; 平料板间隙大,易造成料面平整性差,影响风量分布,烧结矿产能与固体燃料消耗之间矛盾凸显。

⑷1#、2#烧结机环冷机余热发电后形成的热废气,未进行系统的研究及策划利用,资源 利用不充分。

3 技术原理及方案

3.1 烧结机主管温度控制技术

酒钢本部 1#、2#烧结机生产的核心控制参数“烧结终点”,采用人工观察机尾断面烧透情况,调整烧结参数,控制严重滞后,造成烧结终点温度控制稳定性差。根据烧结理论研究,烧结预热带触底点位置与燃烧带触底点位置会发生同向变化,即通过烧结预热带触底点风箱废气温度的变化情况,可提前预判烧结终点的位置,实现相关参数提前调整控制,确保烧结终点稳定。

3.2 松料器改造

酒钢本部 1#、2#烧结机采用平行排列的松料器模型,厚料层烧结过程中松料器插入料面的点易形成管道漏风,无法满足厚料层烧结,烧结自动蓄热功能发挥效果差。为确保风量合理分布,经研究及论证采用水平方向松料杆平行,但不在同一垂直面的新型松料器,平行套管间距约 20 cm,垂直方向交错排列,套管长 50 cm,松料杆长 250 cm,充分发挥厚料层烧结自动蓄热功能对能源的推进作用[3]。

3.3 平料器改型提升研究

酒钢本部 1#、2#烧结机平料板实际调整过程复杂匹配性较差,且平料板间隙造成料面平整性差,影响风量分布,烧结矿产能与固体燃料消耗之间矛盾凸显。经分析将平料器改造为三段圆辊平料辊,对配重进行调整,避免料层的虚化,确保平料器之间无间隙,为提高均质烧结、降低表层返矿奠定基础[4]。

3.4 环冷机热废气“回热风”应用

开展回热风在烧结过程中的状态及分布的研究工作,分析了酒钢本部 1#、2#烧结机运行过程中回热风在“干燥段”、“保温段”运行参数,采用大量生产数据系统核算回热风不同风量分布对烧结机重点参数及经济技术指标的贡献,确定以回热风全部供给“干燥段”的经济生产模式[5]。

4 技术方案实施及效果

4.1 烧结机主管温度控制技术及效果

4.1.1 温度控制技术方案

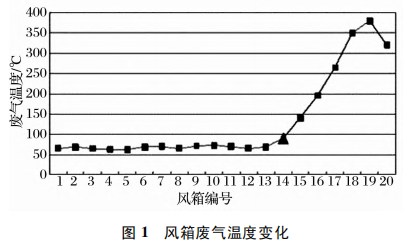

烧结机主管温度变化与烧结终点位置变化趋向基本一致,酒钢 1#、2#烧结机各配置 20 台风箱, 根据烧结机实际生产中风箱温度曲线分布趋势, 找出烧结预热带触底点风箱,该风箱与烧结终点温度具有相关性,称为拐点风箱,并确定为14#风箱(图 1) 。

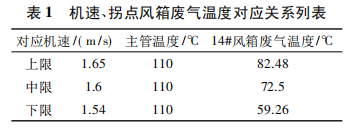

通过数据统计分析烧结机废气温度控制在 110 ±10 ℃ 时,烧结终点温度控制正常。通过现场模拟试验及收集相关数据进行分析处理,建立 14#风箱废气温度与烧结机机速之间的对应关系,见表 1,拐点风箱废气温度与烧结机机速正相关,烧结机机速设定为变量 Y,14#风箱废气温度设定为变量 X,则存在如下线性关系: Y= 0.004 7 X+1.261 5。

4.1.2 实施后效果

烧结机主管温度可提前进行预判调整,整体主管温度稳定性变好。烧结终点温度控制实施后,主管温度总体波动次数显著降低,与改造前对比,1#烧结机主管温度波动次数平均下降了 15 次/月; 2#烧结机主管温度波动次数平均下降了 18 次/月,生产稳定性显著提高,见表 2。

4.2 松料器改型研究及效果

4.2.1 松料器技改方案

采用上、下两排松料杆相互平行但不在同一垂直面的新型松料器,上排套管之间相互平行在同一 平面上,下排套管之间相互平行在同一平面上,平行套管间距为 20 cm,上排套管和下排套管互平行但垂直方向交错排列,套 管 长 50 cm,松 料 杆 长250 cm。改造示意如图 2 所示。

4.2.2 改造后效果

新型松料器使用后,避免了料层垂直方向透气性不一致现象,使得料层中的燃料能够完全燃烧放热,提高燃料燃烧效率,上下排松料杆交错排列防止粘料现象,杜绝烧结料层拉钩,料层厚度明显提高,充分发挥烧结过程自动蓄热功能。

4.3 平料器改进

4.3.1 平料器改型方案

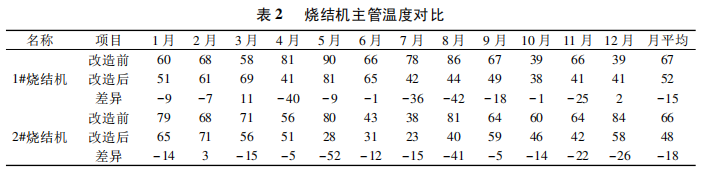

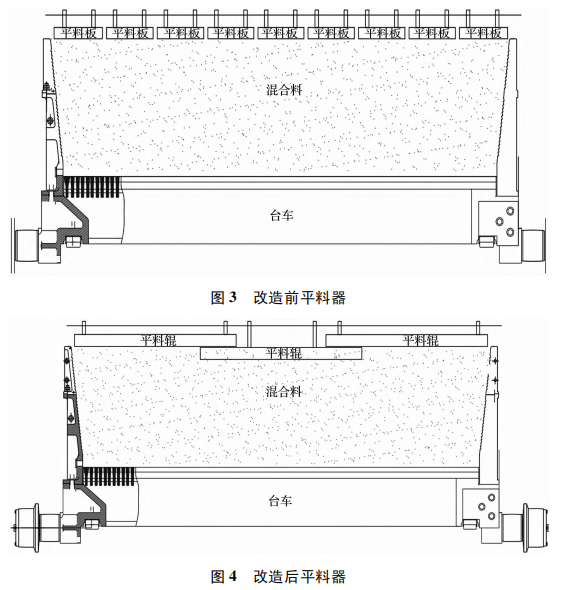

原烧结机平料器采用 9 块 200 mm×400 mm 平料板(图3) ,配重不能满足生产要求,平料板之间间隙过大,实际点火面强度差,混合料水平方向燃烧不一致,垂直方向过烧与烧不透矛盾凸显。经分析将平料器改造为三段圆辊平料辊(图4) ,并且对配重进行调整,避免料层的虚化并确保平料器之间无间隙。

4.3.2 改造后效果

烧结机点火面强度正常,同时改造后的平料板重量较改造前大幅增加,料面的平整度及虚化现象得到明显改善,表层返矿量明显减少。

4.4 回热风使用摸索

4.4.1 回热风研究方案

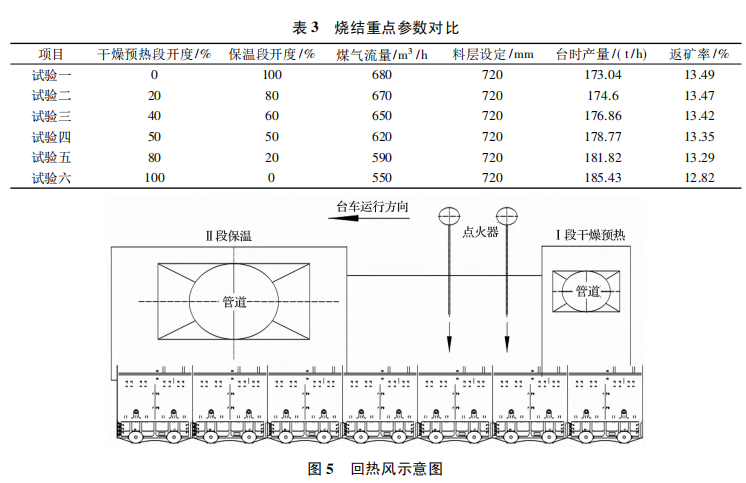

烧结环冷机热废气高温段经余热发电进行回收,低温段废气( 即“回热风”) 通过管道供给至烧结机Ⅰ段干燥预热段及Ⅱ段保温段。Ⅰ段主要对烧结混合料进行干燥预热; Ⅱ段主要对混合料点火后进行保温。回热风温度一般为 200 ~ 300 ℃,回热风供给保温段对生产及经济技术指标促进作用不明显,通过将干燥预热段开度逐步调整至 100%后,相关技术经济指标均有不同程度的改善和进步,见表 3。将Ⅱ段保温段回热风管道闸阀关闭,回热风全部供给Ⅰ段干燥预热段进行充分使用,如图 5 所示。

4.4.2 改造后效果

实施后,在混合料进入点火器之前,最大程度的将混合料水分蒸发并提高料温,从烧结机机尾断面观察,料层整体透气性良好,机尾断面整齐,气孔分布均匀,烧结矿强度提高,达到稳定的均质烧结目的,改善了成品矿强度。

5 技术关键或技术创新点介绍

⑴操作上形成了专有技术“一种烧结终点温度自动控制方法”,内容为通过烧结预热带触底点风箱废气温度的变化情况,提前预判烧结终点的位置,确保烧结生产稳定。

⑵经论证实践对烧结机松料器实施改造,形成专有技术“一种烧结错层松料器”,可避免料层垂直方向透气性不一致,使料层中的燃料完全燃烧放热,提高燃料燃烧效率。

⑶平料器改造实施有效解决了烧结料层上部虚化,并确保平料器之间无间隙,形成提高点火面强度、降低表层返矿的有效技术方法。

⑷通过对酒钢本部 1#、2#烧结机回热风使用的摸索,回热风对干燥预热段与保温段提升效果对比分析找到相关性,形成了以回热风全部供给干燥预热段使用的技术方法,降低能源损失。

6 结语

⑴经生产实践,1#、2#烧结机利用系数可稳定在1.35 t /( m2 ·h) 以上,与国内同规模单台烧结机技经指标相比,利用系数较为先进,部分改进项目已经在本部 3#、4#烧结机推广应用。

⑵固体燃料经济应用的实施将为酒钢后期烧结机建设项目的快速达标提供技术经验,可推广应用到烧结行业。

⑶烧结终点温度控制技术的应用改变了目前烧结终点控制理念,由事后控制变为事前控制,控制的精准度和及时性明显提升。对烧结机设计工作起到借鉴作用,烧结机重点参数控制更加完善合理。

⑷错层松料器技术改造适用于精矿烧结工艺,可供使用粒度偏细、粘性大的铁精矿原料烧结厂家借鉴。

参考文献:

[1] 黄柱成,江 源,毛晓明,等.铁矿烧结中燃料合理分布研究[J].中南大学学报( 自然科学版) ,2006( 05) : 884-890.

[2] 周江虹,章裕东,黄世来,等. 烧结过程风量合理分布实验研究[J]. 烧结球团,2021,46( 01) : 7.

[3] 梁德兰. 烧结矿固结机理的微型烧结实验方法研究 [C].全国炼铁精料学术会议. 1996.

[4] 唐贤容,张清岑. 烧结理论与工艺[M].长沙: 中南工 业大学出版社,1992.

[5] 谢金萍.烧结机的生产实践[J].中国钢铁业,2008, ( 11) : 32-33.