代红星, 唐笑宇, 孟凡雷, 张彦龙

(河北钢铁集团邯钢公司, 河北 邯郸 056009)

摘 要:为了解决邯宝炼钢厂 260 t 转炉过度依赖吹炼后期脱磷导致终点磷含量超标、终点氧含量高等诸多问题,结合冶炼实际情况,对转炉吹炼枪位、加料模式及基于转炉烟气 CO 浓度变化进行动态调整等方面进行优化。通过相关工艺调整,转炉吹炼过程尤其是前期脱磷效果得到改善,TSC 表观平均脱磷率达到 75%,终点磷的命中率达到98.5%以上,转炉其他指标随之得到改善。

关键词:前期脱磷 TSC 吹炼枪位 加料模式

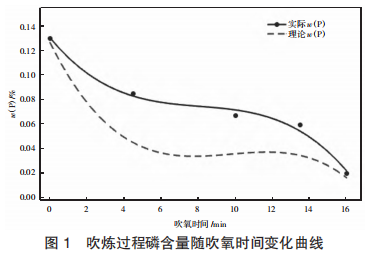

转炉脱磷现状炼钢的一项重要工作是采用经济有效的方式脱除磷元素[1],转炉脱磷是一个较为复杂的过程,其影响因素有很多。如何实现高效脱磷,是转炉炼钢降本增效的重点研究方向。2019 年第二季度,邯宝炼钢厂磷元素一次命中率出现了波动。经过攻关,磷元素的命中率提升至 97.3%,但是有 50%的炉次的 TSC 表观脱磷率(1-TSC w(P)/ 铁水 w(P))在 50%以下。为了找出问题所在,研究吹炼过程中磷含量变化规律,选取 5 炉相同钢种,入炉废钢、铁水条件、供氧、加料模式皆相似的炉次,分别取吹氧时刻 4.5 min、10 min、13.5 min、终点共四个时刻的钢水磷含量,求各点磷含量均值,如图 1 所示,吹氧时刻 4.5 min 时脱磷率为34.9%,TSC 表观脱磷率为 54.6%,与理想状态下磷含量变化规律相比,吹炼前期及测 TSC 时刻的磷含量明显高于理论状态。即冶炼前期脱磷效率偏低,吹炼后期的脱磷速度高于吹炼过程脱磷速度。

在实际生产中,为了使终点磷含量达标,更多的炉次依靠吹炼后期调冷料、石灰,压低终点出钢温度,终点过吹等手段进行脱磷。转炉冶炼的不同阶段,脱磷效率不同,吹炼前期尤为关键,依靠吹炼后期脱磷会带来成本浪费、炉衬侵蚀、质量波动等问题。因此,有必要进行低灰耗条件下的转炉冶炼前期脱磷效率优化。

2 影响炼钢脱磷的因素分析

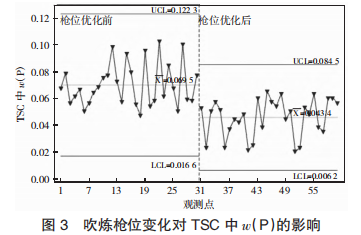

在钢渣界面,转炉的脱磷反应式[2]通常为:

式中:Kp 为反应(1)平衡常数;w[P]为钢液中磷质量分数;α4CaO·P2O5 、αFeO、αCaO 分别为溶液中 4CaO·P2O5、FeO 和 CaO 的活度。

转炉冶炼过程中炉渣碱度、渣的氧化性、炉渣状态、熔池温度、渣量等关键因素直接影响转炉脱磷的效果[3]。

1)提高碱度有利于脱磷,但是一次性加入石灰过多会产生结坨现象。

2)增加渣中 FeO 含量,可以促进石灰熔化,改善熔渣的流动性。

3)熔池温度低对脱磷反应有利,但是温度过低则会导致炉渣不化。保证转炉前期渣早化、化好是脱磷的前提。

基于以上分析,结合生产实际,对影响炉渣组分、炉渣状态、熔池温度的转炉吹炼过程枪位、加料模式及基于转炉烟气 CO 浓度变化进行动态调整等方面进行了优化。

3 转炉炼钢工艺优化

3.1 炼钢吹炼模型优化

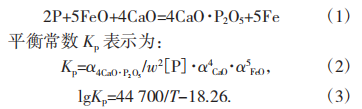

吹炼过程合理枪位需要同时满足熔池反应所需FeO 含量,提供动能达到合适的穿透深度,在吹炼的不同时期,枪位应根据熔池反应、炉口火焰情况实时做出动态调整[4]。如图 2 所示,吹炼过程原枪位在 2 000~2 100 mm 之间,调整范围过窄,易导致吹炼前期化渣效果差,极易产生化渣不良。为了促进前期渣早化,对吹炼枪位进行优化,对吹炼过程的枪位采用变动幅度更大的高枪位模式,代替原来恒枪位操作,在吹氧时间前 2 min 的枪位是 2 150 mm。较低的枪位可加速氧化反应,提高搅拌能量,保证 FeO 在熔池内可随开吹加入的第一批辅料一起被搅开;随后 2~4.5 min,枪位提高至 2 350 mm,4.5 min 以后再降低至 2 250 mm。优化后的枪位可使渣中 FeO 含量与吹炼过程脱磷反应相匹配,达到吹炼前期“早化渣、化好渣”,吹炼中期少喷溅,同时避免“返干”的效果

加料模式优化前,吹炼前期头两批料加入量为辅料总量的 70%,加料过于集中。对吹炼前期加料模式进行优化,吹炼中前期按照碱度 2.0 加入石灰,加入量约为石灰总量的 60%、轻烧白云石总量的 50%,这样有助于降低炉渣熔点和黏度,减少 2CaO·SiO2 在石灰表面的沉积。

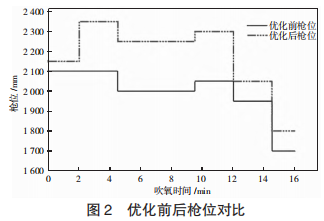

加料模式与枪位优化前后的 TSC 脱磷效果对比如图 3 所示,优化前 TSC 的 w(P)为 0.069 5%,且波动范围较大;优化后 TSC 的 w(P)为 0.043 4%,波动范围显著变窄;TSC 表观脱磷率达到 65%以上的炉次占到90%,终点磷的命中率达到 98.5%以上。

3.2 基于 CO 浓度变化对吹炼过程动态控制的优化

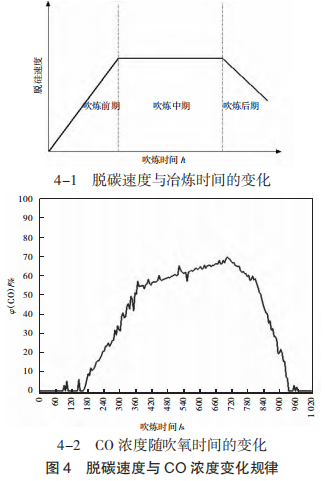

转炉烟气是转炉冶炼的重要产物,能客观地反应出炉内的冶炼情况。有研究[5]表明,通过吹炼过程中烟气中的 CO、CO2 气体含量可判断熔池的脱碳速度,预测钢液的碳含量和熔池温度的变化,脱碳速度与φ(CO)变化规律如图 4 所示。

由于转炉烟气中的 CO 和 CO2 主要来源于熔池内 C-O 反应,该反应主要产物是 CO,对比图 4 中 4-1和 4-2 曲线变化,可以发现烟气中 CO 浓度变化体现了熔池内脱碳速度变化,通过脱碳速度快慢间接可推测熔池内温度的高低。

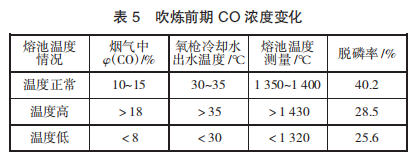

在吹炼前期至吹炼中期的过渡时段,C-O 反应的限制性环节为熔池温度,即:熔池温度越高,C-O 反应越早进行,反应越剧烈,CO 浓度上升越快。在吹炼 前期,根据 CO 浓度上升速率可以间接判断出熔池内温度,吹炼前期 CO 浓度变化情况如下页图 5 及表5 所示。

如图 5-1 所示,吹炼至 180 s 时,烟气中 φ(CO)达到 10%~15%(图中该炉 φ(CO)为 12.3%)。选取 3炉情况相似炉次,在 180 s 倒炉测温取样,此时熔池温度为 1 350~1 400℃,脱磷率 40.2%。

如图 5-2 所示,如果吹炼至 180 s 时,φ(CO)高于18%(图中该炉 φ(CO)达到了 21%),选取 3 炉情况相似炉次,在 180 s 倒炉测温取样,此时熔池温度>1 430 ℃,脱磷率 28.5%。

如图 5-3 所示,吹炼至 180 s 时,φ(CO)低于 8% (图中该炉 φ(CO)为 5%),且上升缓慢,选取 3 炉情况相似炉次,在 180 s 倒炉测温取样,此时熔池温度为<1 320 ℃,脱磷率 25.6%。

对于转炉脱磷,吹炼前中期过渡阶段的温度至关重要,温度低不利于化渣,温度高不利于脱磷反应进行。当熔池温度在 1 350~1 400 ℃时,脱磷率可达到40.2%;当熔池温度<1 320 ℃或者>1 420 ℃时,脱磷率低于 30%。根据 CO 浓度曲线变化,判断熔池内温度变化,通过调整冷料或硅铁的加入,将吹炼中前期的熔池温度控制在利于化渣和去磷的范围内。

4 工艺优化效果

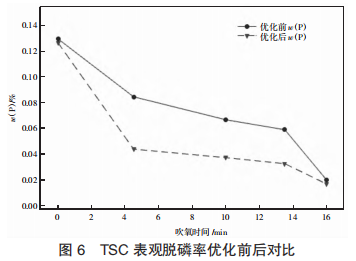

通过对转炉吹炼枪位、加料模式及基于转炉烟气CO 浓度变化进行动态调整等方面进行优化,选取优化后 5 炉相同钢种,入炉废钢、铁水条件、供氧、加料模式相似的炉次,分别取吹氧时刻 4.5 min、10 min、13.5 min、终点 4 个时刻的钢水磷含量,求各点磷含量均值,吹氧 4.5 min 时刻 w(P)在 0.038%~0.05%,TSC 段 w(P)在 0.035%以下。优化前后吹炼过程中磷含量 变化对比如图 6 所示,吹氧时刻 4.5 min 脱磷率由34.9%升至 66.2%,TSC 表观脱磷率由 54.6%升至75.05%,优化后磷含量变化规律接近于理想状态。随着 TSCw(P)的降低,对转炉后期脱磷压力降低,转炉终点氧含量进一步降低。以 IF 钢为例,终点 w(O)由 600×10-6 降低至 450×10-6 ,终渣全铁含量(质量分数)由 22%降低至 17.5%以下,转炉石灰消耗由 45 kg/t 降低至 35 kg/t。

5 结论

1)通过优化枪位和加料模式,吹炼过程枪位采用变动幅度更大的高枪位模式,代替原来恒枪位操作,同时采用分散加料的方式,使渣中 FeO 含量与吹炼过 程脱磷更适应,达到吹炼前期“早化渣、化好渣”的目 的,TSC 表观脱磷率达到 65%以上的炉次占到 90%,终点磷的命中率达到 98%以上。

2)当熔池温度在 1 350~1 400 ℃时,脱磷率可达到 40.2%;熔池温度高于或低于此范围,脱磷率变低。根据 CO 浓度曲线变化,判断熔池内温度变化,通过调整冷料或硅铁的加入,将吹炼中前期的熔池温度控制在利于化渣和去磷的范围内。

3)通过优化,吹氧时刻 4.5 min 时脱磷率由34.9%升至 66.2%,TSC 表观脱磷率由 54.6%升至 75.05%,终点磷的命中率达到 98.5%以上。工艺优化后磷含量的变化规律接近于理想状态。随着 TSC 磷含量的降低,使得转炉后期脱磷压力降低,转炉其他指标也随之得到改善。

参考文献

[1] 黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2017.

[2] 王新华.钢铁冶金 - 炼钢学[M].北京:高等教育出版社,2005.

[3] 魏宝森.转炉加料制度与前期脱磷及溢渣关联探究[J].昆明冶金高等专科学校学报,2012,28(3):14-15.

[4] 何顺生,杨文远,李任春.邯宝大型转炉炼钢工艺优化的研究[J]. 炼钢,2019,35(5):19-22.

[5] 潘玉柱,张彩军,朱新华.基于烟气分析的转炉连续碳温预报模型[J].河南冶金,2014,22(5):16-17.