周 伟1 刘厚甫1 赵峰博2 移小义1 李 江1

( 1. 红河钢铁有限公司,2. 玉溪新兴钢铁有限公司)

摘 要:针对红钢 260 m2 烧结机固体燃耗较高的问题进行深入研究分析,在现有的基础条件下,通过优化燃料粒度、烧结水分,提高混合料料温,适当降低烧结矿 FeO 含量,提高烧结矿成品率等措施,降低了烧结固体燃耗,取得了预期效果。

关键词:烧结;固体燃耗;混合料料温

钢铁行业能源消费量约占全国能源消费总量的 11% ,是工业节能的重中之重[1-3]。随着国 家 “碳达峰、碳中和”战略的提出和企业降本增效的要求,降低各工序能源消耗是企业可持续、高质量发展的必经之路。 烧结工序能耗占钢铁企业总能耗的 10% 以上,仅次于炼铁能耗[4-9]。烧结固体燃耗占烧结工序能耗的 80% 左右,对烧结生产的技术经济指标有很大影响。因此,降低烧结固体燃耗对降低烧结工序能耗,提升烧结矿质量,减少烧结烟气污染物,降低烧结生产成本具有重大意义。

1 红钢烧结工序的能耗现状分析

1. 1 红钢 260 m2 烧结机固体燃耗现状

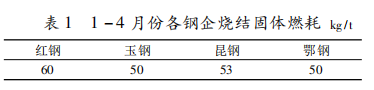

红钢 260 m2 烧结机于 2010 年 2 月投产,烧结机台车栏板高度 700 mm。自投产以来,特别是 2021 年年初,受诸多因素影响,红钢 260 m2烧结机固体燃耗一直偏高,与其它钢企存在一定差距,具体见表 1。

针对 260 m2 烧结机固体燃耗偏高问题,红钢成立专项工作组,开展降低固体燃耗技术攻关。旨在通过深入研究烧结固体燃耗影响因素,并在现有的条件下采取对应措施,达到降低烧结固体燃耗的目的。

1. 2 固体燃耗较高原因分析

1. 2. 1 燃料粒度影响

燃料粒度对烧结固体燃耗影响较大。一般而言,燃料中 < 1 mm 粒级比例高,在烧结过程燃烧速度过快,高温保持时间较短,热量利用率下降; 燃料粒度细容易被废气带走,亦导致燃料利用率下降。通过调查发现,红钢前期由于进厂燃料中 < 1 mm 粒级比例较高,破碎后的固体燃料中,焦末 < 3 mm 粒级比例占 80% 左右,无烟煤< 3 mm 粒级比例占 76% 左右,燃料粒度偏细,燃料利用效率不高。为了确保烧结过程热量充足,必须增加燃料配加量,造成固体燃耗升高。

1. 2. 2 烧结水分影响

适宜的烧结水分是保证烧结矿产量和质量的前提。降低烧结水分有利于降低烧结固体燃耗,烧结杯实验证明,烧结水分降低 0. 3% 左右,烧结成品率可提高 2% 左右,固体燃耗可降低 1. 5kg /t 左右。红钢烧结混合料水分一直以来偏高,约 7. 7% 左右,制约了固体燃耗的降低。

1. 2. 3 混合料料温较低

提高烧结混合料料温是降低烧结固体燃耗的重要措施。资料显示,烧结混合料料温每提高10 ℃,固体燃耗可下降 1% ~ 2% 。而红钢烧结混合料料温目前仅有 50 ℃ 左右,影响了烧结固体燃耗的降低。

2 降低固体燃耗的措施

结合红钢 260 m2 烧结机实际情况,采取以下措施降低固体燃耗。

2. 1 优化燃料粒度,提升燃料利用效率

调整固体燃料中 < 1 mm 粒级比例除了要控制进厂源头外,实际生产过程还要适当优化燃料破碎工艺,放宽四辊机间隙,降低燃料破碎程度。为此,工作组将焦末 < 3 mm 粒级比例控制范围由 ( 77 ± 2) % 下调为 ( 75 ± 2) % ,将无烟煤 < 3 mm 粒级比例控制范围由 ( 75 ± 2) % 下调为 ( 73 ± 2) % 。通过采取以上措施,破碎后的焦末、无 烟 煤 < 1 mm 粒级比例分别降低了3. 2% 、4. 3% ,为降低固体燃耗创造了条件。

2. 2 优化烧结水分

红钢用矿结构多变,每个料堆适宜烧结水分也不相同,因此无法使用恒定的烧结水分基数。工作组利用烧结杯实验摸索研究出每个料堆适宜烧结水分,在保证烧结矿产量和质量的前提下烧结水分下调 0. 2% ~ 0. 3% ,降低了固体燃耗。

2. 3 提高烧结混合料料温

为了进一步提高烧结混合料料温,工作组通过现场调研讨论,制定出一套切合实际、见效快的提高烧结混合料料温的措施,具体如下:

①返矿预热混合料,返矿温度控制在 70 ~100 ℃ ;

②使用生石灰预热混合料,提高生石灰使用比例至 5. 0% 以上;

③污泥池、二次混合机通蒸汽提高混合料料温。

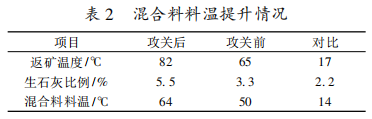

采取以上措施,烧结混合料料温提升 14 ℃,效果明显见表 2。

另外,提高生石灰的使用比例可提高烧结出矿率,降低固体燃耗。经测算,生石灰比例每提高 1% ,固体燃耗下降约 0. 5 kg /t。

2. 4 适当降低烧结矿 FeO 含量

烧结矿 FeO 含量是烧结生产和高炉冶炼的重要指标之一。一般情况下,烧结矿中 FeO 含量与烧结配炭量呈正相关关系。生产实践表明,烧结矿 FeO 含量每降低 1% ,烧结矿固体燃耗可降低约 3 kg /t。降低烧结矿 FeO 含量能够有效降低烧结固体燃耗,但过低的 FeO 含量会影响到烧结矿强度。目前,公司要求烧结矿 FeO 含量控制在 8% ~ 10% ,而工作组经过调研、理论分析和计算,将烧结矿 FeO 含量调整为 8% ~ 9% 。

为了稳定和降低烧结矿 FeO 含量,工作组采取了稳定燃料品种、稳定上料量、稳定烧结水分和稳定烧结配比等措施,并加大了对烧结矿FeO 含量的监控和考核力度,有效降低了燃料消耗。

2. 5 提高成品率

提高烧结矿成品率会降低烧结矿各方面的消耗,经测算,烧结矿成品率每提高 1% ,烧结固体燃耗降低约 0. 7 kg /t。为了进一步提高烧结矿成品率,工作组针对影响烧结矿成品率的因素,提出了以下对应措施,并付诸实践。

(1) 烧结料层厚度≥750 mm。厚料层烧结不但可以提高烧结矿产量和质量,而且可以很好地利用烧结料层上层产生的热废气来预热下层烧结混合料,达到提质降耗的目的;

( 2) 平衡好污泥配加,降低烧结水分波动带来的影响;

( 3) 强化烧结点火,将点火温度控制 在( 1 100 ± 50) ℃,降低烧结返矿;

( 4) 严格实施环冷机冷却制度,排料温度在 80 ~ 100 ℃,防止烧结矿急冷带来的强度下降;

( 5) 严格执行装仓制度,成品仓、高炉仓仓位不低于 2 /3,减少跌落粉碎造成的成品率下降;

( 6) 强化烧结布料,做到横向均匀、纵向平整,严格控制烧结终点在 17 号风箱。

采取以上措施之后,烧结矿内返率、外返率相比之前分别下降了 0. 7% 、0. 4% ,烧结矿成品率得到提高,固体燃耗相应降低。

3 实施效果

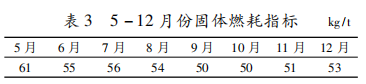

采取以上措施之后,2021 年红钢 260 m2 烧结机固体燃耗从 60 kg /t 左右下降至 51 kg /t 左右,取得了预期效果。其中 9 月、10 月达到了50 kg /t,为历史最好水平。具体固体燃耗指标见表 3。

4 结语

自 2021 年下半年以来,红钢 260 m2 烧结机生产过程中,通过优化燃料粒度、优化烧结水分、提高烧结矿成品率等生产措施,烧结固体燃耗有了一定程度地降低,取得了较好的效果。从目前的情况来看,红钢 260 m2 烧结机若要进一步降低烧结固体燃耗,还需进行设备改进及新技术投入,如热风烧结、强化蒸汽预热等。

参考文献

[1] 上官方钦,周继程,王海风,等 . 气候变化与钢铁工业脱碳化发展 [J]. 钢铁,2021,56 ( 5) : 1 - 6.

[2] 蒋滨繁,夏德宏,陈映君 . 基于钢铁多流耦合解析的钢铁工业终端节能重要性和潜力研究 [J]. 冶金能源,2022,41 ( 2) : 8 - 13.

[3] 张琦,沈佳林,许立松 . 中国钢铁工业碳达峰及低碳转型路径 [J]. 钢 铁,2021,56 ( 10 ) : 152 - 163.

[4] 刘征建,牛乐乐,张建良,等 . 钢铁企业烧结制粒工艺与设备优化进展及趋势 [J]. 钢铁,2021,56 ( 10) : 28 - 35.

[5] 刘征建,李思达,张建良,等 . 国内超高碱度烧结矿生 产 实 践 及 发 展 趋 势 [J]. 钢 铁,2022,57 ( 1) : 39 - 47.

[6] 罗国民 . 韶钢烧结工序用能模型开发与能流优化分析 [J]. 烧结球团,2011,( 3) : 14 - 15.

[7] 路明,陈小艳,王兴峰,等 . 铁矿石造块过程冷却及余热回收技术研究进展 [J]. 冶金能源,2022, 41 ( 3) : 12 - 14.

[8] 张作良,朱亚东,陈韧,等 . 国内某钢铁企业烧结车间投入产出分析 [J]. 冶金能源,2021,41 ( 1) : 8 - 12.

[9] 龙红明 . 基于厚料层烧结热平衡降低烧结固耗实践[J]. 山西冶金,2020,( 5) : 81 - 83.