肖成波,曾仁福,江 忠

( 酒泉钢铁( 集团) 有限责任公司,甘肃 嘉峪关 735100)

摘 要: 对酒钢 3#高炉炉缸冷却壁破损处理及炉况恢复工作进行了总结,重点对炉缸冷却壁破损事故前炉况运行情况、事故处理过程、炉况参数恢复进程等方面进行了研究分析,为高炉炉缸事故处置积累了宝贵的经验。

关键词: 高炉; 炉缸; 冷却壁; 破损; 恢复炉况

1 引言

酒钢 3#高炉有效容积 450 m3 ,有 16 个风口、1 个渣口、1 个铁口,采用自立式框架结构,开路循环工业水冷却,串罐中心卸料式无料钟炉顶设备,斜桥料车上料,4 座顶燃式热风炉,布袋干法除尘。自大修投产以来,完善了各项生产管理,强化了各项操作制度,生产稳定,高炉技术经济指标较好。受高炉设计、施工及管理等诸多原因影响,高炉铁口区域冷却壁水温差长期高位运行,铁口区域 2 段 2# 冷却壁水管破损,高炉在未加任何休风料的情况下,休风 66.3h。复风后炉缸大凉,采取一系列措施恢复炉况,恢复过程艰难。本次对事故及炉况处理过程进行总结。

2 炉况概况

2.1 事故前炉况运行情况

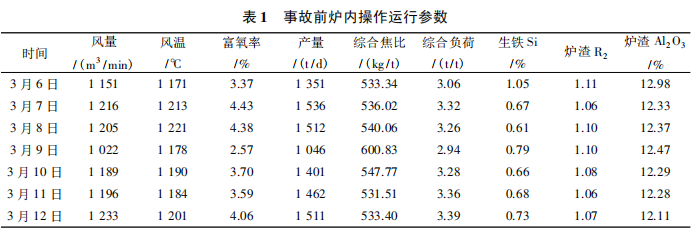

事故发生前,3#高炉炉况顺行状况一般,在事故发生的 4 d 前,高炉出现了一次悬料事故,采取堵 5个风口措施恢复炉况,但在事故发生前为全风口生产,参数恢复至正常水平( 见表 1) 。事故前一天高炉各项操作参数为: ①送风制度: 风量 1 233 m3 /min、风压 0.247 MPa、富氧率3.39%、风温 1 201 ℃ ; ②热制度: 生铁含 Si 0.73%、铁水温度≥1 450 ℃ ; ③造渣制度: R2 1.07、Al2O3 12.38%、MgO 9.11%; ④装料制度: 批重18.3 t、焦炭负荷 4.46 倍、料线 1.5 m、布料矩阵C 22 3 34 3 32 2 29 3O 34 3 32 3 30 2。

2.2 事故发生时状况

3 月 13 日夜班 2 段 1# 、2# 冷却壁水温差呈快速上升趋势,于 8 ∶ 58 时高炉开始减风,9 ∶ 14 时紧急休风,历时 16 min。由于事出突然,炉内未加任何休风料,休风时炉内大约有炉料 336 t,其中矿石约 272 t,焦炭约 64 t,炉内全焦炭负荷4.46。休风当次铁生铁含 Si 0.81%、铁水温度 1 471 ℃,休风时已经打开铁口 50 min,理论铁量基本出尽。

3 事故处理及休风期间的保温

3.1 事故经过及处理

3 月 13 日夜班炉缸铁口区域 2 段 1# 、2# 冷却壁水温差上升至 1. 4 ℃,高炉于 8 ∶ 58 时开始减风,9 ∶ 14时休风,至休风前 2 段 1# 、2# 冷却壁水温差分别上升至 1.5 、1.7 ℃。休风堵铁口后,测 2 段 2# 冷却壁水温差大幅度上升至 2.4 ℃,测 2 段 1# 冷却壁水温差未变化,连续测 2 段 2# 冷却壁水温差,急剧上升至6 ℃,采取该区域炉皮打水冷却,并撤离炉台及风口平台作业人员,此时测 2 段 1# 冷却壁水温差上升至 4 ℃,2 段 1# 、2# 冷却壁水温差仍继续大幅度上升,至 10 ∶ 20 时 2 段 1# 、2# 冷却壁水温差分别上升至 12.6 、10.1 ℃,测 2 段 2# 处炉皮 51 ℃ ( 架 4 根高压打水管情况下) ,2 段 1# 处炉皮 37 ℃ ( 架 3 根高压打水管情况下) ,其余各部位炉皮为 27 ~ 32 ℃,之后 2 段 1# 、2# 冷却壁水温差逐步呈下降趋势。

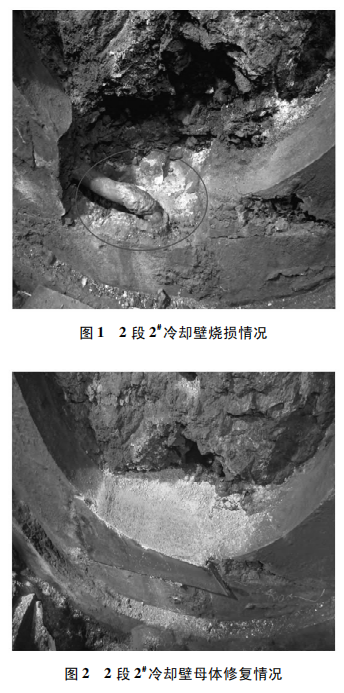

2 段 2# 冷却壁水温差下降至 8 ℃开始清理铁口泥套,检查铁口通道发现铁口泥套下部渗水,怀疑 2 段 1# 、2# 冷却壁存在泄漏,拆下铁口框架查找冷却壁漏点,14 日对 2 段 1# 、2# 冷却壁出水安装球阀,采用憋压方法进行检查,确定 2 段 2# 冷却壁损坏,检查 2段 1# 冷却壁,渗水量无变化,确定 2 段 1# 冷却壁正常。清理铁口框架内粘结物后发现,铁口框架下部2 段 2# 冷却壁母体烧损,冷却水管裸露并泄漏( 如图1) ,再次憋压确认 2 段 1# 冷却壁正常。3 月 14 日 20 ∶ 00 ~ 15 日 8 ∶ 40 对 2 段 2# 冷却壁水管进行补焊修复,冷却水管补焊修复后用高压 水 憋压至1.3 MPa,保压 30 min,水管修复处无渗漏,采用刚玉浇注料对 2 段 2# 冷却壁母体进行修复( 如图 2) ,之后恢复铁口框架,高炉复风。

3.2 休风期间的保温

高炉在紧急休风后,采取了一系列保温密封的措施,最大限度降低高炉内热能损失。

⑴所有风口前端清理干净后堵有水泥,并用堵扒捣实;

⑵ 减少炉体冷却带走的热量,炉 缸水压 由0.3 MPa降至 0.14 MPa,炉腹、炉腰、炉身下部水压由0.2 MPa 降至 0.1 MPa,炉身中上部水压由 0.2 MPa降至 0.04 MPa;

⑶将原破损的 6 段 38# 冷却壁水管断水;

⑷休风 1 d 后,关闭一个放散保持另一个炉顶放散阀处于开启状态,以降低炉顶抽力。

由于休风时间长,采取了上述密封措施,送风时料面依然下降了 2.9 m。

4 高炉复风操作

3 月 16 日 3 ∶ 32 时复风,历时 66.3 h,尽管对高炉进行了一系列的密封措施,但休风时间过长、负荷重,炉底平均温度较休风前下降了 11 ℃,中心温度下降了 14 ℃。故高炉复风的总体思路是安全、循序渐进,具体技术路线按照炉缸大凉处理。

4.1 复风风口选择

复风风口选择主要考虑铁口区域冷却壁水管破损及炉缸大凉两个因素。

⑴铁口区域冷却壁水管虽然进行了补焊修复,但铁口区域炭砖侵蚀严重,高炉恢复生产要尽可能减少铁水对该冷却壁区域砖衬的冲刷,故复风前将破损冷却壁对应的 1# 风口堵上。

⑵按照炉缸大凉恢复炉况原则,要尽快的排出炉缸凉渣铁,以活跃炉缸的工作,复风时选择开铁口南侧 15# 、16# 两个风口送风,其余风口全部堵上。

4.2 装料制度选择

复风炉料结构为: 高碱度烧结矿+哈球+盺昊达球团+块矿,大幅度提高球体料配比至 42%,以提高入炉品位至 56%,减少大渣量对铁口的化学侵蚀; 矿批 16.4 t,焦炭负荷 3.8 t /t,高炉送风后采取集中加净焦方式补充热量; 送风采取焦 4 矿 3 布料,焦矿同角,缩小矿角差至 2.5°,中心焦角度 22°,以利于复风后加风。

4.3 出铁准备

冷却壁水管补焊修复完成后,进行铁口框架焊接,用浇注料重新制作铁口泥套,主沟内耐火料重新浇注,烘烤干后在主沟上部铺设一层河沙和焦粉,防止渣铁流动性差将主沟糊死; 铁罐配兑热罐,拆沟车在炉台待命辅助出铁。高炉复风后,在炉前的准备工作完毕后应立即进行出铁,一旦有烟气涌出和渣、铁等排出,即表示铁口与其上方风口连通,则按照大凉处理炉况,否则为炉缸冻结。

5 高炉恢复进程

5.1 炉况恢复原则

尽快排出凉渣铁,确保炉料正常下降,待集中净焦和轻负荷下达炉缸解决大凉问题后,逐步恢复高炉基本操作参数。

5.2 炉前出铁操作

高炉复风 4 h 后,炉前准备工作完成,开始第一次出铁,开口机钻至设备最大行程( 2.4 m) 不见渣铁流出,采取 O2 烧铁口,水平烧进 250 mm 有煤气火喷出,15 min 后渣铁流出,渣铁发红,物理热严重不足,渣铁粘结严重在主沟内几乎不能流动,采取拆沟车和人工辅助出铁。此次铁口渣铁流出,初步解除了炉缸冻结的忧虑。

后续出铁组织原则为“炉前具备条件就开铁口”,由于渣铁物理热不足,流动性极差,送风后连续 7 次打开铁口渣铁均未流出主沟,全部在主沟内结死。随着风口数逐步增多、轻负荷下达后,渣铁物理热改善,铁水流动性增加。第 8 次铁渣铁流入渣罐,但又出现了生铁含 Si 大幅度上升至3.06%,炉渣Al2O3上升至 17%,四元碱度上升至1.07倍情况,化学成分变化造成渣铁流动性又呈变差趋势,出铁再次表现为渣铁流出后主沟粘接严重,主沟内粘结渣铁无法及时清理干净,连续出现 4 次未喷堵口,直到复风后的第 15 次铁炉前出铁才基本恢复正常,渣铁顺利流至渣铁罐内。炉前渣铁的顺利排放,为高炉炉况的恢复提供了外围保证。

5.3 炉内操作

高炉采用两个风口送风,进行加风操作后,高炉不进风,风量为零,风压上升至 0.09 MPa,从风口观察前端发红且较暗,复风后 88 min 风口前粘结物化开,风量上涨至 170 ~ 190 m3 /min,风温维持在 750 ~800 ℃,为提高风口前理论燃烧温度,并尽快改善炉缸运行状态,高炉复风后 16 h 富氧,氧量850 m3 / h左右,至轻负荷下达时停氧。

高炉复风后,炉料基本靠风口区烧出空间后下料,料线长期在 2.5 ~ 4.0 m,随着送风风口数量的增加,炉缸热量的上升,外围出铁逐步顺畅,至第 3 天炉内滑尺崩料减少,料线逐步赶至正常。

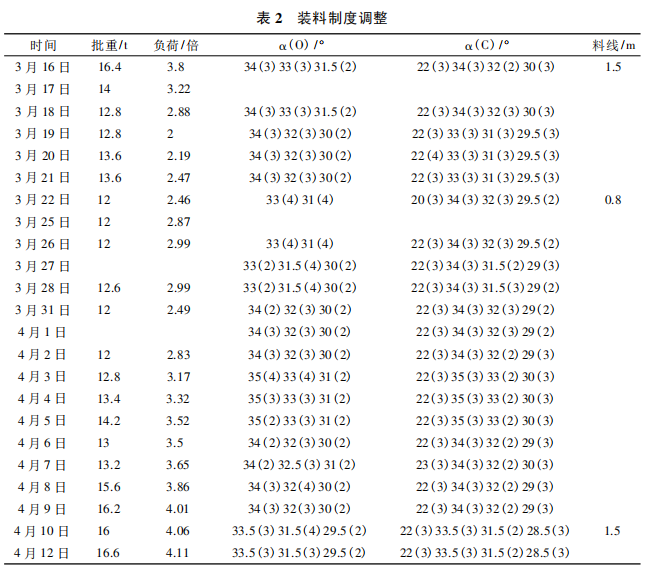

炉况恢复期间,由于炉缸热量的严重不足,送风风口少、风量小,炉顶布料采用了缩小布料环带、焦打头、缩小料批等疏导边缘、中心两道气流的措施改善高炉的透气性,并争取尽快加风、开风口,以缩短恢复时期。恢复过程中共进行了四次缩小批重、两次调轻负荷操作,采用了焦四矿三、焦四矿二布料矩阵,直到 4 月 5 日高炉具备富氧喷煤条件,开始富氧喷煤,标志着高炉初步恢复至正常,后续通过增加矿批、加重焦炭负荷调剂,至 4 月 12 日炉内操作参数基本恢复至正常。装料制度调整见表 2。

5.4 开风口进程

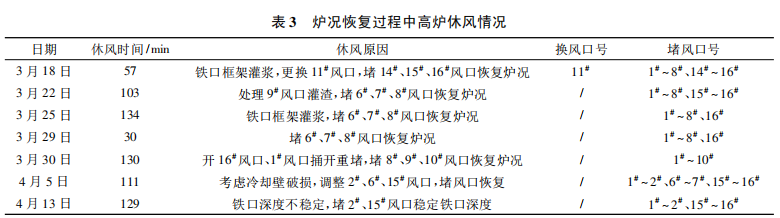

选择铁口两侧 15# 、16# 风口送风,其余风口全部堵有水炮泥。炉况恢复前期开风口的顺序选择: 从铁口南侧连开风口,先将南面风口前渣铁化开。复风后两个风口维持至 22 ∶ 40 时才打开 14# 风口,期间共出四次铁,渣铁能够顺利流出铁口,并且已打开的风口观察明亮、焦炭活跃,也符合开风口的基本要求。随后连续开至 8 个风口送风后,已打开的 11# 风口破损,判断为下部烧损,分析原因是由于高炉重负荷休风,且休风持续时间长,炉缸热量损失太大,送风后渣铁流动性不好,炉缸局部不活跃所致。

高炉随即放缓了开风口进程,待炉前渣铁能够顺利流至渣铁罐后,高炉组织休风更换破损风口,考虑到铁口区冷却壁破损,此次复风前选择将铁口区 14# ~ 16# 风口全部堵上,使用 8# ~ 13# 风口送风,并从 7# 风口开始逆时针方向连开风口,但此方案风口开至 6# 风口后,高炉炉况稳定性严重变差,风量回缩,出现悬料,反复三次休风堵风口恢复,仍然不能取得预期的目的。分析原因: ①高炉采取从南面连开风口,而北面 6 个风口从高炉复风开始长达 14 d 均未捅开,导致该区域炉缸长期不活跃,堵风口上方反映出炉墙温度低,炉墙有结厚现象,导致炉料出现偏行、管道; ②考虑铁口区域冷却壁水管破损,采取堵铁口区域风口恢复炉况,炉内渣铁不能及时、顺畅的排出,两个方面的影响导致高炉滑尺崩料频繁,甚至悬料事故,炉况恢复异常艰难。

由此决定改变炉况恢复过程中的开风口方式,3 月 30 日高炉休风堵铁口对面风口,将铁口南侧 16# 风口打开,1# 捅开后重新堵泥,开风口顺序从铁口北侧进行,逐步打开长期封堵的风口,活跃该区域炉缸,至 4 月 5 日风口开至第 14 个,炉内参数运行正常,炉况稳定性较好。但铁口深度出现波动,高炉休风堵铁口上方风口,降低铁口环流对铁口的冲刷,稳定铁口工作,至 4 月 9 日,除考虑冷却壁破损需堵铁口上方 1# 、16# 风口生产外,其余风口全部打开,风口恢复至正常,炉况恢复过程中高炉休风情况见表 3。

5.5 生铁含 Si 及炉渣 Al2O3变化

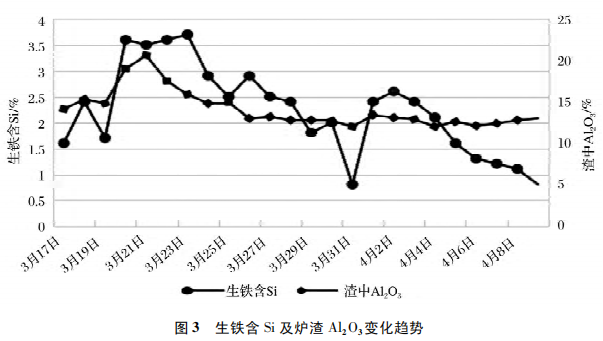

高炉复风后采取调轻焦炭负荷、集中加净焦、尽快排出凉渣铁措施恢复炉缸热量,至 3 月 18 日生铁含 Si 上升至 2.0%以上,铁水温度上升至 1 430 ℃。在后续的恢复过程中生铁含 Si 主要表现为: ①随着风口逐步打开,生铁含 Si 呈周期性升降,每当捅开一个风口,风口前端及上部冷料被熔化,炉缸变凉,随着新熔化的冷料稳定下来,炉温又上升,待捅开下一个风口,新熔化的冷料量增加,炉温又下降,如此循环往复; ②所堵风口时间越长,捅开风口后该区域炉温下降明显,3 月 30 日高炉调整开风口方案后,捅开长期封堵的铁口区域风口,冷料熔化后炉缸热量迅速下降,生铁含 Si 最低降至 0.12%,铁水温度 1 320 ℃。

高炉轻负荷下达生铁含 Si上升后,炉渣 中Al2O3也呈迅速升高趋势,3 月 18 日渣中 Al2O3上升至 15%以上,最高达到 20.38%,直到 24 日才降低至15%以内,由于中 Al2O3升高导致渣铁流动性差,分离困难,期间炉况表现为压量关系紧张、料柱透气性恶化,炉况恢复艰难,分析原因为: ①复风后采取全焦冶炼,并大幅度集中加净焦恢复炉缸热量,焦炭的灰份高达 14.0%( 焦炭灰份含 Al2O3为37.08%) ,导致入炉 Al2O3升高; ②为减少炉渣对铁口的化学侵蚀,高炉入炉品位由 52.7%提高至 55.91%,理论渣由 520 kg /t 降低至 467 kg /t,在入炉 Al2O3量不变情况下,Al2O3在渣中比例上升,造成炉渣中 Al2O3升高,生铁含 Si 及炉渣 Al2O3变化见图 3。

6 结语

此次成功对炉缸冷却壁水管补焊,冷却壁母体进行修复,高炉复风后从炉前组织、送风制度选择、装料制度调整等方面制定恢复方案,将高炉各项操作制度恢复至正常,为今后同类事故的处理及炉况的恢复积累了经验。

⑴炉前组织至关重要。本次炉况恢复在克服恢复初期炉缸大凉、后期高 Si 高 Al2O3、铁口区冷却壁破损等生产设备难题,有序组织炉前出渣出铁,为炉况的恢复提供了外围保证。

⑵由于长期无计划地休风,只有在轻负荷和附加焦下达增加炉缸能量时,炉缸运行情况才会得到根本的改善。此次复风初期加入净焦 145 t,调轻焦炭负荷至 3.22 倍,实现了炉缸热量快速恢复。

⑶送风初期使用少量风口送风( 本次使用 2个,占全部风口的 12.5%) ,既减慢了冷料融化速率,减少炉况处理过程中出现剧凉、甚至炉缸冻结的概率,又可降低炉前出渣出铁压力。

⑷本次炉况恢复过程中基本没有风口破损( 只有 11#风口 3 月 17 日发现漏水,于 18 日休风更换) ,这与采取“连续”的原则捅风口、用炉温及铁量差判断炉缸活跃性有关。

⑸开风口方案的制订至关重要,要尽可能保证铁口区域风口送风,此次高炉炉况恢复过程中,连续3 次从铁口一侧开风口,导致长期堵风口区域炉缸不活,炉内气流紊乱,出现崩料甚至悬料,耽误了恢复的最佳时期。

⑹渣中 Al2O3的控制需从原燃料配料、操作制度调剂等多方面综合考虑,此次炉况恢复过程中,由于焦炭负荷轻、渣量小,导致渣中 Al2O3 异常升高,影响炉况恢复进度。