杨五存 刘飞 史湘东 裴春玲

(天津铁厂有限公司 河北 涉县 056404)

摘 要:针对天铁180吨转炉冶炼周期长,产能低,能耗高的问题,对供氧强度、出钢口直径、出钢温度和废钢加入量等炼钢工序进行改进优化。结果表明,工序改进优化后,冶炼周期明显缩短,月产能最高可达42万吨;工序成本逐月下降,并稳定在400元/吨以内,降本增效效果显著,为企业带来可观的经济效益。

关键词:转炉炼钢;降本增效;供氧强度;出钢口

随着供给侧结构改革的不断深入,钢铁行业节能降耗的需求日益明显。转炉炼钢作为最主要的炼钢方法,其钢产量约占我国钢铁总产量的70%以上,通过优化转炉工艺参数等措施,有效控制转炉冶炼成本,提高生产经济效益成为钢铁企业生存和发展的唯一出路。

近几年,国内转炉围绕着降本增效的目标,实施强化生产、优化工艺、改进备等措施,取得了部分研究进展[1-5]。首秦金属材料有限公司积极调整炉料结构,降低入炉原料成本,并对炉况实行精细化管理,保持炉内长期顺稳[6];迁安轧一钢铁有限公司进行烧结矿直接加入转炉冶炼实践,最大程度的利用含铁辅料,提高炼钢效率,减少废钢使用量,降低生产成本[7];柳钢进行配加废钢生产实践,利用实际生产数据,分析配加废钢后的降燃烧比效果,降低吨钢生产成本[8];涟源钢铁有限公司优化装入制度,通过铁水、废钢、矿石等资源的合理搭配,依靠自动炼钢模型计算矿石加入量,合理调整矿石加入方式、氧枪枪位等保证冶炼过程的平稳进行,钢铁料成本明显降低[9]。

1 炼钢工艺调整

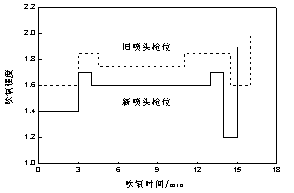

天铁热轧炼钢系统装备主要包括,一座1300炖的混铁炉和一座倒灌站为炼钢供应铁水。两座铁水脱硫设施对铁水硫含量进行控制,为下一道工序提供优质的铁水,减轻炼钢的负荷。两座180吨顶底复吹转炉,进行冶炼(粗炼)作业。两座LF精炼炉和一座三车五位RH精炼炉,对粗炼的钢水进一步净化,不断提高钢水质量和钢水纯净度,为冶炼高附加值产品提供了设备的保障。为积极应对钢铁行业的各种挑战,改善转炉冶炼周期长,产能低,能耗高的问题,天铁于2019年2月开始着手进行工序优化,主要包括以下几个方面,如图1所示:

(1)提高供氧强度,缩短吹氧时间;

(2)调整出钢口直径,保证合理出钢时间;

(3)做好钢包烘烤,降低出钢温度;

(4)提升废钢加入量,降低铁耗。

图1 天铁转炉炼钢工艺优化措施

氧气顶底复吹转炉吹炼过程控制的目的是使操作稳定,缩短冶炼时间,降低各种能耗,提高终点命中率,从而达到“高产、优质、低耗和省力”的目的[10-11]。具体地讲,吹炼控制要求尽可能快的形成碱性渣,快速降低碳和成渣速度加快,在尽可能少加入辅助材料消耗的条件下,保证钢水充分脱硫、脱磷。合理的氧枪设计使吹炼过程中喷溅和溢渣减少,炉龄增长,金属收得率高,产品各项指标更符合要求,能源消耗少。

天铁热轧180吨顶底复吹转炉原氧枪喷射角度为15度,流量为38000m3/h。吹炼过程存在吹氧时间长较约为15-16min,终点炉渣TFe高,喷溅严重,钢水回收率低,工序成本高等问题。针对此情况,根据该钢厂的铁水条件和设备状况,将氧枪喷头喷射角度调整为13.5度,流量调整为43500m3/h。

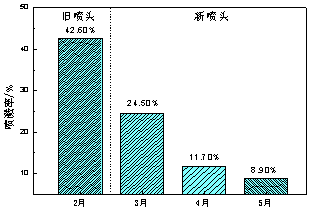

改进后的氧枪喷头氧气流量增加,喷孔夹角变小,喉口直径变大,说明新的喷头供氧强度增加,熔池搅拌能力增强,冲击深度增强,使得炉内反应提前。根据天铁干法除尘冶炼工艺,前期90秒不允许加入任何物料的特点,枪位采用低—高—低的枪位控制。即前期枪位稍低,控制在1400mm,促进炉内反应快速化渣提温脱磷;4min后提枪至1700mm,消除前期泡沫渣,然后根据炉渣情况逐步降枪至1600mm,中期枪位按照1600mm控制,主要控制炉渣化透化好,利用物料调节和枪位小幅波动减少返干和喷溅;后期根据化渣情况,氧枪降至1200mm,增加熔池搅拌,降低炉渣氧化性。新旧喷头的枪位控制如图2所示:

图2 新旧喷头枪位控制

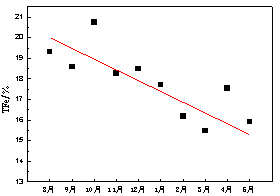

经过现场试验,冶炼效果明显见好,吹氧时间缩短1.5分钟左右,终点FeO降为16%左右,转炉内冶炼反应快、搅拌强、操作平稳,钢水成份均匀。统计数据显示返干时间缩短了0.43min,转炉喷溅率由旧喷头的42.6%降低至新喷头的8.9%,喷溅率降低明显。喷头改变前后转炉喷溅情况如图3所示:

图3 喷头改变前后转炉喷溅情况

出钢口作为钢水由转炉进入钢包的唯一通道,每炉钢出钢前期,出钢口内部耐材受高温钢水的摩擦冲刷和氧化侵蚀,使转炉出钢口内耐材减少,出钢口内径慢慢变大;出钢快结束时,随着钢水出完,流出的炉渣又在出钢口内壁堆积,如此反复,转炉出钢口内慢慢形成又厚又硬的炉渣,起到保护出钢口的作用,当出钢口寿命达到后通过扩孔机钻孔更换出钢口[12-13]。

天铁热轧原出钢口直径为160mm,出钢时间最长达到了10min以上,因前期出钢时间过长,出钢过程中钢水静压力和冲刷力使得出钢口内部粗糙,造成生产节奏慢、钢水温降大、出钢口寿命短、转炉小面侵蚀过快等问题。通过分析,将出钢口直径由160mm逐步扩大到210mm,来实现减少出钢时间。试验结果表明,出钢口直径扩大,岀钢时间缩短,新出钢口出钢时间在5分半左右,出钢口的形状保持较好,寿命大幅提升,寿命由180次提高到350次以上。

对钢包烘烤系统进行改造,将普通式烧嘴改造为蓄热式烧嘴。规范在线烘烤技术,加强监督和检查,保证钢包烘烤时间,确保出钢时钢包包衬温度在950℃以上。规定钢包就位后,转炉必须2min内出钢,以减少钢包等待造成的温度损失。

通过加大钢包管理力度,钢包温度大于950℃的比例达到了90%以上。另外出钢口优化和氧枪的优化,使得整体温度损失相应减少,出钢温度由1670℃降低到1630℃,从而使得炉况明显好转,炉型保持良好,炉龄由8000炉提升到13000炉。

1.4提升废钢加入量,降低铁耗

无论短期经济利益看,还是从长期经济效益和社会效益看,提高废钢比都是历史发展的必然,同时也是公司发展的最佳选择[14-15]。天铁经过现场调查,通过单独加大废钢斗的尺寸,不能满足废钢的加入量。通过反复讨论,决定除了对废钢斗加大增加废钢加入量外,对工序进行改造,增加废钢的加入点。在混铁炉区域,采用向铁包内加入钢筋压块方法,主要利用天车进行具体操作;倒灌站采用加入破碎料的方法,主要是在吊包口加设溜管和除尘设备,利用铲车向铁包内加入;在炉后区域同样加入除尘家口和溜管,加入洁净废钢,通过多工序的废钢加入,满足了废钢加入量的要求,一直以来铁耗保持在950kg左右,废钢加入量维持在15t左右。通过调整辅料加入量,保证炉渣碱度R在3.2左右,废钢加入量调整为40-50t,铁耗降低到800kg以下。

2降本增效效果

转炉渣中TFe含量过高会导致在冶炼过程中严重侵蚀炉衬,降低炉龄;铁损增加,石灰消耗增加,从而增加冶炼成本。炼钢工序改进优化后,TFe含量逐月下降,TFe含量由22%降低到16%左右,钢水回收率提高2%。TFe含量变化情况如图4所示:

图4 TFe含量变化情况

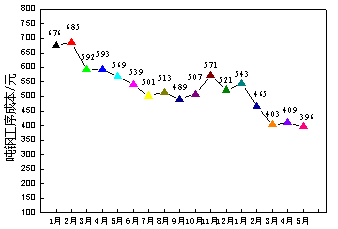

2.2制造成本降低

通过工序优化,冶炼节奏加快,生产连续顺行,冶炼指标大大好转,炼钢冶炼制造成本得到有效的控制,工序优化前炼钢制造成本最高685元/吨,优化后制造成本稳定在400元/吨左右,最低达到394元/吨。炼钢工序优化前后制造成本情况如图5所示:

图5 炼钢工序优化前后成本

2.3产能提高

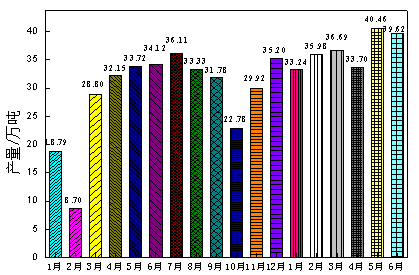

炼钢系统生产顺利,操作稳定,冶炼周期明显缩短,产能得到了很大的释放。优化前月产能最高达到28万吨,优化后最高月产能达到了42万吨。炼钢工序优化前后月产能情况如图6所示:

图6 炼钢工序优化前后月产量

3 结论

天铁通过对转炉炼钢工序进行改进优化后,取得了显著成效,主要包括以下内容:

(1)对供氧强度、出钢口直径、出钢温度和废钢加入量等炼钢工序进行改进优化后,使得吹氧时间缩短、出钢时间合理、出钢温度降低、铁耗降低。

(2)炼钢工序成本逐月下降,并稳定在400元/吨左右,有效控制企业生产成本,实现企业生产的低成本化。

(3)转炉炼钢过程平稳运行,冶炼周期明显缩短,产能得到释放,企业生产能力提高,从而带来客观经济效益。

参考文献

[1] 张军国,杨晓江,张大勇,赵玉刚,彭素云.150t转炉炼钢工艺参数优化研究与应用[J].中国冶金,2013,23(10):37-40.

[2] 李斌,王启均.炼钢降低系统温度的生产工艺优化实践[J].中国金属通报,2019(12):297-298.

[3] 杨文远,蒋晓放,王明林,崔健,赵元,刘路长.大型转炉炼钢工艺参数优化的研究[J].钢铁,2010,45(10):27-32.

[4] 李光辉,刘青.转炉炼钢过程工艺控制的发展与展望[J].钢铁研究学报, 2013(01):1-4.

[5] 钟良才,朱英雄,姚永宽,等.转炉高氧化性炉渣溅渣护炉工艺优化及效果[J].炼钢,2015, v.31;No.177(05):1-6.

[6] 丁汝才,张思斌,王效东,李志毅,郭寂.首秦高炉低成本冶炼实践[C].2010年全国炼铁新技术应用及节能减排探讨会,2010:20-24.

[7] 李秀涛.烧结矿直接入转炉冶炼降本增效实践[J].黑龙江科技信息,2014(24):92+243.

[8] 李宏玉,莫朝兴,唐志宏,王子宏,潘晶.柳钢5~#高炉加废钢降成本分析与实践[J].工业炉,2018,40(02):39-42.

[9] 吴平辉,刘彭,苏风光,刘运华,谭大进,刘毅. 涟钢210t转炉加矿石降成本生产实践[C].2013年低成本炼钢技术交流论坛论文集,2013:82-86.

[10] 刘霞,王晓丽,张昭,等.210t顶底复吹转炉炼钢控制工艺的优化[J].特殊钢,2011(01):40-41.

[11] 王鹏,印传磊,吴伟,等.100 t顶底复吹转炉氧枪喷头优化的试验研究[J].炼钢,2017,33(006):9-14.

[12] 王耀,朱少楠,管挺,等.转炉终点不倒渣出钢工艺开发及应用研究[J].炼钢,2018,v.34;No.193(03):19-23+34.

[13] 吴明.提高转炉出钢口使用效果的生产实践[J].炼钢,2016,032(001):20-22.

[14] 佟岩.转炉高废钢比的研究及实践[J].炼钢,2018,34(05):8-13.

[15] 刘彭,徐刚军,隋亚飞,等.低铁水单耗工艺技术研究与实践[J].炼钢,2019,035(002):57-62.