倪树奇1 ,李轶楠2

( 1. 凌源钢铁股份有限公司,辽宁 朝阳 122500;

2. 中冶北方 ( 大连) 工程技术有限公司,辽宁 大连 116600)

摘 要: 结合凌源钢铁股份有限公司第二炼铁厂 1#烧结机 280m2 环冷机的升级改造情况,阐述了新型多功能高效烧结环冷机的技术和结构特点,说明了该新型烧结环冷机技术在改造工程中有着良好的应用效果。

关键词: 烧结环冷机; 升级改造; 结构特点

0 引言

凌源钢铁股份有限公司第二炼铁厂 1#烧结机 280 m2 环冷机已运行多年,存在台车跑偏、设备老化、密封破损等诸多问题,导致设备漏风率高、散料外泄严重、烧结矿冷却效果差、余热利用率低。为解决上述问题,同时积极响应国家对于钢铁行业绿色、低碳、智能化的发展要求,炼铁厂在 2022 年对该环冷机进行了升级改造,采用了近年来得到广泛推广和应用的新型多功能高效烧结环冷机技术。

1 技术简介

多功能高效烧结环冷机具有高效冷却、高效余热利用、低漏风率、运行节电、可靠性高、 自动化程度高等特点。此次环冷机升级改造本着高效、低耗、优质、经济、实用、环保的设计理念,采用先进实用、成熟可靠、节能环保、优质、经济的工艺技术和设备,装备技术水平高。此外,在环冷机参数选择及尺寸设计上,充分考虑了对于后续余热深度利用和环冷机烟气净化排放工程的适用性,同时采用节能、清洁生产技术,合理利用能源,改善劳动条件,提高生产效率。

在自动化控制方面,对环冷机设备进行智能化升级,可实现无人值守。通过仪表检测各密封位置水位,实现高低水位报警,自动补水; 各类阀门均采用电动或气动,实现主控室或机旁控制,无需操作人员手动开闭; 使用多个热电偶及相应的温度检测模块,实时监控环冷机温度场,改善原有环冷机只能根据排矿温度来调整运行参数的检测滞后状况,且温度场数据也能为后续环冷烟气零排放工程提供调试、运行依据; 设备的关键部位如卸料处安全装置、未卸料检测装置、传动装置等处均设置检测开关,在检测到故障时停机,并与系统实现连锁; 同时,设置高清工业摄像头,主动大屏显示,实时监控设备运行状态。

2 升级改造内容

改造前的 1#烧结机环冷机处理量 630 ~ 650 t /h,给料温度 650 ~ 800 ℃,环冷机中径 33 m,台车数量 66 台,台车宽度 3. 5 m,栏板高度 1. 6m,料层厚度 1. 5 m,有效冷却面积 280 m2 ,给料温度 650 ~ 800 ℃,运行一周约 60 min。该环冷机于 2017 年末烧结机大修后,2018 年 1 月重新投入使用。

改造后的 1#烧结机环冷机中径保持 33 m 不变,台车数量 64 台,台车宽度 3. 2 m ,栏板高度 1. 6 m,料层厚度 1. 5 m,有效冷却面积为280 m2 ,运行一周的正常冷却时间约 60 min,传动形式为 2 套销齿传动。

改造设计主要针对原环冷机水平轨垫梁以上部分,包括: 传动装置、回转体装配、压轨装配、支承辊装配、侧挡辊、密封装置、卸料处安全装置、给矿漏斗、罩子装配、卸矿处密封罩和内外环走台等。

3 环冷机结构特点

3. 1 传动装置

环冷机传动形式为 2 套新式销齿传动。常规的销齿传动形式为电机 - 联轴器 - 直交轴减速机 - 开式齿轮 - 齿轮销轮形式,齿轮与环冷机机架间为硬连接,齿轮位置固定,无移动及调整空间。环冷机回转体直径尺寸、尤其是销轮直径尺寸较大,在制造加工及安装过程中,尺寸精度会受到影响,产生一定的误差; 实际生产过程中,由于烧结矿温度较高,环冷机回转体受热膨胀,且受到周期性的冷 - 热变化; 设备经过较长时间运行后,回转体由于受力、磨损等因素影响,不可避免的产生形变; 受到以上因素的影响,销轮会偏离正确啮合位置。

回转体以环冷机中心为圆心,做圆周运动,以上不利因素同样会影响运行轨迹的精度,使回转体产生偏移。销轮偏离正确啮合位置会放大非切向力,加剧回转体偏移。回转体惯性较大,在偏移过程中,会对齿轮产生较大的冲击,加大齿轮、销轮间的接触应力及齿轮的弯曲应力,长期在非正确啮合状态下运行,会加快齿轮、销轮的磨损,缩短部件寿命,增加设备运行成本。齿轮的非弹性固定形式,还会恶化齿轮轴的受力状态,轴易发生疲劳失效; 当回转体销轮对齿轮的冲击较大时,会产生较大的瞬时冲击荷载,可能导致断轴的故障。原有传动结构齿轮轴与开始齿轮也为硬连接,齿轮轴受较大冲击及疲劳载荷,还会影响开式齿轮的传动精度,产生振动现象,进而导致开式齿轮及减速机出现运行故障,影响正常生产。

改造设计所采用的传动形式为电机 - 定扭矩联轴器 - 直交轴减速机 - 万向联轴器 - 齿轮销轮形式。电机与减速机之间设置定扭矩联轴器,根据电机及负载端实际情况,设定扭矩限定值。当回转体销齿传动、减速机等负载端发生卡阻等故障,负荷超过限定值时,定扭矩联轴器打滑,防止电机过载。减速机与齿轮轴之间采用万向联轴节连接,齿轮轴轴承座与机架间用多组板簧形式弹性连接,齿轮径向位置及板簧高度可调。初始冷态安装时,齿轮与销轮间留一定的热膨胀量,以抵消热负荷生产时的回转体膨胀。当销轮因变形、热胀等原因偏离冷态正确啮合位置时,齿轮随着销轮的位置轴向移动,自适应的改变啮合位置,减小了齿轮与销轮之间的冲击。同时,由于板簧高度可调,可根据实际生产情况,调整板簧高度及板簧数量,进而改变齿轮弹性连接的支撑力及齿轮安装位置,改善齿轮与销轮之间的受力状态。由于在齿轮轴及减速机间安装了万向联轴器,齿轮轴受力状态也得到了改善,同时减轻了齿轮轴受力对减速机输出轴的影响。

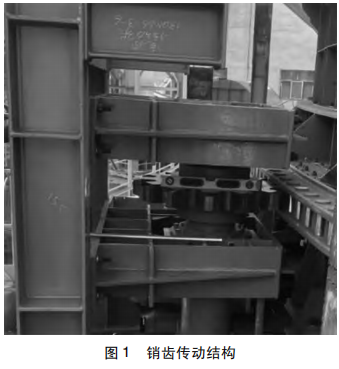

改造后的传动装置规避了原结构的不利影响,并在实际应用中取得了良好的运行效果,且齿轮与销轮磨损情况有较大改善。销齿传动结构见图1。

3. 2 回转体装配

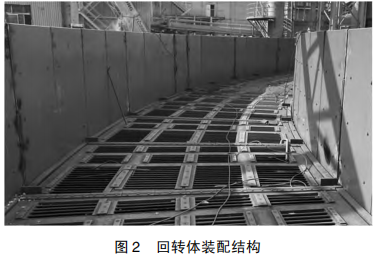

回转体装配采用通轴 + 关节轴承 + 剖分式轴座 结 构,包 括: 回 转 框 架、台 车 体、篦 板、栏板和辊臂等,其制造精度高,台车翻转更加灵活可靠。

回转框架和台车体均采用焊接结构,刚度大、变形小,台车采用扇形装配式结构。台车篦板采用百叶窗结构,更加有利于透风和排除散料,在保证良好透风效果的同时不堵料; 台车篦板平整,缝隙均匀; 卸料过程中,受物料冲刷磨损部位采取防磨措施,使台车本体得到有效保护。

轨道采用起重机钢轨,同时采用冷弯技术并采取措施消除内应力。轨道接口处采用斜口对接并安装轨道夹板,轨道运行方向后部设置防窜挡块,轨道限位处加工止裂孔,两侧均匀分布焊接防径向位移挡块,轨道与回转框之间不加垫。轨道螺栓配扣紧螺母,螺栓安装方向为自上至下。

优化轨道布置,预留跑偏量,环冷机热负荷后可自动找正,可有效减少环冷机的跑偏。

台车栏板保温采用不低于 140 mm 厚的硅酸铝纤维毡进行内保温。栏板内部由多个栏板内衬拼接而成,起到保护纤维毡以及承载烧结矿的作用,可有效杜绝漏风漏料。改造后的回转体装配结构见图 2。

3. 3 压轨装配

压轨为对应改造后的回转体装配结构而新增加的结构,在环冷机运行过程中,压轨工作面与回转体辊臂接触,辊臂轮与工作面滚动摩擦。因此,压轨磨工作面采用高强度耐磨钢, 防止工作面过快磨损。工作面曲线为采用特殊设计,使台车可在冷却段保持水平,在卸料段翻转卸料并复位。

3. 4 支承辊

支承辊同为对应改造后的回转体装配结构而新增加的结构,对回转体装配起到支承的作用,采用高规格耐磨铸钢材质,数量为 92 个。在机架平面梁上对应每处新增支承辊的位置,分别加装支撑牛腿来进行加固。支承辊在设计阶段已考虑到定位问题,便于日后检修和更换。 支承辊结构见图 3。

3. 5 侧挡辊

在环冷机周向设置多个侧挡辊,分别安装在环冷机上部机架内圈立柱的内侧,以限制回转体的径向跑偏。侧挡辊辊轮表面采用淬火热处理工艺,以增强耐磨性能。侧挡辊下部配有调整垫片组,用于现场安装时将辊轮与侧轨水平中心面调整到同一水平面上。

3. 6 密封装置

风箱与回转框架之间的密封 ( 下密封) 采用水密封形式。水密封槽内侧采用橡胶辅助密封 ( 高温段氟橡胶,低温段硅橡胶) ; 在卸矿区域水槽内侧采用可更换耐磨衬板结构; 密封结构优化了筋板的外形; 通过数控下料的横筋保证水槽圆度,通过竖筋保证垂直度; 在安装过程中二次找正垂直度并现场矫形,以精确控制运输和安装中产生的变形。

上罩与栏板之间的密封 ( 上密封) 采用水密封加防尘不锈钢刷形式,可有效降低栏板与上罩之间的漏风率,防尘不锈钢刷可减少粉尘进入水槽。水槽设有多个膨胀节,可消除因热胀冷缩而产生的结构变形; 在水槽结构中的内、外侧板和底板对接处,采用交错分布焊缝,以防止焊缝变形开裂。

上、下密封水槽均设有液位计,可实现远程监测和高、低液位自动报警。同时增加自动加水控制阀,可实现远程控制或根据水位情况自动控制。同时,还设有便于观察位置和检修处理的平台。

在排水排污方面,对于容易发生积灰的端部密封位置,设有专用沉降箱,便于及时清理积灰,避免由于积灰过多,影响设备正常运行。

3. 7 卸料处安全装置

为适应改造后的环冷机回转体装配结构,新增台车卸料处的复位装置与安全装置。在台车不能正常翻转时,可实现自动限位报警停机; 同时在卸料处加装摄像头,对台车卸料状态进行实时的远程监控。

3. 8 罩子装配

环冷机罩子装配全部采用门型密封罩,一、二段罩子设有内保温,内部固定龟甲网加硅酸铝纤维毡及耐热喷涂料; 保持原有高温段罩子上部接口高度不变,并按改造后环冷机的集气趋势设计; 所有罩子均改为支撑式结构,高温段罩子配有支撑横梁,罩子内部采用圆管 ( 不锈钢材质) 支撑,以防止罩子变形塌陷; 在环冷机 4 个冷却段的烟罩内安装有热电偶,观察烟气温度以便控制环冷机冷却风机的开度。

在卸矿处设置未卸料检测装置,在环冷机未完全卸料时,发出警报并停机,防止由此引起的设备故障。

4 结语

通过对凌源钢铁股份有限公司第二炼铁厂 1#烧结机 280 m2 环冷机的升级改造,环冷机设备整体性能和智能化水平均得到了有效提升,综合漏风率大幅降低至 5% 以下。在保证正常冷却能力的前提下,冷却风机工作耗电量得到有效降低,吨烧结矿平均发电量有效增加,现场粉尘显著减少,操作环境得到了极大的改善。环冷机回转体跑偏倾向减少,设备运行平稳,故障率明显降低。环冷机设备改造后的效果明显,取得了经济效益和环境效益的双重提升。