张莉

摘要:目前,冶金行业应用了数字化技术,运用ERP、MES等系统,使得冶金行业的生产成本减少,生产效率和危险程度降低,设备利用率提高,不断推进冶金行业规模化与现代化。本文主要就冶金行业与数字化技术应用相结合的原因、过程和特点进行阐述,旨在给相关工作人员一些思考。

关键词:冶金;数字化应用;效率;成本

1 引言

随着互联网技术的高速发展,冶金行业与数字化技术相结合的生产模式也日渐成熟。这种模式的发展促进了我国工业智能发展的步伐,对工业的发展有着十分重要的作用。冶金与数字化技术相结合的模式和作用将从以下几个方面进行阐述。

2 冶金行业与数字化技术为什么要相结合?

2.1 传统冶金生产模式效率低

冶金行业生产过程步骤繁多。炼铁生产分为装入铁矿石和焦炭、熔剂等原材料、加热风、加燃料、出炉渣、出炉气、出铁水等6个工序。炼钢生产分为倒罐接铁、脱硫、提钒、炼钢、LF精炼、RH精炼和连铸等7个工序,1780热轧卷板生产线包括加热、粗轧、精轧、热卷箱、卷曲、精整工序等6个工序。整体流程需要的计算量很大,公式也比较复杂,单纯的依靠人工进行计算效率极低且容易发生计算错误的现象,影响生产。过程多且繁杂,大大降低了生产效率。

2.2 传统冶金生产模式成本高

依据上段描述的冶金行业的生产流程,需要极大的计算量,因此也就需要极多的人力来进行计算,这无疑是一笔很大的支出。且在选择人员时,对员工的文化素质要求较高,需要懂相应的计算公式和化学原理,拥有较高文化素质的员工薪资也相对较高,这也加大了企业的人工成本。需要的人员多且要求高,大大增加了企业成产成本。

2.3 传统冶金生产模式危险性高

冶金生产涉及到大量的设备和人员,有的部分甚至是处于高温生产的环境下,在进行生产时一旦原料比例失调或者是人员操作不当,容易发生大型的生产事故,轻则影响损耗一些原料,正常的生产,重则会毁掉重要设备,危害员工的生命。要求精确精准且影响较大,危险性高。

3 冶金行业与数字化技术怎么相结合?

3.1 建设数据采集与监控系统

以承德钒钛热轧卷板生产车间为例,热轧卷板生产车间通过虚拟制造技术对炼钢、轧钢生产过程仿真,来提前解决实际生产中可能出现的问题;利用计算机技术优化实际生产过程以及整个生产系统的性能;依赖于集成系统、自动化以及强大的信息网络技术建设新型现代化生产制造系统。

采用网关技术,物理隔离生产控制系统与管理系统,保证控制系统安全;采用高速实时数据库,满足毫秒级数据要求;编写数据匹配、清洗软件,清除异常和无用数据,建立涵盖了热卷产线所有工艺参数及设备运行参数的数据库。

围绕“物流时刻表”,以炼钢三大流为主线—物流、铁水流、铸坯流构建拉式生产组织模式,打造生产物流时刻数字化系统,实现生产总貌动态显示,本工序视上下道工序生产状况实现科学匹配,为下一步作业创造条件。如连铸机定点开始浇钢、铁水倒罐站定点出铁、天车定点吊运铁水、半钢、钢水等,借助数字化炼钢系统,追踪天车吊运铁水时间、前一工序延时,后道工序匹配做出响应,保障措施自动启动,实现生产各环节的进度情况在线管控,全线管控炼钢生产,科学动态调度,实现高效化生产。

3.2 应用企业资源计划系统(ERP)

冶金行业可以运用ERP系统,以财务为核心,实现了财务、业务物资管理两帐合一管理,有效地保证了数据的一致性。ERP主要实现功能如下:

财务管理实现集中统一化的网络财务。即由以前的三级分散核算,转变为集中财务管理模式。主要功能包括:总帐、应收、应付、资金和固定资产等功能。

采购管理加强了流程对业务的关键环节(供应商评审、合同审批、采购价格等)控制。增加供应商评审流程,完善采购审批流程,在系统内外强化了采购价格监控流程。采购业务流程自动化,提高业务效率。主要功能包括供应商评估、物料需求计划、采购询价与订单、采购接收等功能。

库存管理:通过精密的预测和计划工具改进客户服务,并优化库存投资。多项预测技术允许用户预测未来库存需求。重订货点和最小/最大计划性能有助于用户进行有根据的库存补充决策,还能自动生成采购申请和内部申请单。同时借助于制造数据和计划管理,基于准确的库存数据,可以针对单板和元器件产生合理的的需求,有效地解决物料齐套性和库存积压。

销售管理:包括销售预测与计划、销售人员的管理及销售自动化、货币回笼、价格处理和折扣处理、降低销售成本、退货处理、销售分析、销售订单管理及订单实现、订单控制、定价和折扣管理。

3.3整体产销系统(MES)

整体产销系统强调钢轧一体化计划的执行,它在计划管理层和生产控制层之间架起了一座桥梁。其主要任务是根据客户订单制定生产计划,经过成品替代、坯料设计后生成更为详细的工序级作业计划,然后下发给过程控制系统(L2),同时采集底层生产控制系统的实时信息,进行生产监控和调度,对生产过程中的在制品(钢水、钢坯、钢卷)和工艺过程进行在线控制和优化。

整体产销系统打通了从生产到销售的主线,即从订货合同——>生产计划——>作业计划——>生产管控——>出厂——>结算的关键路径,实现了按合同优化排产,降低了库存,缩短了合同交货期,质量追溯和质量异议处理周期也大大减小,极大的提高了生产效率。

3.4质量过程自动监控

以卷板生产线为例,卷板生产实现全流程、全工序、全产品的自动管控。系统包括:工序控制、工艺监控、设备监控、工艺预警、性能预测、在线判定、工艺追溯、工艺分析、工序评价、原料质量管理、过程绩效管理、过程质量报表、业务数据维护等功能。质量过程控制信息系统率先在行业中实现铸坯和卷板在线分级判定,彻底改变了以成分、性能、表面为主的判定产品质量的现状,让过程质量控制情况参与产品质量判定,对提高产品质量和优化产品使用提供了重要帮助。

工序控制包括生产提示、操作要点、生产准备确认、客户工艺卡和生产准备确认等5个单元。“生产提示”主要以“产品标准+α”的质量要求,对“订单牵引式生产组织模式”和“过程关键控制点”进行提示,针对品种不同要求形成不同控制要点,对以往同类产品发生的质量问题和解决方法对岗位进行提示,实现过程控制的“电子质量看板”专项管理。

工艺监控通过采集现场监控视频,掌握岗位操作和设备运行情况,实现质量问题可追溯。

在线判定对生产过程关键工艺技术参数进行分级设定,监控铸坯和钢卷产品分级判定结果。重点监控判定A级以外的产品判定结果。通过判定结果,快速分析工序控制中的薄弱环节,可按牌号、规格分析各参数命中率,为工艺提升和优化提供依据,最终实现产品质量的稳步提升。

工艺追溯把控全面质量信息控制的关键点,开发同一轧件在多工序的关键参数同步功能,实现跨工序质量横向数据的集成分析,实现终端产品质量问题与各工序参数控制、位置的一一对应。通过终端产品质量、性能情况,追溯各工序控制,分析质量影响因素。工艺追溯中具备模拟开卷功能。根据各部分参数控制情况,进行钢卷模拟开卷,实现质量问题提前预报,为下道工序或客户提供生产指导。

以卷板生产线为例,过程控制系统具备实时数据处理、粗/精轧模型、层冷模型。实时数据处理负责处理一级和仪表上传实测值数据,并将其转化为模型可用的数据格式。粗/精轧模型负责计算粗轧的辊缝、精轧的辊缝和速度等设定,包括粗轧宽度模型、精轧厚度模型、精轧温度模型、精轧板形控制模型等。层冷模型负责实时调节水阀状态,以期将带钢冷却到工艺要求的卷取温度。

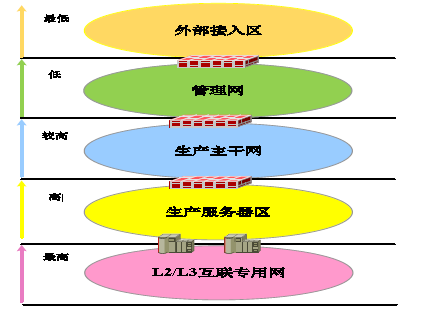

为实现信息系统按功能分区域管理,有效降低安全事故的发生概率、缩小影响范围,按照网络区域和用户角色定位,将整个网络系统划分为外部接入区、管理网、生产主干网、生产服务器区、L2/L3 互联专用网五个安全层次,系统安全层次架构图如下:

图1 系统安全层次架构图

4 冶金行业与数字化技术相结合有什么作用?

4.1大幅度提高运行效率,降低成本

借助数字化技术,可以将冶金行业中涉及到计算的部分设置固定的公式比例,提升计算速度的同时也能增加计算的准确度,并且可以减少相关计算人员的数量,对员工的文化素质水平的要求也降低,从而减少了企业的人力成本,减少开支,提升运行效率,降低运行成本。

4.2降低传统冶金的危险性

由于传统冶金生产模式过于依赖员工的操作水平,现在引用数字化信息技术,制定标准的生产流程,每一个数据都有具体的标准,可以提升操作过程的精准度。同时监控系统随时报警,增加了一层安全保障,将意外扼杀在了摇篮之中,大大减少了意外情况的发生,为保护人员生命安全和设备降低了危险性。

4.3有效提升设备运行效率

冶金行业与数字化技术将结合是需要依托计算机来实现的,计算机的运行能力,使冶金操作过程的各个环节和细节得到保证,让整个流程更加的高效和标准。在数字化技术应用的同时,既能保证人力所不能完成的任务,同时又可以有效地提升设备的运作效率,对机械设备进行实时的监控,避免问题的出现,如果出现问题,智能技术则可以快速的检查出,专业就可 以及时的采取措施进行解决,对于产品质量的有了很大的保障。

4.4推进冶金生产的规模化和现代化

相对于传统的冶金行业工作时需要依靠大量的人力物力,现在与数字化技术相结合的冶金行业则能够做的更好。在冶金生产的过程中,涉及到很多的步骤和细节,有些步骤需要全天候不断地操作才能维持正常的生产,数字化技术可以提供数据库,将冶金生产推动到自动化生产,并且对一些环节进行改造和升级,这样才能推动冶金行业不断地进步和发展。利用数字化信息,引用智能化和自动化发展,带劲更加先进的技术,比如带电保护技术、传感技术等,有了这些技术的存在,冶金生产过程的精细化程度更高,冶金生产也就变得更加的规模化和现代化。

5 结语

目前,冶金行业与数字化技术应用相结合的水平不断提高,这样才能促进冶金行业不断地发展。这种模式可以极大的提高冶金行业的生产效率,降低企业成本,对我国冶金行业的发展具有十分重要的意义。所以,我们更要学习国外的先进经验,取其精华,去其糟粕,不断创新,促使我国冶金与数字化应用相结合的技术可以领先于世界。