李 冬,李金辉,于 阳

( 江阴兴澄特种钢铁有限公司,江苏 无锡 214429)

摘 要: 随着环保政策越来越严苛,成本压力也越来越大,烧结已经成为限制炼铁发展和提高的瓶颈,其中烧结如何提产稳产成为现阶段多数钢铁企业的主要研究任务。兴澄特钢烧结分厂同样存在产能发挥不足的问题,介绍兴澄特钢 400m2 烧结机在现有条件下,优化供矿流程、提升管理、创新操作方法等措施来实现 400 m2 烧结的提产增效。

关键词: 烧结机; 改造; 产能提升; 利用系数

0 引言

江阴兴澄特种钢铁有限公司 ( 简称兴澄特钢) 400 m2 烧结系统是淘汰落后产能烧结系统升级改造项目,烧结机利用系数 1. 3 t / ( m2 ·h) ,年产高碱度烧结矿 411. 84 万 t。从数据上来看,烧结机利用系数还有上升空间,未达到最好水平; 而且随着钢铁行业竞争愈演愈烈,铁前成本又直接影响企业的经济效益[1-2],因此提高烧结矿入炉比例,建立新的经济型炉料结构成为降低成本的最直接有效途径[3-4]。结合兴澄特钢目前情况来看,当遇上高炉、烧结检修时间不同步时就会出现两种情况: 一方面高炉烧结矿不够用,被迫降低烧结矿配比,在块矿用到极致情况下只能用球团来代替烧结矿,增加了用矿成本; 另一方面,由于烧结矿用量紧张,只能压缩烧结检修时间,无法保证作业率和技经指标,所以,对 400 m2 烧结提产增效,满足高炉生产需要已经迫在眉睫。

1 影响烧结产能的因素

目前烧结矿提产最直接有效的办法是烧结机扩建及改造[5],主要方式包括台车加宽、厚料层烧结等[6-8]。考虑到兴澄特钢 400 m2 机为新建设备,短期内不准备进行大的扩建或者改造; 厚料层烧结方面,前期也进行了技术攻关,料层高度可达 850 mm,上升空间不大; 因此只能在现有设备基础和操作管理上,找出影响烧结产能的因素,再针对影响因素制定相应的解决措施。影响产能发挥因素如下。

1. 1 供矿瓶颈

400 m2 烧结对应 2 座高炉,因厂区位置受限,途经 7 条皮带的转运,方能运送至高炉矿槽。因厂区布局是随着企业发展陆续建成,烧结出矿至高炉供矿皮带并非一次性建成,存在带宽不一致,供矿中皮带撒料、堵料和触碰拉绳等故障较多,自 400 m2 烧结投产以来,日均发生 1 次急停故障,累计影响烧结矿少生产 6 万 t,供矿瓶颈严重影响烧结产能发挥。

1. 2 脱硫模块耙子漏料问题

烟气脱硫脱硝采用活性焦一体化脱除工艺,运行中发现模块内部出现耙子中位移位及耙子方钢变形,日常生产过程中调整、修整困难,在耙子处于中位时,料管、耙子方钢与下方型钢配合封不住活性炭,造成大量活性炭漏料,加剧硫穿透现象,影响全硫吸附。为满足环保指标,又不得不安排检修 1 ~ 2 次/月。据统计,烧结矿损失最高 1 个月达 2. 2 万 t,对烧结的生产带来很大制约。

1. 3 环冷机上水槽漏水故障

水密封环冷机运行中出现多次上水槽漏水,导致停机的故障。环冷机上水槽采用整体焊接方式,在烧结矿的高温辐射下,环冷机受热胀DOI:10.16672/j.cnki.kygc.2023.02.016冷缩影响,上水槽之间膨胀量超出补偿器的补偿量,沿顺时针运行方向出现凸起,导致焊缝开裂漏水,被迫停机检修,直接降低烧结产线的作业率。

1. 4 机头电除尘灰斗结块

投产以来,机头电除尘灰斗结块问题一直没有解决,原因是受烧结机风箱漏风、过程温度控制不稳定、物料含水量大等因素综合影响。如遇到临时停机或定修复产时,由于机头烟气温度较低,易产生冷凝,粘结在灰斗仓壁上,随着复产后风量不断增加,大烟道温度逐渐升高,不完全燃烧的细颗粒燃料和低熔点金属氧化物会出现红火现象,随烟道进入电除尘内部,使粘结在灰斗仓壁上的粉尘加剧燃烧形成固态物质,最终影响除尘灰无法及时排走,一旦电除尘灰斗出现结块,需要花大量的人力清理,出口排放粉尘浓度升高存在环保超标风险,只能减产处理。

2 改进措施及实施情况

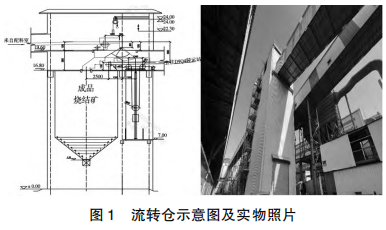

2. 1 新增供矿流转仓

针对供矿皮带瓶颈问题,在流程中增加流转仓,见图 1。在烧结工序正常生产过程中,当后续运输胶带机出现故障、临时更换托辊及漏斗堵料时,短时间停止物料输送,成品皮带下料漏斗在处于联锁的状态下,通过三通翻板自动切入烧结矿外排仓内,后续通过汽车运输上至皮带机。

通过新增烧结矿流转仓,一方面从源头上遏制了多条皮带临时停机频繁,造成烧结机停机的问题,减少烧结矿产量的损失,另一方面也避免在烧结停、复产过程中各项参数出现波动,对烧结矿质量产生影响,解决了供矿瓶颈。

2. 2 耙子漏料解决,提升脱硫效率

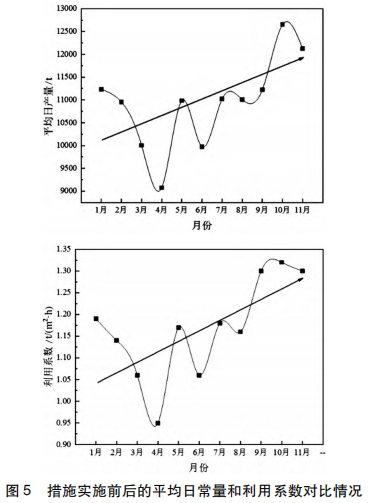

针对耙子密封性差、烟气分配器变形导致烟气分配不均等情况,对吸附塔和解析塔的物料循环系统进行相关改造。通过对耙子下方支撑 T 型钢进行加宽 40 mm,同时自行设计烟气分配器调整专用工具,不仅解决了受方钢变形导致的耙子漏料问题,还改善了模块内部烟气分布不均匀情况,使每次循环量从 1 t 降低到400 kg,有效循环量从 30% 提升到 100% 。而且通过对耙子的改造,解决耙子漏料,使模块内部物料循环稳定,改进后的模块内部照片见图2。烟气中 SO2 被完全活性焦吸附,床层 SO2 穿透也得到有效改善,降低了 SO2 穿透率,改进前后硫穿透变化见图 3。

2. 3 环冷机上水槽改进

对水密封环冷机水槽变形严重的部位进行修整规圆,使水槽与台车框架同心,并在水槽圆周方向,每部台车立柱两侧焊接限位装置,防止水槽变形和整体跑偏,并对新补偿器备件改进。由于补偿器容易与固定密封板摩擦而破裂,导致补偿器磨破情况,经过现场模拟及测量,将补偿器内外侧、底部各向外扩大 20 mm,增加补偿器汽槽壁间的距离,减小与固定密封板之间的摩擦,即使出现跑偏,也不会造成水槽与密封板摩擦破裂漏水。另外改进上水槽补偿器搭接补偿量,解决了上水槽漏水的问题,改进后的上水槽照片见图 4。

2. 4 创新操作方法,解决电除尘结块问题

经过 3 年以来的工艺参数摸索,不断的试验和调整,创新操作方法,并强化落实具体要求: ①停机前 12 小时焦粉配比减 0. 2% ,并且将焦粉中 > 3 mm 比例控制在 30% ,停配高炉返焦,停机前 4 小时焦粉配比减 0. 3% ~ 0. 4% ; ②提前 12 小时铺底料厚度上调 10 mm; 停配料前 30 分钟开始减料层,料层逐步下降,直至一 混排空后料层保持在 400 mm,期间大烟道温度不超过 150 ℃ ; ③烧结机推空后,主抽风机继续开 40 ~ 50 分钟,少量开风箱阀门,逐步降低大烟道温度和主电温度; ④停机前 30 分钟,把机头除尘电场二次电流调整在 400 mV,并停止电场的阴阳极振打系统; ⑤做好安全措施后,检查灰斗内部有无火星,结块等情况; ⑥如果有火星,立即停止输灰,并充入氮气; ⑦排灰正常,检查灰仓内部除尘灰情况,确认排空后, 开始检修。

通过强化停机操作方法,不仅缩短了检修时间,同时还能保证烧结检修效果,从而减少 因电除尘结块问题导致产量的损失。

3 应用效果

兴澄特钢 400 m2 烧结采取提产增效措施前后的平均日常量和利用系数对比情况如图 5 所示,从图 5 可以看出,经过一系列提升烧结产能的措施后,400 m2 烧结的平均日常量和利用系数都有了较为明显的提升。

4 结语

1) 通过新增中间流转仓、模块耙子改造等具体措施,提高了设备作业率,同时减少因为设备故障造成的产量的损失。

2) 通过加强设备管理、创新操作方法,强化工艺操作程序等措施的实施,400 m2 烧结产能有了明显的提升,在严峻的环保形势和成本压力下,确保高炉的顺行。

参考文献:

[1] 刘跃强,高安. 新形势下铁前成本管理的探索应用 [J]. 冶金财会,2022,41 ( 7) : 39 - 42.

[2] 田小蓉. 现阶段钢铁企业的铁前降成本解析 [J]. 山西冶金,2019,42 ( 3) : 91 - 92 + 95.

[3] 鲁智勇. 铁前降本增效仍有潜力可挖 [J]. 冶金财会, 2020,39 ( 6) : 38 - 41.

[4] 吴兆军,史佳佳. 低耗高产 经济冶炼 [N]. 中国冶金报,2021 - 11 - 18 ( 006) .

[5] 庄选斌. 石钢烧结提产生产实践 [J]. 天津冶金,2020 ( 5) : 30 - 32.

[6] 景蔚然. 两种烧结机台车加宽形式比较 [J]. 现代矿业, 2017,33 ( 6) : 178 - 179.

[7] 景涛,赵利明,甘敏,等. 大型烧结机的设计特点及生产实践 [J]. 烧结球团,2022,47 ( 5) : 20 - 27.

[8] 李萍,李长武,张文政. 厚料层烧结生产实践 [J]. 山东冶金,2022,44 ( 4) : 1 - 2.