巴明扬

(北京中联杰能科技有限公司 北京 100000)

摘要:某钢厂100吨LF精炼炉采用进口知名品牌电极调节器,根据甲方要求,对设备进行节能升级改造,采用最新控制模型,降低电耗,提高升温效率,提高智能化操作水平。

关键词:智能电极调节控制系统;声呐辅助系统;冶炼控制模型;节能降耗

某钢厂精炼炉电极自动化控制系统采用知名进口品牌设备,根据甲方要求,对设备进行节能改造,同时提高升温效率。经甲方考察,新一代智能自适应阻抗技术(GENOMELT V4.2),采用声呐辅助智能埋弧技术,领先恒阻抗控制一代。虽然恒阻抗控制解决了恒电流控制的不稳定问题,但面对不同钢种及不同冶炼阶段渣层厚度不同问题,恒定弧长可能本身就已经超过渣层厚度,造成冶炼噪音大,弧光外露明显。不同钢种,或者即使相同钢种,每炉渣层厚度也不一样。声呐埋弧自适应阻抗控制技术,已取得发明专利,可以主动自动调整,实现自适应变阻抗控制,主动埋弧。比恒阻抗埋弧更好,效率更高,更节能。

另外,该系统还具有电极升降特性曲线拟合技术,已取得发明专利。完全解决了比例阀的死区、不同步、非线性化等问题。提高电炉电极控制的灵敏性和控制柔和度,实现升降零抖动。

该项目实施并取得统计数据后,吨钢电耗实现5.3%的降幅。甲方立即升级所有剩余LF炉。通过升级改造最终达到提升工艺冶炼效率和设备升级的目标。

1 电炉电极调节自动化控制系统存在问题介绍

炼钢厂LF炉电极调节系统由知名国外企业供货,系统基于西门子S7-400PLC并配备罗氏线圈等检测设备。系统冶炼过程相对平稳,但智能化水平较低,需操作工进行档位切换,冶炼曲线切换。同时系统配备硬件加密狗,一旦加密狗损坏将导致系统直接停机。另外经过对标学习,已有更为先进的智能电极调节系统,升温效率更高,更节能。

2 项目技术措施及实施方案

电炉/精炼炉电极调节自动化系统相对来讲控制过程复杂,要求反应灵敏、精度高,对于改造方案的确定是本项目的关键。新的智能电极控制系统采用西门子S7-1500系列PLC构建,配备ROCOIL罗氏线圈、积分器电流采集装置,弧压检测箱采集装置,声呐系统,控制系统则采用声呐辅助自适应阻抗控制模式,系统由三个独立的阻抗调节模型和若干控制子模型构成。通过优化设定的阻抗输入点,液压系统特性拟合技术,重构控制模型参数。

项目实施的具体方案如下:

(1)采用PLC控制系统代替原设计电极调节控制系统,作为电极调节系统的控制中心;

(2)对现场弧流弧压信号的采集装置进行升级,将采集的信号转化为PLC能接收和识别的信号;对现场埋弧噪声特征进行采集并送入服务器分析处理;

(3)建立电极调节器的控制画面和编写电极调节器的应用程序;

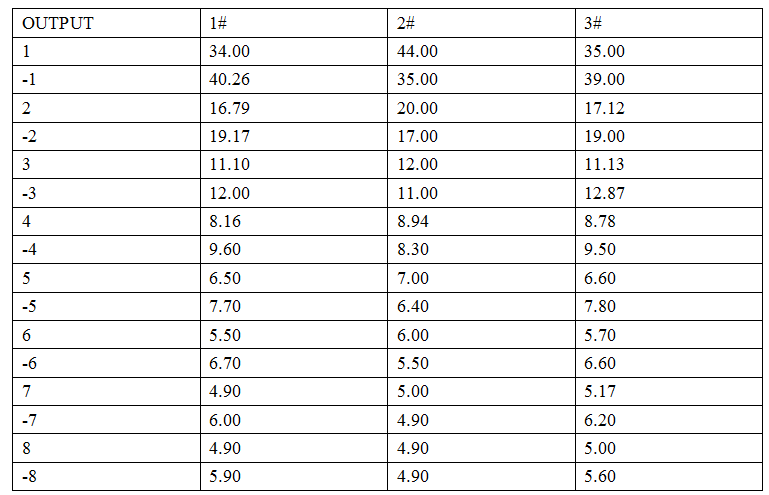

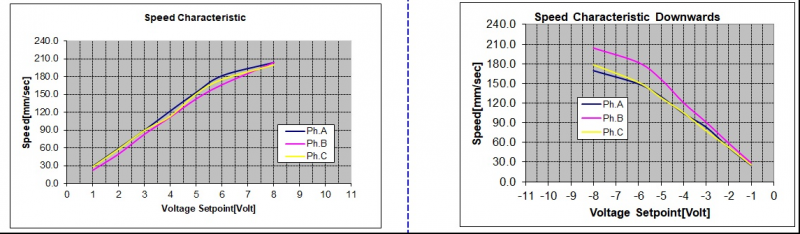

(4)测试液压系统对电极的驱动速度,用于设置基本的电极控制升降速度参数;

(5)设置变压器每一个档位下多个阻抗值,优化变压器的功率因数,使变压器的能力达到最优;电弧功率占有功功率占比提高;

3 冶炼控制模型优化

本项目升级改造的关键亮点在于全程高效埋弧、节能技术。

三相电极控制系统提供了三个独立的阻抗控制模型和若干控制子模型。通过优化设定的阻抗输入点,使变压器的功率最大限度的消耗在电弧上,同时全程高效埋弧,从而达到节能降耗的目的。

节能首先在于工作点的计算与选择,由于变压器有多个档位,而短网是固定的R+JX(短网实际值的测定是我司专有技术,该值对阻抗控制系统而言极为关键),因此在档位阻抗工作点的计算和选取上十分关键。计算最佳工作点,确保在不同冶炼阶段发挥最优电弧功率。我们将计算变压器及电抗器不同档位对应的工作点,包括该工作点下的功率因数,有功功率,无功功率,视在功率,电弧功率,对炉壁的辐射强度,电弧长度等。由于变压器及电抗器拥有多种组合,同时在不同组合下可设定多条冶炼曲线,因此系统将拥有数百个工作点。

液压系统测试和模型标定匹配:液压阀是唯一被控对象,液压阀的特性曲线测试尤为重要。每个液压阀都有死区,以及线性度不一样。要反复测试液压阀死区、零漂、拐点及斜率速度等。这样模型输出值才能精确控制电极升降,也确保系统精确在工作点上运行。

1、工作点计算

工作点计算还需考虑电弧长度与渣层厚度、变压器档位特性、变压器内阻抗、短网阻抗(dip test)等参数,并充分考虑来料、渣层厚度,炉壁辐射等因素,最大发挥电弧效率,优化埋弧效果,减少对横臂及水冷电缆的机械冲击,减少对变压器及电网冲击,提高钢水质量及冶炼效能。如果没有上述计算,则设计时就可能导致工作点不佳,如电弧过长,弧光暴露,或电弧短导致功率因数低等问题。

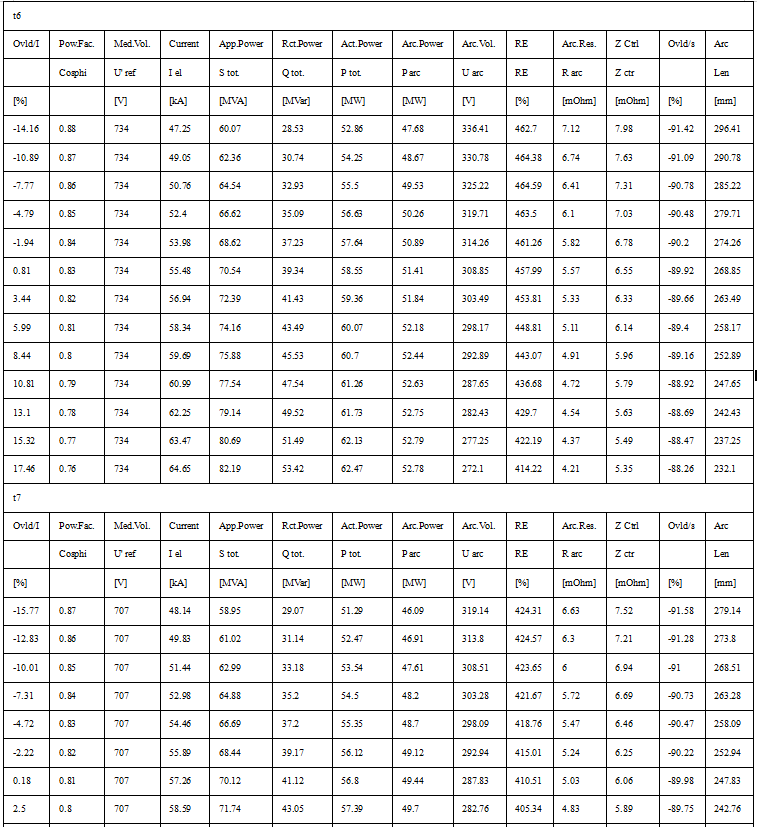

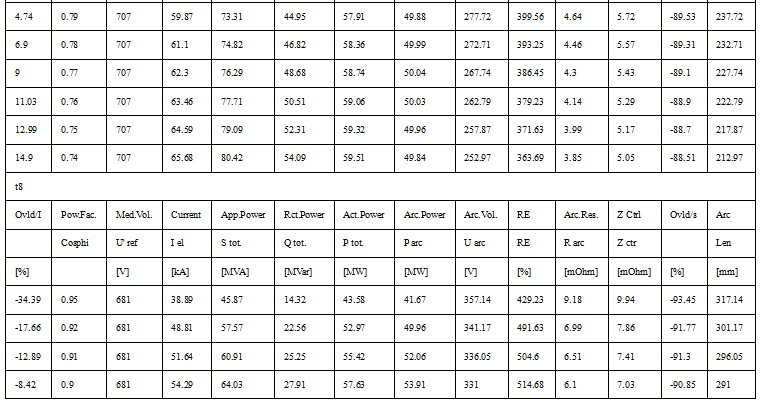

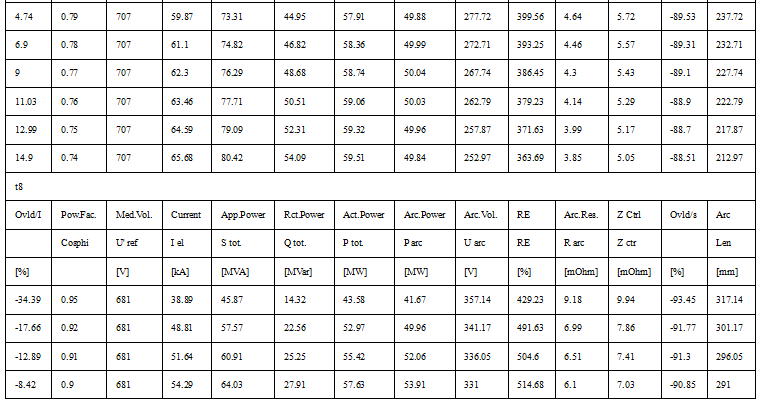

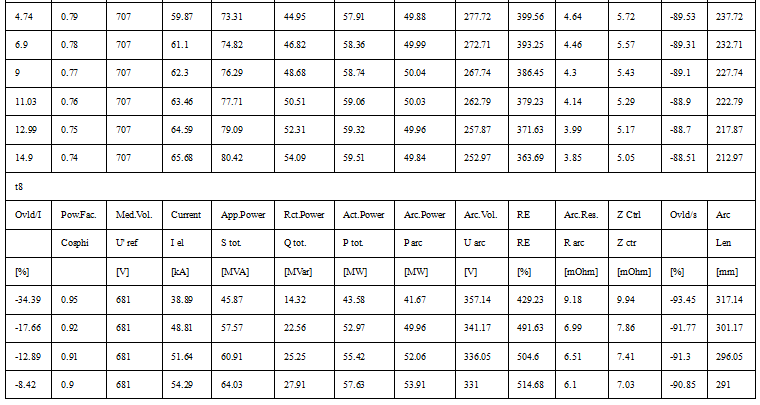

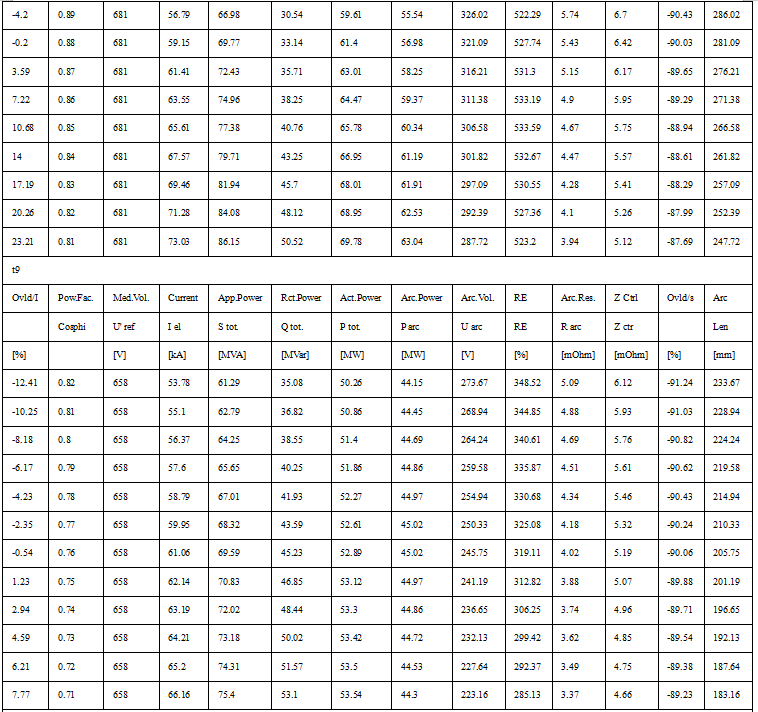

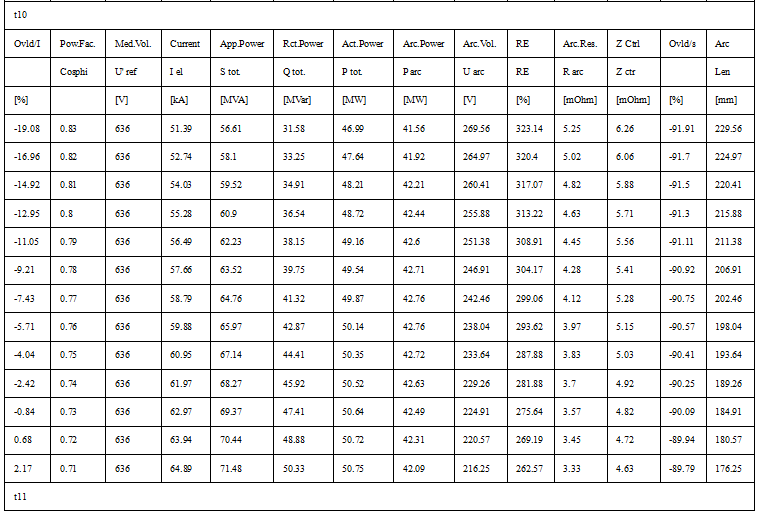

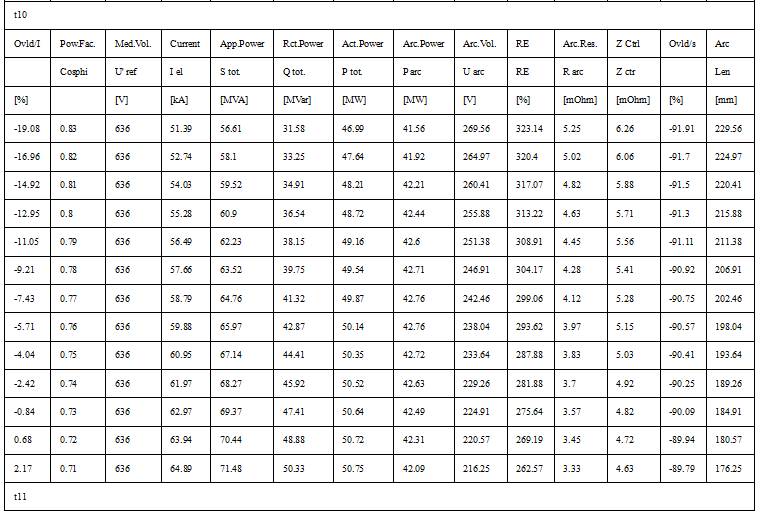

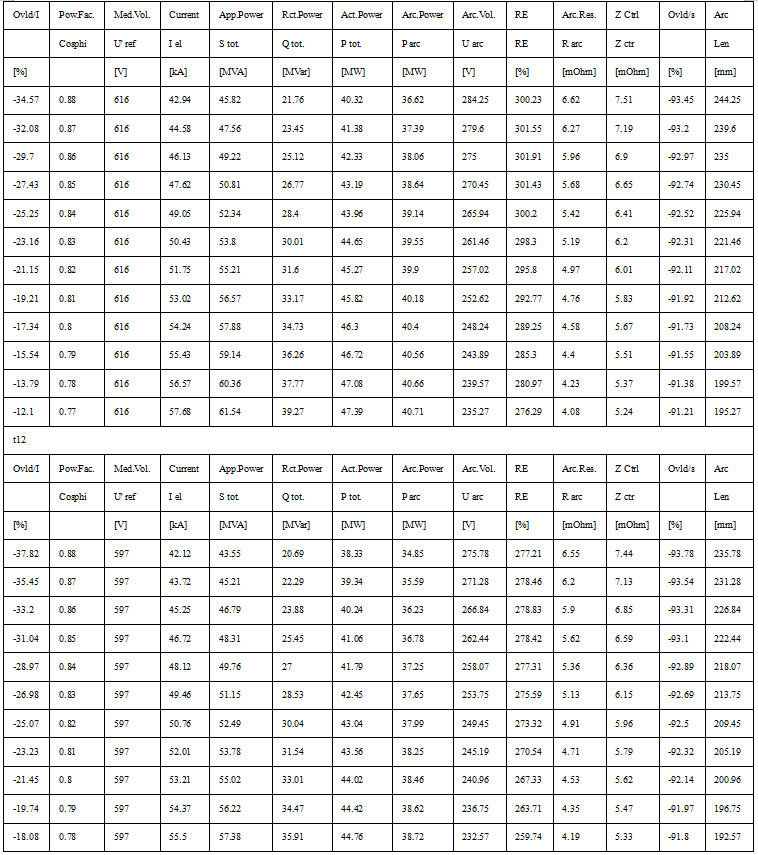

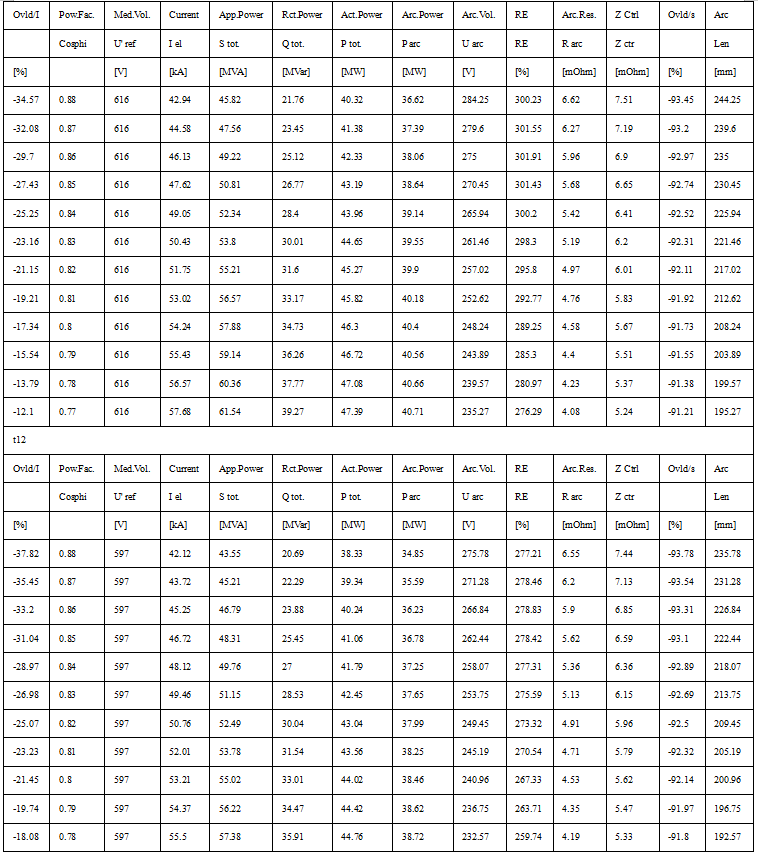

依据电抗器铭牌、变压器铭牌及短网数据计算,结果如下表(本文只列举了变压器在6档到12档短网部分数据):

2、液压系统测试结果

系统充分考虑液压特性对于冶炼控制的影响。作为系统中唯一的被控对象,液压系统的特性对冶炼表现的影响至关重要。每一项电极由于液压部分和机械部分的因素影响,导致其升降特性不尽相同。液压系统存在死区、零漂、线性化差、速度不一致。因此系统将对液压特性进行测试并描绘其特性曲线,最终匹配到系统控制参数中,达到液压系统与控制模型高度结合,确保系统工作在最优状态。

实测液压特性曲线

4、项目升级改造完成情况

通过计算今年一年的生产数据,升温效率提高约10%,新老系统均去除异常包况(检修包)和头炉(头炉等待时间长)异常情况,选择了新老系统样本数量最多的三种钢种,X80-3(管线)、S355J-2(真空)、S355-J1(普通)。通过对比新老系统单炉出钢平均电耗,计算出新系统总节能率约为5.45%。实际吨钢平均电耗也由48.4kwh/t降低至45.9kwh/t,与三个钢种对比电耗结果接近。

5 结论

电极调节自动化控制系统是电炉生产关键核心设备,采用先进的自适应阻抗控制理念,全新的冶炼控制模型,降低机械冲击,降低冶炼噪音,减少电能消耗,提高升温效率,大幅改善电极调节器控制系统的特性,冶炼效率得到很大提升。硬件基于西门子S7-1500系列PLC,带有控制电路的弧压检测箱,基于罗氏线圈的弧流检测元件,声呐检测系统及模型,取消硬件加密狗,构建电极调节系统维护更加便捷。

参考文献

[1] 巴明扬.北京中联杰能科技有限公司GENOMELT AC电极调节控制系统手册

[2] 发明专利《一种电极升降液压控制参数的自整定方法及系统》,2021年4月.

[3] 发明专利《电弧炉或精炼炉电极变阻抗自适应埋弧控制方法及系统》,2021年4月.