转炉智能炼钢控制系统的开发与优化

邓槟杰,李 军,周 杰

(马鞍山钢铁股份有限公司,安徽马鞍山243000)

【摘 要】 随着世界钢铁工业的发展,钢铁制造模式逐渐由人工参与主导转向无人化生产。针对目前钢厂转炉炼钢区域内人工参与过多、工作环境恶劣等问题,以少人化、集控化生产为目标,对转炉炼钢中各生产过程的控制系统进行改造优化,建立了转炉智能炼钢控制系统。控制系统根据生产过程进行模块化划分,对铁水预处理过程,设计开发了智能化一键倒罐、一键脱硫、自动扒渣功能;针对上料过程定位不准等问题,设计了自动熔剂上料系统,并开发了相应的定位功能;针对转炉出钢过程操作复杂、环境恶劣问题,设计开发了转炉自动出钢系统及远程开火装置,同时添加了配套的出钢检测装置。通过对炼钢控制系统的开发及优化,减少了现场操作人员数量,提高了钢厂炼钢的工作效率。

【关键词】 转炉炼钢;控制系统;智能化改造

引言

随着世界钢铁工业的发展,钢铁制造模式在近20 年来已经趋于模式化,在新的互联网、大数据时代下,将钢铁制造向个性化、定制化、多批量、小品种的生产模式转变,已经成为钢铁业发展的重要方向。中国国内的钢铁企业在前十年进行了迅速的产能扩张与基础技术升级,未来,基于智能化的工厂改造技术将成为钢铁行业发展的重点方向[1-3] 。

目前钢厂炼钢区域的生产任务主要依靠操作人员在现场操作台及设备操作箱处手动控制完成,这种生产方式效率较低,且存在一定的安全隐患。 同时,炼钢过程涉及传热传质的物理反应和化学反应,生产过程复杂。由于炼钢的材料空间分布不均匀,存在滞后性和不确定性,使用传统的控制系统难以提升冶炼过程的效率[4-5] 。针对上述问题,以某厂为例,对转炉炼钢区域铁水预处理、熔剂上料以及转炉炼钢过程的控制系统进行智能化改造,并开发相应的智能控制系统。

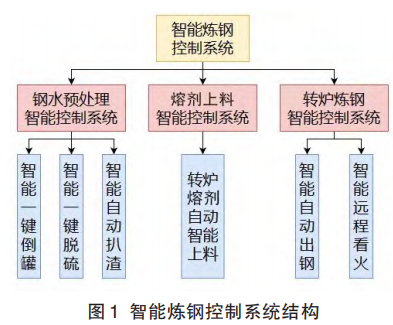

1 智能炼钢控制系统

智能炼钢控制系统是一种模块化的集成系统,应用于智能炼钢领域。该系统引入了先进的自动化控制技术、数据分析技术和优化算法,实现了对炼钢过程的实时监控和自动控制,从而提高生产效率、降低生产成本、优化产品质量并实现绿色生产。智能炼钢控制系统的主要结构模块包括:钢水预处理智能控制系统、熔剂上料智能控制系统以及转炉炼钢智能控制系统。智能炼钢控制系统结构与各模块功能见图1。

2 钢水预处理智能控制系统

铁水的预处理包括倒罐、脱硫、扒渣等工艺过程。目前钢厂主要通过技术人员在现场手动操作来完成各个工艺过程,增加了生产人员的工作量、降低了工作效率。建立钢水预处理智能控制系统,将工艺过程智能化,可有效减少人工作业、提高劳动效率,同时提升安全水平。

钢厂引入钢水预处理智能炼钢控制系统时,通常需要对原有的控制系统进行智能化改造。改造后的钢水预处理智能炼钢控制系统将具有更高的自动化程度,更好的集成性和可扩展性,为炼钢过 程智能化提供有力保障。

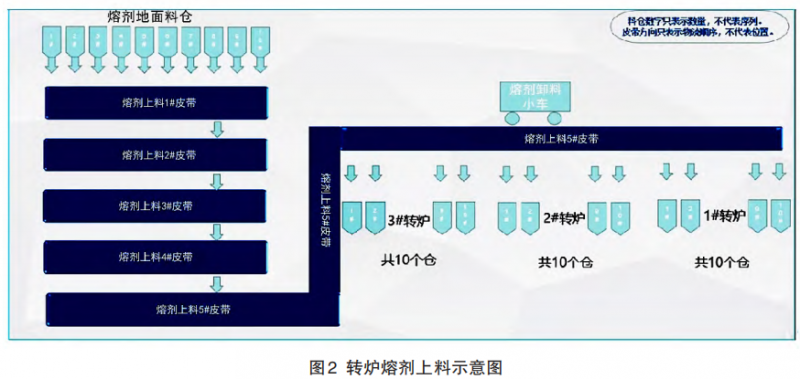

3 转炉熔剂上料智能控制系统

现有炼钢转炉上料系统经常出现料位不准确、横移小车定位不准确、可视化系统模糊等问题。现场传统的人工手动上料方式由于工作场地的原因,人工操作点分散、劳动强度较大。针对上述问题,对转炉上料控制系统进行智能化改造,实现自动化转炉熔剂上料。熔剂上料系统工艺流程图见图2。

考虑到转炉熔剂上料系统现场设备老化、测量仪表损坏、测量不准确、小车限位偏离等问题,要做到自动上料,必须对现场设备进行适应性改造,才能满足自动上料必要条件。对设备的改造主要有以下两方面。

(1)硬件方面智能化改造。主要包括转炉熔剂上料仓料位及相关 PLC系统硬件、熔剂地面料仓料位及卸料小车限位、地面料仓新增皮带称量装置等。

(2)控制方式改造。改造后系统可以采用自动控制、半自动控制和手动控制三种控制方式。自动控制方式只需给出一个“启动系统”的命令,其他过程均自动进行;而半自动控制方式则需要一一选定需上料的中、高位料仓,其他过程自动进行;手动控制方式则用于事故状态下的应急操作或设备检修。

4 转炉炼钢智能控制系统

转炉一键炼钢是基于投弹式副枪的一大创新应用,该应用基于烟气分析系统、火焰分析系统、声纳化渣识别系统、QT 投弹副枪系统、自动出钢控制系统、合金在线烘烤系统以及自动倒渣控制系统,通过动态计算及控制,综合利用智能视觉识别技术、智能音频传感技术,实现一键式智慧炼钢。现有转炉出钢检测过程中,现场的作业量较大,导致工人劳动负荷大。由于现场作业任务复杂,不同的操作人员面对多样化的任务时,作业水平参差不齐,难以做到高质量、高效率组织生产,钢厂平均出钢水平始终无法突破瓶颈。同时,转炉区域粉尘多、温度高、噪音大、易溅射,属于高危区域,过多的人工参与对操作人员的安全及身体健康会产生不利的影响。针对上述问题,对原有控制系统进行优化改造,设计了自动出钢系统、远程看火装置以及相关监测装置。

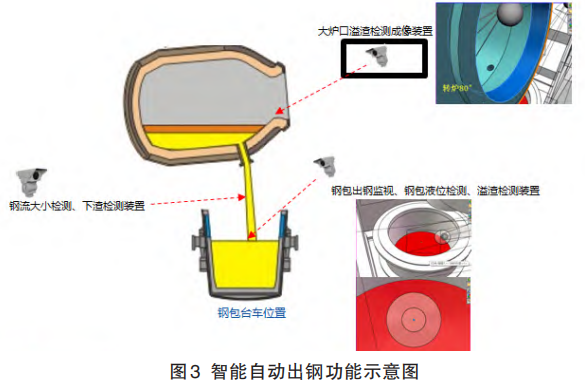

4.1 智能自动出钢

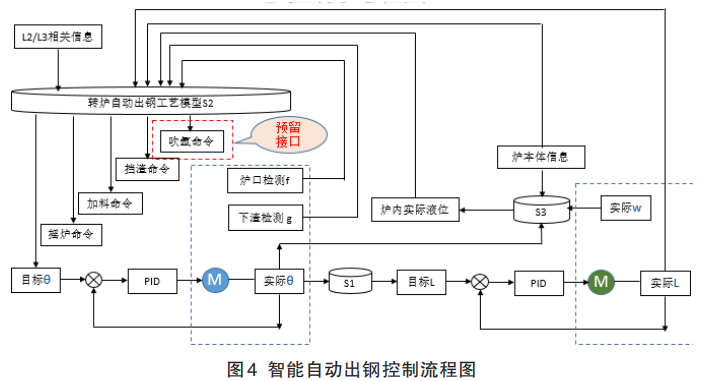

智能自动出钢功能示意图见图3。该功能采用“技术移植+属地定制”方式导入自主集成的自动出钢工艺模型,并提供丰富的操作、维护、监视、报警等功能的人机接口。高性能计算机配置数据库、通讯中间件、开发平台、远程管理软件等,能高效、稳定、快速处理转炉自动出钢过程中的图像、电文等实时数据。将转炉L1中的相关实时数据,如钢包台车信息、钢包信息、加料溜槽信息、转炉倾角等信息接入至自动出钢专家系统,用于模型的计算、安全联锁、信息记录等相关功能。

基于现场取样分析,定量分析转炉终点P含量、终渣 P含量、合金(渣料)中残 P含量、钢包中 P含量的变化,定量确定下渣量,并与出钢工艺、出钢图像识别结合,建立下渣量控制模型。基于现场取样,确定吹炼终点碳与过剩氧的定量关系,基于钢种要求及合金价格,确定最佳合金加入种类、加入量及加入顺序。根据转炉终点成分、合金种类(合金含量及价格)构建经济型合金自动加料模型。

智能自动出钢系统可与上文中所述的一键倒渣、自动扒渣等系统共用计算机硬件。智能自动出钢控制流程见图4。

在转炉自动出钢过程中,钢包车位置需要随钢流注入位置自动调整,转炉倾动角度随转炉内渣面高度降低而逐渐增大,加料槽的位置需要与钢流注入点保持随动。为了自动判断炉口是否有溢渣现象以及判断钢包内钢水的液位,设计了大炉口溢渣检测装置、钢包液面检测装置、钢包台车位置检测装置和自动出钢安全检测装置等检测设备,这可以为智能炼钢过程提供实时、准确的数据,从而实现更高效、安全的炼钢生产。

4.2 智能转炉远程看火

目前转炉生产时主操人员利用转炉看火眼镜直接观看转炉火焰的颜色和形状,用来对出钢终点进行人工判定。操作人员必须在转炉操作室才能进行近距离观察。

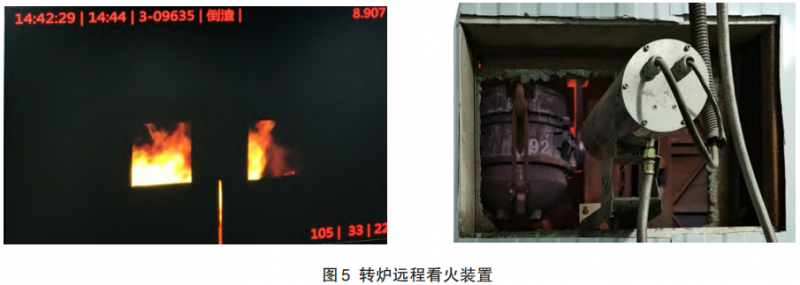

为解决出钢终点判定和转炉远程看火问题,在转炉炉前近距离安装摄像系统,采集转炉火焰,同时对转炉火焰进行算法分析,还原正式的转炉火焰和形状。将处理后的图像信息传递到智控中心视频系统,便于智控操作人员观察,转炉远程看火装置见图5。

使用上述远程装置,有效解决了出钢终点难以判定、操作人员工作环境差的问题,提高了出钢看火的效率和质量。

5 总结

(1)为了解决目前钢厂转炉炼钢区域内人工参与过多、工作环境恶劣、自动化不足等问题,以少人化、集控化生产为目标,对转炉炼钢各生产过程的控制系统进行改造优化,建立了智能炼钢控制系统。

(2)对生产过程的控制系统进行模块化处理,针对铁水预处理控制模块人工参与较多、工作地点分散等问题,通过对原有控制系统进行智能化改造,建立了相应智能模型及可视化图像检测模型,设计开发了一键倒罐、一键脱硫、自动扒渣等功能。针对熔剂上料模块料位不准确、横移小车定位不准确、可视化系统模糊等问题,设计开发了转炉自动熔剂上料系统,并配套设计了相应的定位系统。最后针对转炉炼钢模块设计了转炉自动出钢专家系统及相应的检测装置、远程看火装置。

(3)在工业实践中,智能炼钢控制系统可以有效减少各工艺过程中工作人员的工作强度,提高炼钢区域的总体生产效率,为企业带来经济效益。

[参考文献]

[1] 张丹梦,孙向彬 .浅谈转炉炼钢自动控制技术的构成及意义[J]. 河北企业,2018(6):157-158.

[2] 林楠 . 转炉炼钢自动化控制系统设计分析[J]. 中国设备工程, 2018(5):158-160.

[3] 孙文权,袁铁衡 . 我国冷轧生产技术的发展探讨[J]. 冶金动力, 2022(2):1-6.

[4] 张进忠.转炉炼钢自动控制模型应用实践[J].甘肃冶金,2017,39 (5):92-95.

[5] 卞丽.转炉炼钢自动控制系统[J].自动化应用,2014(9):51-52.