李金良

(承德钢铁集团有限公司 河北 承德067000)

摘要:高强钢材的钢板具有多重优势,较之普通钢材,采用高强的钢板制作钢结构可有效减少钢材的用量从而减少施工量及相关涂料与配件的使用量,从交通方面来讲也降低了运输压力,能做到有效的控制成本,。从应用上来讲,高强钢板的整体稳定系数比普通钢材有所加强。因此高强钢需求较高,但因生产超厚高强钢需要的机电的设备能力较大,工艺技术先进,因此生产的产量较少。同时厚带钢生产在行业中一直存在的共性问题,其中最普遍的就是:要求机电的承载能大,生产过程存在跑偏、划伤等现象;张力不够导致边部刮撕;卷取过程中出现塔型;卸卷过程中出现卡钢。

关键词:高强钢材;机电;张力;卷取

0 引言

冷轧镀锌产线生产厚规格及高强钢主要有以下几个问题?

1、入口1#、2#无法自动穿带,穿带过程中存在刮钢现象,同时穿带过程中存在跑偏现象,导致带钢刮撕。

2、穿带到4#汇聚夹送辊,带钢在穿过4#夹送辊时,会造成未穿过去后起套或带头穿过后插入导板下方问题。

3、焊机出口夹送辊为液压马达驱动,厚度不同导致,液压马达实际速度不同,导致焊机出口定位不准确,出口侧出现无套量或套量太少,导致无法自动焊接。

4、焊机出口,5#夹送辊与1#张力辊之间无拖辊,厚带钢过重,导致带钢会搭到1#张力上,动作时会造成带钢之间剐蹭。

5、入出口活套套量较小,正常情况下焊机只有1#重焊机会,出现故障后就会造成工艺段降速甚至停车。

6、出口剪切完成后,带钢在8#张力辊打滑、带钢向后倒退问题,穿带过程中起套及跟踪定位不准问题,卷取过程中跑偏等。

7、卸卷过程中带钢卡钳口,在芯轴收缩过程中小车下降无法卸卷问题。

1 入口跑偏、划伤及起套问题优化

1.1 优化4#夹送辊程序,当带头从等待位穿带到焊机时,提前将汇聚夹送辊关闭到中间,当带头穿过汇聚夹送辊时,完全关闭汇聚夹送辊,同时现场放线,增加夹送辊中间位置检测接近开关。

1.2 程序优化开卷机压辊动作时序,当检测到开卷机上卷为厚带钢时,压辊提前压下,保证带头可以顺利进入夹送辊,同时配合机械校准夹送辊及矫直机水平度,保证带钢不跑偏,矫直机增加带钢大于5mm后全程压下功能,跑线后不打开,确保带钢不剐蹭。

1.3 优化1#张力辊组与5#夹送辊速度,增加1#张力辊速度超前5#夹送辊速度,保证带钢处于拉直状态,不与1#张力辊表面带钢之间剐蹭,同时优化5#夹送辊动作时序。

2 优化焊机出口套量

优化焊机出口套量,根据不同厚度对应PDA记录的焊机出口夹送辊速度,对主线速度进行优化,镀锌线厚度范围为0.5-6.0规格,在此规格范围内分为7组厚度,根据不同厚度范围分配不同的主线速度。保证了出口套量的稳定,避免出现套量过大后无套的情况。

2.1 焊机侧定位逻辑不变。

2.2 主线定位:根据以往规格中,不同厚度对应PDA记录的焊机出口夹送辊速度,对主线速度进行优化,镀锌线厚度范围为0.5-6.0规格,在此规格范围内分为7组厚度,根据不同厚度范围分配不同的主线速度。(FC1830 NETWORK 7)

2.3 不同厚度对应速度分配表

1.0mm以下----------60m/min

1.0mm-2.0mm-----------59m/min

2.0mm-3.0mm-----------58m/min

3.0mm-4.0mm-----------56m/min

4.0mm-4.8mm-----------55m/min

4.8mm-5.4mm-----------52m/min

5.4mm以上-----------50m/min

3 活套套量优化

将入出口活套急停位、快停位后移,保证安全停车的前提下,提高活套的工作区间,增加带钢运行使用,保证焊机及入出口的稳定 。

3.1 入口活套

3.1.1 入口活套原始值

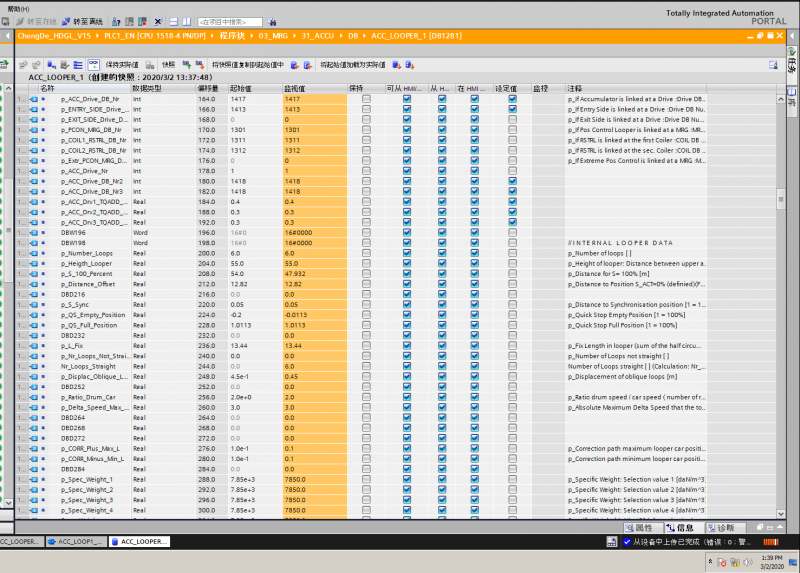

活套激光测距空套位程序保护快停位软极限位为-0.0113“地址DB1281.DBD224”

活套激光测距满套位程序保护快停位软极限位为1.0113“地址DB1281.DBD228”

活套车工作区间100%对应的量程为47.932m“地址 DB1281.DBD208”

活套偏置值为12.82m,当空套的零位发生变化时(即0%的位置)需要修改此偏置值“地址DB1281.DBD212”

活套套量100%对应激光测距实际值为8.052m

活套套量0%对应激光测距实际值为55.984m

活套车工作区间0%—100%距离=55.984-8.052=47.932m

3.1.2 位置修改完成后快停位激光测距的实测值

入口空套快停激光测距值为58.8m

空套零位为快停前0.6m即58.2m

入口满套快停激光测距值为4.17m

满套零位为快停前0.6m即4.77m

入口活套车0%-100%区域距离为58.2-4.77=53.43m

入口侧偏置值为58.2-47.932-8.052=2.216m

3.1.3 调试修改步骤

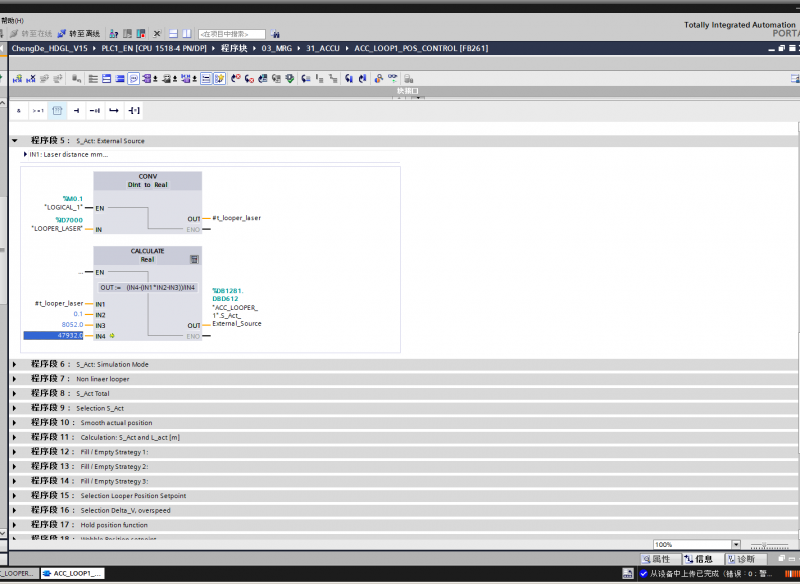

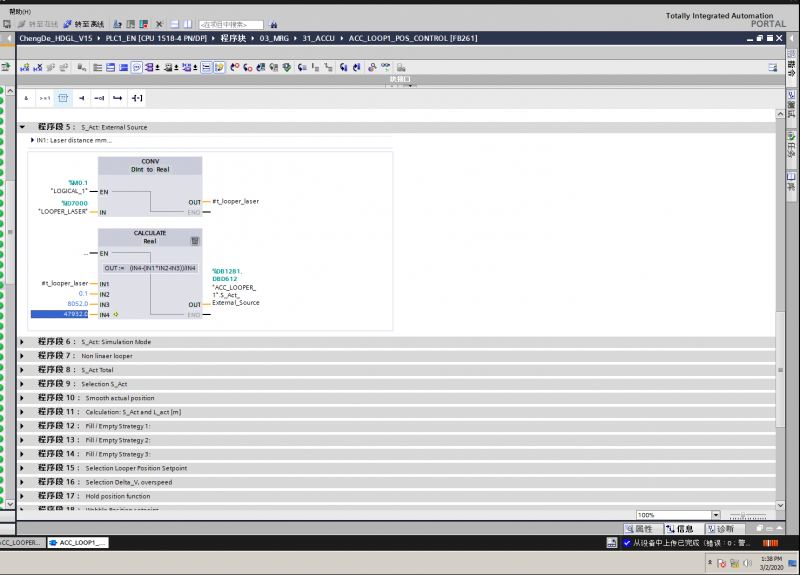

第一步标定满套位激光测距值(FB261的network5中0%套量激光测距值8052改为4770;活套车工作区间值47932改为51214;DB1281块中100%区间对应的量程47.932改为51.214)修改完成观察全线跟踪。

第二部标定空套位激光测距值(FB261的network5中活套车工作区间值51214改为53430;DB1281块中100%区间对应的量程“地址DB1281.DBD208”51.214改为53.43,偏置值“地址DB1281.DBD212”12.28改为10.064)。

第三步若修改完成后跟踪有偏差是可以微调固定部分长度“地址DB1281.DBD236”,根据现场焊缝实际位置判断增加及减少,如果焊缝检测窗口提前打开,则需要减少此固定部分长度,如果焊缝检测窗口靠后,则需要增加此固定部分长度。

第四步画面已增加SEGMENT值,如果焊缝跟踪位置不正确,可根据焊缝实际位置同步跟踪画面,在OVERVIEW总画面中右侧选择要同步的焊缝号及要同步位置的SEGMENT值即可同步。

图一FB261

图二DB1281

3.2 出口活套

3.2.1 出口活套原始值

活套激光测距空套位程序保护快停位软极限位为-0.006“地址DB1281.DBD224”

活套激光测距满套位程序保护快停位软极限位为1.006“地址DB1281.DBD228”

活套车工作区间100%对应的量程为39m“地址 DB1281.DBD208”

活套偏置值为17m,当空套的零位发生变化时(即0%的位置)需要修改此偏置值“地址DB1281.DBD212”

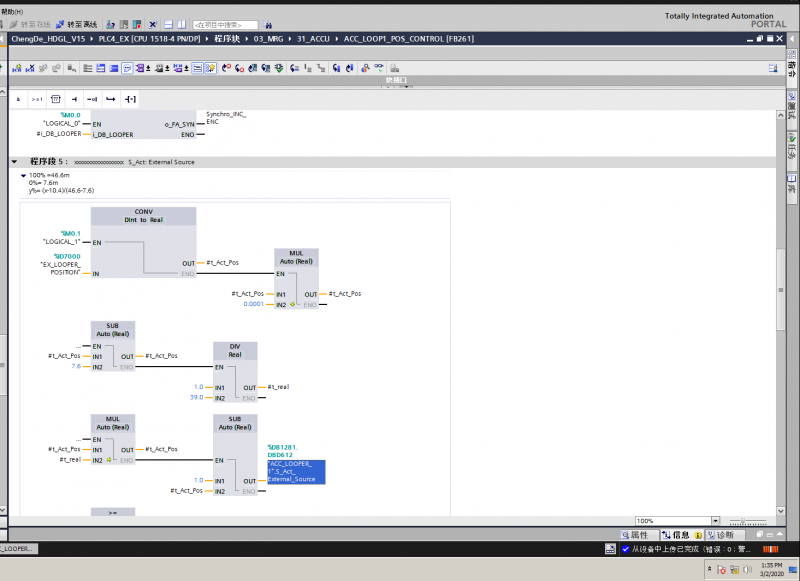

活套套量100%对应激光测距实际值为7.6m

活套套量0%对应激光测距实际值为46.6m

活套车工作区间0%—100%距离为46.6-7.6=39m

3.2.2 位置修改完成后快停位激光测距的实测值

出口空套快停激光测距值为49.32m

空套零位为快停前0.6m即48.72

出口满套快停激光测距值为4.13m

满套零位为快停前0.6m即4.73m

出口活套车0%-100%区域距离为48.72-4.73=43.99m

入口侧偏置值为48.72-39-7.6=2.12m

3.2.3 调试修改步骤

第一步标定满套位激光测距值(FB261的network5中0%套量激光测距值7.6改为4.73;活套车工作区间值39改为41.87;DB1281块中100%区间对应的量程39改为41.87)修改完成观察全线跟踪。

第二步标定空套位激光测距值(FB261的network5中活套车工作区间值41.87改为43.99;DB1281块中100%区间对应的量程“地址DB1281.DBD208”41.87改为43.99,偏置值“地址DB1281.DBD212”17改为14.88)。

第三步若修改完成后跟踪有偏差是可以微调固定部分长度“地址DB1281.DBD236”,根据现场焊缝实际位置判断增加及减少,如果焊缝检测窗口提前打开,则需要减少此固定部分长度,如果焊缝检测窗口靠后,则需要增加此固定部分长度。

第四步画面已增加SEGMENT值,如果焊缝跟踪位置不正确,可根据焊缝实际位置同步跟踪画面,在OVERVIEW总画面中右侧选择要同步的焊缝号及要同步位置的SEGMENT值即可同步。

图一FB261

图二DB1281

4 张力优化

优化全线张力上限值,保证超厚高强钢张力满足产线要求。

4.1 张力前后优化表

|

序号 |

名称 |

优化前最大张力 |

优化前最大张力 |

|

1 |

开卷机 |

50KN |

30KN-40KN |

|

2 |

冷却塔 |

90KN |

110KN |

|

3 |

平整机入口 |

140KN |

170KN |

|

4 |

平整机出口 |

140KN |

170KN |

|

5 |

后处理塔 |

100KN |

120KN |

|

6 |

卷取机 |

120KN |

150KN |

4.2 优化入口开卷机张力控制逻辑,根据卷径大小,自动匹配张力限幅,张力设定值为40KN,根据卷径大小自动线性限制设定值,0-10KN对应卷径为1.5-2m,当卷径小于1.5m时,设定值为最大40KN,当卷径为2m时,设定值为30KN。

5 活套张力设定优化

出口分切时减小活套张力设定,将张力设定为原设定值的85%,同时8#张力辊前增加托辊,增加包角,增大摩擦力,同时取消前20米涂油。优化主从关系。

5.1 传动的改动:

5.1.1 负荷平衡的主从控制的位在传动执行脚本的时候都连好了,可以实现任意一个辊做主辊的。同时要把8号张力辊的1号辊的积分部分发送给2号,2号的发送给1号,即1号辊的参数p1478[0]链接2号辊的p1482,2号辊的p1478[0]链接1号辊的p1482。

5.1.2 同时为了能参数负荷分配的系数,把自动化PZD10连接到分配系数上,即把参数p1479[0]连接到p2050[9],两个辊要同样修改。

5.2 自动化的修改:

5.2.1 把负荷平衡的主辊由1号辊修改为2号辊,即使能1号的LSC_EN控制位,禁掉使能2号LSC_EN控制位。

5.2.2 将DB1404.DBDB2264和DB1405.DBD2264指定为负荷分配系数,2号辊目前为主辊,DB1405.DBD2264使用默认系数1.0,1号辊根据带钢厚度取不同的分配系数,即DB1404.DBD2264使用不同的系数0.9,0.8和0.7等,可根据实际情况调整。

5.2.3 将DBDB2264传递给PZD10, 即DB1404.DBW1198和DB1405.DBW1198。

5.2.4 修改活套的张力,在分切的情况下除了要降低到90%的设定张力外,还增加了最大张力限幅 85KN(穿带完成后会恢复成110KN),以减少活套对8号张力辊压辊的拉力

6 优化卸卷过程中带钢卡钳口

优化卸卷过程中带钢卡钳口,在芯轴收缩过程中小车下降无法卸卷问题,增加小车2次提升功能,保证钢卷与芯轴之间无摩擦,同时增加钳口抚平功能,保证钳口不卡带钢。

6.1 对小车进行2次提升,将小车提升触卷时磁尺的数值进行存储,将触卷提升位置值作为保护,2次提升高度不能超过此位置值+5MM。

6.2 增加钳口抚平功能,将小车自动步中增加芯轴转动功能,将芯轴轻微转动,将带钢头转出钳口一块,减少卡钢。

6.3 根据不同重量对应提升时间分配表

8t-13t----------------------100ms

3t-18t--------------------150ms

18t-23t--------------------200ms

23t以上------------------250ms

6.4 优化甩尾长度,将5.5mm以上厚带钢增加甩尾长度,保证尾部不被弹开,同时画面增加长度微调功能。

7 结语

通过上述优化措施,取得了显著效果。第一完成优化4#汇聚夹送辊动作时序,穿带过程中起套或带头有时插入导板下方问题。第二完成了焊机出口定位不准确,出口无套量或套量太少,导致无法自动焊接问题,实现自动焊接;第三解决了入口穿带过程中划伤、跑偏问题,实现自动上卷、开卷;第四完成了入出口活套长度优化,增加产线运行时间。保证2次重焊时间;第五完成了全线张力优化;第五解决了出口剪切完成后,带钢在8#张力辊打滑,带钢向后倒退问题;第六优化了卸卷过程中带钢卡钳口,在芯轴收缩过程中小车下降无法卸卷问题,实现镀锌厚带钢自动上卸卷功能;第七解决了穿带卷取过程中跑偏问题,优化出口甩尾长度。最终实现了批量生产时,厚规格产品合格率达到95%以上。

参 考 文 献

[1] 钢材热镀锌[M]. 北京化学工业出版社,2006

[2] 冶金自动化[J]. 冶金自动化杂志社,2009

[3] 宝钢冷轧厂新建热镀锌机组张力控制系统研究[D].武汉科技大学,2008