李乾坤1 ,裴元东1 ,周晓冬1 ,李国良1 ,刘 前2 ,龙红明3

( 1. 中天钢铁集团有限公司,江苏 常州 213000; 2. 中冶长天国际工程有限责任公司,

湖南 长沙 410205; 3. 安徽工业大学 冶金工程学院,安徽 马鞍山 243002)

摘要: 针对在钢铁行业绿色生产实现“碳达峰、碳中合”背景下烧结工序降耗减碳的问题,在中天钢铁 550 m2 烧结机上开展了 930 mm 超厚料层烧结料面顶吹天然气工业化试验,并综合分析了天然气喷吹量对烧结负压、转鼓强度、w( FeO) 、低温还原粉化率、内返率以及矿相结构的影响。结果表明: 当天然气喷吹量从 0 m3 /h 逐步升高到 600 m3 /h 时,固体燃料消耗逐步降低,最低较基准降低了 3. 77 kg /t,固体燃料降幅达到 7. 0% ,贡献烧结工序 CO2 减排 9. 19 kg /t; 在中天当前烧结原料和工艺条件下最佳的天然气喷吹量为 300 m3 /h 水平。下一步需要进一步完善天然气喷吹装置和提升气固燃料耦合燃烧度,以取得更大的烧结减碳效果。

关键词: 烧结; 降耗; 减碳; 厚料层; 天然气; 喷吹; 强度

随着当前世界范围内对 “碳达峰,碳综合” 理念认知的提升,钢铁生产全流程绿色化、高效化、节能化被推上了新的高度,铁矿烧结作为钢铁生产的第一道原料加工工序,主要采用焦煤等化石原料作为能源介质,介质燃烧产生的碳排放量占钢铁生产工序总碳排放量的 15%以上[1],同时烧结生产在钢铁工业生产中能耗占比也较高,达到 10% 以上[2]。

针对通过降低烧结过程焦煤配比达到降低烧结固体燃料消耗,从而达到减少烧结过程总碳排放的目标,前人开展了不少的生产研究,从控制烧结生产过程探究了合适的生产工艺参数对烟气 CO 排放的综合影响[3],从改善烧结原燃料结构、提升混合料温、热风烧结、漏风治理、控制燃料破碎粒度、厚料层烧结工艺制度等方面探究了如何降低烧结固体燃料的消耗,取得了一定效果[4 - 5],但是常规工艺的实施对降低烧结固体燃料消耗已达到了瓶颈。叶恒棣等[6]通过烧结杯试验探究出了用氢系气体介质天然气部分替代焦煤等化石能源进行烧结热量供应可行性方案,在其烧结杯试验数据下,当天然气喷吹浓度达到 0. 8% 、喷吹持续时间为 8 min、喷吹高度为 300 mm、采用梯级喷加制度时,在保持同等成品率、转鼓强度等质量指标的同时,工序配碳量最高可降低约 11% 。该试验结果也为其工业化应用提供了可靠依据。

烧结料面天然气喷吹工业化装置于 2020 年5 月在中天钢铁 550 m2 烧结机上投用实施,投用以来发现随着天然气喷吹流量和固体燃料配比的气固替代比增大,烧结终点温度出现先升高后降低的变化趋势,烧结负压呈现逐步增加的趋势; 烧结矿 FeO 质量分数降低,转鼓强度呈现波动变化,低温还原粉化性能 RDI + 3. 15 mm呈现先升高后降低趋势[7 - 8]。针对当前 930 mm 超厚料层条件,本文进一步开展了不同天然气喷吹流量对烧结各项技术指标的影响研究,探究了天然气喷吹流量对烧结固体燃料消耗、总碳排放的影响,同时分析了天然气喷吹流量对烧结技术指标和矿相结构的影响,最终结合烧结矿质量指标给出了当前条件下的最佳天然气喷吹制度。

1 试验方法

1. 1 试验条件

中天钢铁 550 m2 烧结机生产所用铁料以褐铁矿和赤铁矿为主,现场试验条件: 烧结料层厚度为 930 mm( 烧结机台车栏板高度为 750 mm) ,混合料水分为( 7. 2 ± 0. 2) %,烧结抽风负压为 ( -14. 5 ± 1. 5) kPa,点火温度为( 1 050 ± 50) ℃,烧结终点温度在 420 ℃ 以上,废气温度为( 140 ± 10 ) ℃,烧 结 机 速 为 ( 2. 35 ± 0. 05 )m /min,固体燃料粒度组成中大于 5 mm 占比为8%~ 10% 、小于 3 mm 占比为 70%~ 75% ,固体燃料配比基准值为 4. 3% ,固体燃料固定碳质量分数大于 72% ,天然气喷吹设计流量量程为( 0 ~ 600) m3 /h。

1. 2 试验方案

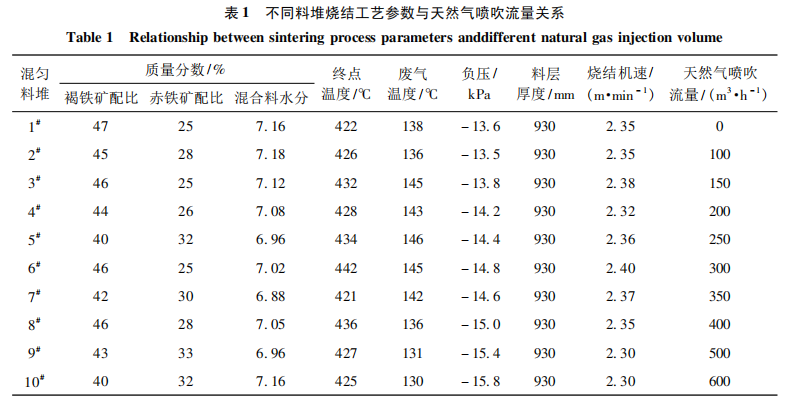

取烧结连续稳定生产对应的混匀料堆标注为 1# ~ 10# 堆,对比不同天然气喷吹流量下烧结过程和主要工艺参数的变化。以喷吹天然气后带来固体燃耗降低的收益与增加的天然气成本的差值进行效益分析。通过综合分析不同天然气喷吹流量下烧结过程主要工艺指标和效益的变化,来确定超厚料层烧结顶吹天然气工业化应用的最佳喷吹制度。不同混匀料堆下烧结工艺参数与天然气喷吹流量数据关系如表 1 所示。

分析 表 1 可 知,在烧结料层厚度为 930mm,在褐铁矿和赤铁矿之比为 1. 25 ~ 1. 88 的原料条件下,当天然气喷吹流量变化为( 0 ~600) m3 /h 时,对应烧结终点平均温度为 429. 3℃,废气平均温度为 139. 2 ℃,平均抽风负压为 - 14. 51 kPa,平均烧结机速为 2. 348 m /min。以上烧结工艺指标均在工业化生产指标控制范围内。

2 结果与分析

2. 1 喷吹天然气对烧结固体燃料消耗的影响

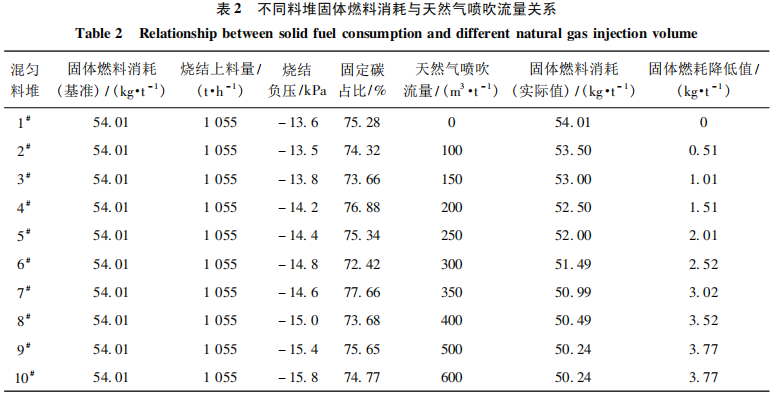

不同料堆固体燃料消耗与天然气喷吹流量关系如表 2 所示。天然气喷吹流量按烧结矿产量折算处理。

由表 2 可知,随着天然气喷吹流量以 50m3 /h 逐级增加,厚料层烧结过程上部热量得到迅速补充,烧结固体燃料消耗以约 0. 5 kg /t 逐级降低,烧结上料量呈现先升高后降低的变化趋势,烧结负压整体呈现出持续升高的趋势。当天然气喷吹流量达到 400 m3 /h 以上时,固体燃料消耗降低速度减小到 0. 25 kg /t,烧结过程抽风负压出现了明显上升,由 - 14. 6 kPa 提高到- 15. 8 kPa。分析认为,在一定条件下当烧结料面喷吹天然气过多后,燃气和固体燃料两种燃料燃烧出现的两个燃烧带可能出现不匹配,因而造成高温带透气性变差,烧结负压有所升高,对烧结过程带来一定负面影响[9]。

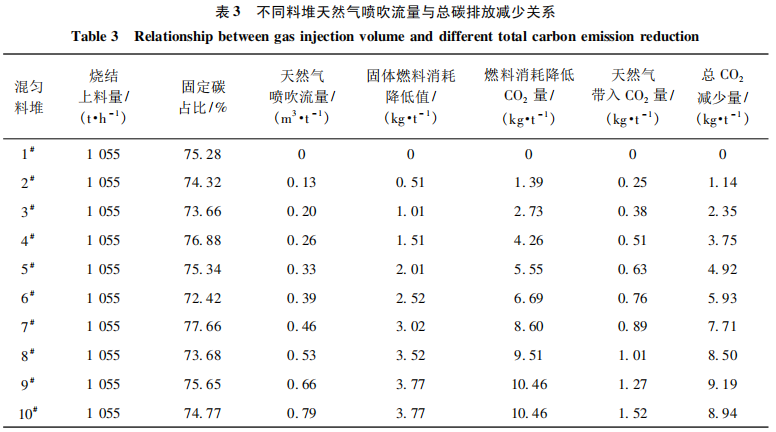

2. 2 喷吹天然气对减少 CO2 排放的影响

考虑到天然气喷吹降低固体燃料消耗带来的 CO2 减少量和天然气中主要烃类燃烧生成CO2 之间的关系[如式( 1) ~ ( 3) ],本文对烧结 料面喷吹天然气减少 CO2 排放量进行了综合分析,数据如表 3 所示。其中,所用天然气气质分析成分检测中 CH4 摩尔分数占比为 95. 60% ,C2H6 摩尔分数占比为 3. 00% ,其他烃类摩尔分数占比小于 0. 1% ,CH4 密度为 0. 7174 kg /m3 ,C2H6 密度为 0. 45 kg /m3 ,天然气喷吹流量按烧结矿产量折算处理。

固体燃料反应产生 CO2 :

C + O2→CO2 (1)

天然气中主要烃类物质燃烧产生 CO2 :

CH4 + 2O2→CO2 + 2H2O (2)

2C2H6 + 7O2→4CO2 + 6H2O (3)

由表 3 可知,随着天然气喷吹流量的增加,固体燃料替代量也呈现升高趋势,整 体 烧 结CO2 减排量也逐步升高; 当喷吹流量达到 0. 66m3 /t 时,烧结固体燃料消耗降低 3. 77 kg /t,烧结 CO2 排放量降低 9. 19 kg /t; 当喷吹流量继续升高到 0. 79 m3 /t 时,烧结固体燃料消耗和 CO2 排放均不再降低。虽然天然气燃烧过程会产生CO2,但相对于天然气喷吹后固体燃料消耗降低减少的 CO2 量要小。

2. 3 料面喷吹天然气对烧结矿转鼓和内返率的影响

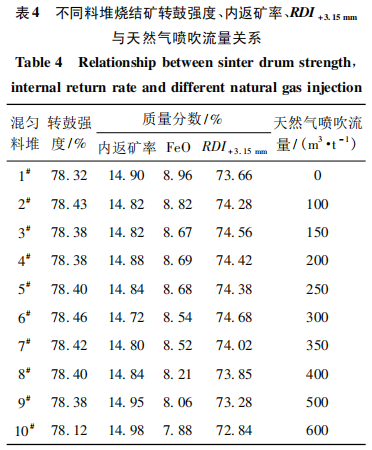

不同料堆烧结矿转鼓强度、内返矿率、低温还原粉化( RDI + 3. 15 mm ) 的变化与天然气喷吹流量间的关系如表 4 所示。

由表 4 可知,随着天然气喷吹流量增加,烧结转鼓强度出现了先增加后降低的变化趋势。当天然气喷吹流量为 300 m3 /h 时,达到最大值,为 78. 46% ,相 比 1# 基 准 提 升 了 0. 14% ; 当喷吹流量在 350 m3 /h 以上时,呈现降低趋势; 在喷吹流量为 500 m3 /h 及以上时,降低明显,最低值为 78. 12% 。内返率总体呈现先降低后增加的趋势: 当喷吹流量为300 ~ 350 m3 / h时,达到最小值,为 14. 72% ,相比于 1# 基准降低了 0. 18% ; 当喷吹流量在 400 m3 /h 以上时,呈现明显增加趋势,最高达到 14. 98% 。烧结矿低温还原粉化 RDI + 3. 15 mm呈现先波动上升后降低的趋势,当喷吹流量在 300 m3 /h 时,达到最大,为 74. 68% ,相比 1# 基准提升了 1. 02% 。

烧结矿 FeO 呈现逐渐降低的趋势,当喷吹流量为 350 m3 /h 及以上时,呈现明显降低趋势,当喷吹流量在 600 m3 /h 时,达到最低 7. 88% 。分析认为,随着天然气喷吹流量的增加,固体燃料配比减少,起还原作用的 C 减少,烧结还原气氛减弱,Fe 3 + 被还原成 Fe 2 + 过程减弱,导致烧结矿 w( FeO) 降低。因此,虽然天然气顶吹料面可在一定程度弥补厚料层烧结热量偏析( 即上部热量不足) 的现象,可以提升表层烧结矿的强度,减少表层返矿量,但是当喷吹流量过多后,燃气和固体燃料两种燃料燃烧的两个燃烧带可能出现不匹配,造成高温带透气性变差,烧结负压有所升高,对烧结过程带来一定负面影响。因而整体转鼓强度开始降低,内返矿率也升高[10]。

2. 4 喷吹天然气对烧结矿矿相组成的影响

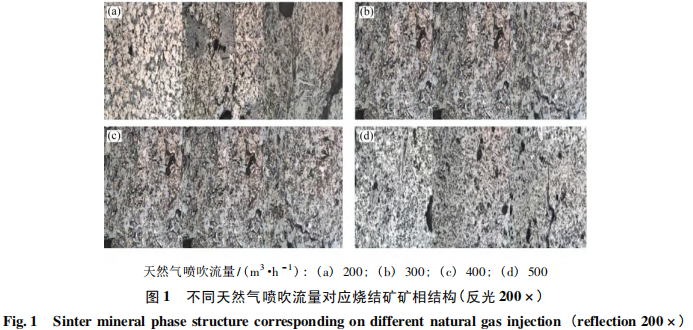

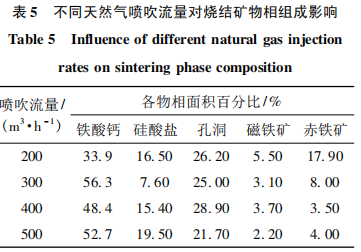

在相同工艺条件下,为了探究喷吹天然气流量对烧结矿相的影响,本文分别取喷吹流量为 200、300、400、500 m3 /h 的烧结矿样进行矿相结构分析,结果如图 1 与表 5 所示。

由图 1 和表 5 可知,矿物组成主要由铁酸钙、磁铁矿、赤铁矿、硅酸盐相和孔洞组成。 随着天然气喷吹流量由 200 m3 /h 逐渐增加至400 m3 /h,赤铁矿占比明显下降,磁铁矿占比也有一定程度减少,分别由 17. 9% 和 5. 5% 降低到 4. 0% 和 2. 2% ; 铁酸钙占比随着天然气喷吹流量的增加,呈现先增加后降低的趋势,并在 喷 吹 流 量 为 300 m3 /h 时 达 到 最 高, 为56. 3% 。分析认为,这可能是由于随着表层天然气喷吹流量的增加和固体燃料的下降,整个烧结上下部的温度场分布更合理,斑状 - 粒状结构的赤铁矿矿物结构逐渐向针状的铁酸钙矿物结构转变。硅酸盐相主要镶嵌分布在磁铁矿之间,随着天然气喷吹流量的增加,呈现先降低后增加趋势,并在喷吹流量为 300 m3 /h 时达到最低,为 7. 6% ; 随着天然气喷吹流量的增加,孔洞数量稳定,在喷吹流量达到 500 m3 /h 时孔洞有所减少。

3 结 论

(1) 在中天烧结当前条件下,930 mm 厚料层烧结兼顾改善烧结矿质量的天然气喷吹流量宜稳定在 300 m3 /h 水平,此时固体燃料消耗可减少 2. 52 kg /t,减少烟气 CO2 排放量为 5. 93kg /t,烧结矿转鼓强度提升 0. 14% ,低温还原粉化 RDI + 3. 15 mm 提升 1. 02% ,烧结内返矿率降低 0. 18% ,烧结矿铁酸钙、赤铁矿占比最高达到 56. 3% ,硅酸盐占比最低为 7. 6% 。

(2) 烧结喷吹天然气工艺可有效降低固体燃料消耗,减少烧结 CO2 排放总量,当天然气喷吹流量为 500 m3 /h 时,固体燃料消耗降低3. 77 kg /t,烟气 CO2 排放量减少 9. 19 kg /t。

参考文献:

[1] 王国栋 . 钢铁行业技术创新和发展方向[J]. 钢铁,2015, 50( 9) : 1 - 10.

WANG Guodong. Technological innovation and development direction of iron and steel industry[J]. Iron and Steel,2015, 50( 9) : 1 - 10.

[2] 杨学斌,李可军 . 260 m2 烧结机节能降耗生产实践[C]/ / 2015 年第三届炼铁对标、节能降本及相关技术研讨会论 文集 . 宁波: 河北省金属学会,2015,8: 304 - 307.

YANG Xuebin,LI Kejun. Practice of saving energy and reducing consumption of 260 m2 sintering machine[C]/ /Proceedings of the 3rd Iron making Benchmarking,Energy saving and cost reduction and related Technology Seminar. Ningbo: Metal Society of Hebei Province,2015,8: 304 - 307.

[3] 李乾坤,李国良,周晓冬,等 . 中天钢铁 550 m2 烧结机降低 CO 排放研究及实践[J]. 烧结球团,2019,44( 4) : 70 - 73.

LI Qiankun,LI Guoliang,ZHOU Xiaodong,et al. Research and practice on CO emission reduction of ZenithIron& Steel Co' 550 m2 sintering machine[J]. Sintering and Pelletizing,2019, 44( 4) : 70 - 73.

[4] 曹建刚 . 汉钢公司烧结厂降低固体燃料消耗生产实践[C]/ /第五届全国冶金渣固废回收及资源综合利用、节能减排 高 峰 论 坛 文 集 . 昆 明: 河北省金属学会,2020,8: 177 - 180.

CAO Jiangang. Production practice of reducing solid fuel consumption in sintering plant of Han Steel Company[C]/ /Proceedings of the 5th National Summit Forum on Solid waste Recovery,Comprehensive Resource Utilization,Energy Conservation and Emission Reduction of Metallurgical Slag. Kunming: Metal Society of Hebei Province,2020,8: 177 - 180.

[5] 顾尚军,陶倩 . 降低水钢烧结工序能耗的措施[J]. 能源与节能,2018( 2) : 63 - 64.

GU Shangjun,TAO Qian. Measures to reduce energy consumption in sintering process of Shuigang[J]. Energy and Energy Conservation,2018( 2) : 63 - 64.

[6] 张永中,曹建民 . 降低马钢一铁烧结工序能耗的实践[J]. 烧结球团,2013,38( 6) : 6 - 10.

ZHANG Yongzhong,CAO Jianmin. Practice of reducing energy consumption in sintering process of Ma Iron and Steel[J]. Sintering and Pelletizing,2013,38( 6) : 6 - 10.

[7] 王兆才,刘臣,陈宇,等 . 烧结烟气 COx 的生成机理及减排措施[J]. 烧结球团,2021,46( 1) : 14 - 22.

WANG Zhaocai,LIU Chen,CHEN Yu,et al. Formation mechanism of COx in sintering flue gas and abatement measures[J]. Sintering and Pelletizing,2021,46( 1) : 14 - 22.

[8] 李国良,李乾坤,周晓冬等 . 多工艺协同降低烧结机工序能耗生产实践[J]. 烧结球团,2021,46( 1) : 55 - 59.

LI Guoliang,LI Qiankun,ZHOU Xiaodong,et al. Production practice of multi-process cooperation to reduce sintering machine process energy consumption[J]. Sintering and Pelletizing,2021,46( 1) : 55 - 59.

[9] 叶恒棣,周浩宇 . 高配比富氢燃料烧结技术研究及展望[J]. 烧结球团,2020,45( 5) : 48 - 53.

YE Hengli,ZHOU Haoyu. Research and prospect of high ratio hydrogen-rich fuel sintering technology[J]. Sintering and Pelletizing,2020,45( 5) : 48 - 53.

[10] 张俊杰,裴元东,周晓冬,等. 中天钢铁550 m2烧结机喷吹天然气工艺实践[C]/ /2020 年第八届炼铁对标节能降本及新技术研讨会 . 河北: 河北省金属学会,2020: 17 - 19.

ZHANG Junjie,PEI Yuandong,ZHOU Xiaodong,et al. Practice of gas injection by 550 m2 sintering machine in ZenithIron & Steel Co[C]/ /The 8th iron making benchmarking energy-saving and new technology seminar. Hebe: Metal Society of Hebei Province,2020: 17 - 19.