侯 荣

(南京钢铁联合有限公司第一炼钢厂, 江苏 南京 210035)

摘 要:简要介绍了转炉炼钢终点命中率的控制技术,从碳氧含量、出钢温度和脱磷条件三个方面详细分析了转炉炼钢终点命中率的影响因素,提出通过完善留渣操作、降低出钢温度、控制吹炼强度和进行补热升温等针对性的控制策略,提高转炉炼钢终点命中率,以期为转炉炼钢终点命中率提高及控制提供参考,确保转炉炼钢稳定作业,提高转炉炼钢生产质量和效率。

关键词:转炉炼钢;终点命中率;控制技术;控制措施

0 引言

转炉炼钢是目前应用范围最广、应用频率最高的炼钢工艺,终点命中率则是衡量转炉炼钢质量及经济效益的重要指标之一,终点命中率控制效果直接决定了转炉炼钢成本、生产作业效率、钢水质量。为了保障转炉炼钢技术水平及经济效益,炼钢厂及技术人员有必要从设备、原料、工艺等角度分析终点命中率控制影响因素,在此基础上对原有生产作业流程进行优化。纵观现阶段转炉炼钢终点命中率控制现状可以发现,部分炼钢厂依然存在无法全面提高终点命中率的情况,为此,对提高转炉炼钢终点命中率的控制措施展开分析。

1 转炉炼钢终点命中率的控制技术

1.1 人工控制技术

拉碳补吹为常见的人工经验转炉炼钢终点命中率控制技术,需要技术人员具备一定的专业能力和从业经验,通过转炉炼钢的碳含量要求等参数判断是否需要吹氧操作。如果是生产碳钢或高碳钢,技术人员还需要在上述判断指标中增加目标碳含量、氧化速度[1]。拉碳补吹技术的操作流程较为简单,不会造成过多转炉炼钢原料损耗,能够实现对于碳化率、耗氧量的准确控制,但是对于技术人员能力的要求过高。

1.2 静态控制技术

静态控制技术在转炉炼钢终点命中率控制中的应用,需要同时考虑终点静态控制现状、原材料状态和炼钢种类,从而明确废铁、废钢、铁水和合金等原材料的应用量,计算原材料所需氧量。在静态控制过程中,技术人员需要掌握人工控制静态点的上下界限,从而通过非变更转炉炼钢过程的形式控制终点命中率,一般能够将终点命中率提高至 80%左右。静态控制技术的主要互联网模型为经验模型和机理模型。机理模型在转炉炼钢终点命中率控制中的应用频率更高,但是操作流程较为复杂,容易受到外界因素的影响,技术人员需要格外注重物料平衡及热平衡计算结果的准确程度[2]。

1.3 动态控制技术

副枪动态重点控制技术需要技术人员根据熔池温度等副枪检测数据实时掌握转炉炼钢作业数据,并进行有效更正,有利于提高转炉炼钢的稳定程度,从而精确控制终点命中率。

炉气分析动态终点控制技术在转炉炼钢终点命中率控制中的应用频率较高,需要技术人员根据炉口表炉气成分判断熔池脱碳速度、钢水成分是否达到了终点温度要求。相比较人工控制,动态控制的准确程度更高,并且能够优化转炉炼钢技术参数。这就要求技术人员具有较高的控制能力。

1.4 自动控制技术

自动控制主要面向的是转炉炼钢碳含量及温度控制,技术人员需要通过计算机及相关软件进行终点命中率控制,同时实现对于终点温度的实时监控。自动控制技术本质为线上控制技术,技术人员可以通过自动控制技术做到对于转炉炼钢过程的实时查看,实时对比碳含量及温度数据,实现有效的质量分数管理。在自动控制技术支持下,能够将传统人工定时吹炉、扫炉、倒炉操作转变为自动化操作,并将转炉炼钢作业效率及终点命中率控制率提高至 85%左右。

2 转炉炼钢终点命中率的影响因素

2.1 碳氧含量

在转炉炼钢作业过程中,熔池内的 C 和 O 会产生强烈化学反应,反应方程式如公式 1 所示。

[C]+[O]=COΔGθ=-22 364-39.63,

![]()

其中:ΔGθ 为标准吉布斯自由能;T 为钢水温度;PCO为 CO 分压;aC 为钢水中碳的活度,mol/L;aO 为钢水中氧的活度,mol/L。

由式 1 可知:根据热力学理论,温度、PCO 是影响碳氧积的主要因素,在一定温度、PCO 下,碳氧积为一个常数。转炉炼钢终点 w(O)与 w(C)呈反相关关系,即在终点 w(C)相同的情况下,终点 w(O)会随着碳氧积的降低而降低。转炉炼钢作业一般以标准大气压为PCO,可见影响碳氧含量的最终因素为温度。

根据动力学理论,适当搅拌操作有利于加快熔池内的碳氧反应,从而降低碳氧积,具体搅拌操作包括底吹气体搅拌、顶吹氧枪气流冲击和碳氧反应气体搅拌等[3]。

2.2 出钢温度

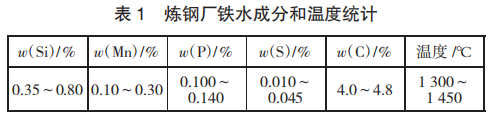

转炉炼钢作业的热量主要为铁水化学元素氧化反应产生的化学热量、铁水自身的物理热量,常规铁水成分和温度变化如表 1 所示。在转炉炼钢连续作业过程中,化学热量及物理热量均有一定富余。因此,技术人员需要在吹炼作业中加入一定剂量的冷却剂,对终点温度的进行有效控制,从而提高终点命中率。

需要注意的是,如果转炉停炉时间较长,吹炼作业产生的热量可能不足以达到出钢温度要求。此时,技术人员便需要进行补热升温,从而确保终点温度。但是,补热升温可能会出现炉衬侵蚀加剧、铁损增加、钢水纯净度降低以及合金回收率降低等新的问题。此外,转炉吹炼作业造成的喷溅会损失大量热量,也会对终点温度造成不利影响[4]。

2.3 脱磷条件

根据氧势图选择氧化规律,在转炉吹炼前期温度较低、成渣 FeO 含量较高的情况下,脱磷反应效率要高于碳氧反应。在熔池温度持续升高的形势下,转炉炼钢作业加入石灰,融化效率开始提高,成渣碱度也随之提高。

2P+5FeO+4CaO=4CaO·P2O5+5Fe. (2)

由式 2 可知:能够推动脱磷反应方程式向右进行的条件均能够强化脱磷反应效果。根据动力学理论,成渣保持足够的流动性。因此,可总结脱磷反应条件为较高的成渣 FeO 含量、较高的成渣碱度、较低的熔池温度和良好的钢—渣反应界面。

3 提高转炉炼钢终点命中率的控制措施

3.1 完善留渣操作

为了满足脱磷反应条件,技术人员可以展开科学合理的留渣操作。具体来讲,转炉留渣获得的脱硫及脱磷效果较为理想,具有倒渣时间较少、前期成渣效率较高和石灰的消耗量较少等诸多应用优势。但是,留渣量过多会产生低温渣喷溅问题,如果无法及时吹干溅渣,会导致转炉吹炼点火异常。因此,技术人员需要有效控制留渣量[5]。

不同铁水成分对应的理想留渣量不同,技术人员往往需要根据成渣循环次数、铁水硅含量确定留渣量。如果铁水中 w(Si)较低,会减少生白、冷料、石灰等原料的添加量,技术人员需要适当增加留渣量。如果铁水中 w(Si)较高,上述原料的添加量会增加,技术人员需要适当减少留渣量,确保转炉内成渣数量的稳定水平。如果铁水中 w(Si)超过 1.0%,可以不进行留渣。

3.2 降低出钢温度

钢水氧含量会随着转炉终点温度的提高而提高,脱氧剂应用量也会随之提高。为了满足脱磷反应条件,可以降低出钢温度。在转炉热量不足的情况下,较低的出钢温度能够提高终点命中率。常见的出钢温度降低措施有:

1)缩短转炉炼钢周期,提高转炉炼钢效率。

2)减少钢包周转数量,提高钢包周转效率,确保钢包内衬温度能够达到 1 000 ℃。

3)在转炉炼钢作业中加入合金。

4)对出站的钢包进行保温处理。

5)制定好各个转炉炉次规划。

以上出钢温度降低措施均能够将转炉炼钢终点温度降低 20~30 ℃左右,将终点命中率提高 12%~13%左右,同时,能够降低转炉炼钢铁消耗量。

3.3 控制吹炼强度

转炉炼钢吹炼强度控制方式主要包括变枪恒压、变枪变压和恒枪变压,枪位变化主要包括前期枪位变化、中期枪位变化和后期枪位变化。不同铁水成分及温度对应的理想吹炼强度不同。如果铁水中 w(Si)较高,技术人员可以降低前期枪位、调高中期枪位较高、保持后期枪位适中。如果铁水中 w(Si)较低,技术人员可以调高前期枪位、保持中期枪位适中、降低后期枪位。如果铁水温度较低,技术人员可以调高前期枪位、保持中期枪位适中、保持后期枪位适中。如果铁水温度较高,技术人员可以降低前期枪位、调高中期枪位较高、保持后期枪位适中。

此外,可以通过改善氧枪喷头结构,增加喷头数量,从而改变氧枪对于熔池的冲击流场,降低吹炼喷溅问题发生概率,缩短转炉炼钢吹炼周期,最终提高终点命中率。

3.4 进行补热升温

温度调整为控制终点碳氧含量的基本方式,因此,可以进行补热升温。具体来讲,氧化铁是实现熔池升温的主要元素,但是氧化铁的应用增加了转炉炼钢成本。为了进一步提高炼钢厂生产效益,技术人员可以选择在吹炼前期添加焦炭或硅铁,既能实现补热升温,又能控制转炉炼钢成本。

当然,需要计算焦炭或硅铁添加量,具体可以应用副枪模型。技术人员需要明确焦炭或硅铁添加条件,例如,如果铁水中 w(Si)超过 0.35%,2 000 kg 焦炭添加量依然无法实现有效补热升温,技术人员只能够添加硅铁继续进行补热升温,硅铁添加量不能超过0.60%。如果铁水中 w(Si)未超过 0.35%,质量分数为0.60%的硅铁添加量依然无法实现有效补热升温,技术人员只能够添加焦炭继续进行补热升温,焦炭添加量不能超过 2 500 kg。技术人员需要掌握焦炭或硅铁添加时间,一般在废钢添加结束后、结束溅渣结束后或吹炼结束后添加。如果吹炼耗氧量超过 2 500 m3,禁止继续添加硅铁。

4 结论

通过分析转炉炼钢终点命中率控制技术,从技术层面为转炉炼钢终点命中率的提高奠定了基础。

1)转炉炼钢终点命中率控制技术主要包括人工控制技术、静态控制技术、动态控制技术和自动控制技术。

2)转炉炼钢终点命中率影响因素主要包括碳氧含量、出钢温度和脱磷条件。影响碳氧含量的最终因素为温度,有效控制终点温度能够提高终点命中率。脱磷反应条件为较高的成渣 FeO 含量、较高的成渣碱 度、较低的熔池温度和良好的钢—渣反应界面。

3)提高转炉炼钢终点命中率的控制措施主要包括完善留渣操作、降低出钢温度、控制吹炼强度和进行补热升温,最终提高终点命中率。

参考文献

[1] 尹志钧.转炉炼钢终点控制技术探究[J].冶金管理,2021(13):1-2.

[2] 占小立,张立强,张超杰,等.转炉智能冶炼优化模型的研究与应用[J].金属世界,2021(2):23-28.

[3] 汪淼,李胜利,高闯,等.80 t 转炉终点预报 TSVR 模型精度[J].钢铁,2020,55(7):53-57.

[4] 高闯,沈明钢,王焕清.基于孪生支持向量回归机的转炉炼钢终点预测[J].中国冶金,2019,29(4):12-16.

[5] 高闯,沈明钢.基于无约束小波权重 TSVR 的转炉炼钢终点静态预测模型[J].炼钢,2019,35(2):20-24.