赵光远

(广东镭目华远智能科技有限公司)

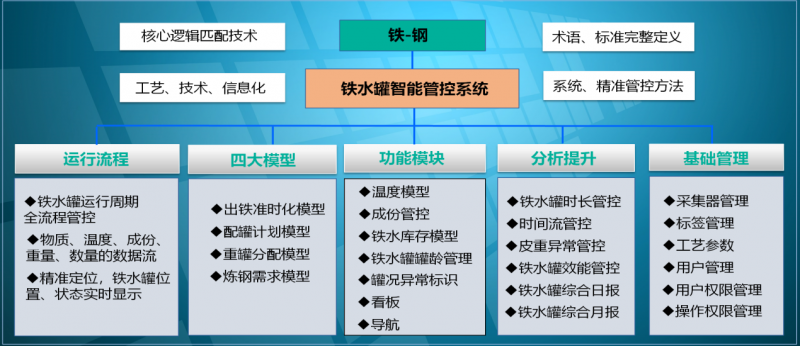

摘要:本文介绍包括铁-钢-材全流程准时化生产智能管控系统的背景、构成(铁水罐智能管控系统、炼钢准时化生产智能管控系统、钢-材衔接准时化智能管控系统)、技术架构及系统详细解决方案及应用等内容。

关键词:准时化模型;生产导航;智能调度;时间流;周期;时长;时间点;钢水时刻表;管控模型;数字看板

1 系统背景

炼铁、炼钢、轧钢是长流程钢铁企业的三大核心工序,这三大工序的生产、工艺、技术和流程都非常复杂,分属不同的厂管理,从铁-钢-材全流程来看,重点和难点在于铁-钢衔接过程、炼钢生产过程、钢-材衔接过程,这三个关键过程普遍存在以下问题:

铁-钢衔接过程:铁水罐管理是铁-钢衔接过程的核心,铁水的去向分配、铁水罐的运行效率等一直制约炼钢生产;铁水调度工作强度异常大、所需掌控信息量繁多、业务流程复杂;出铁时间、铁水运输时间、温度、成份等信息进行人工记录,工作量大,容易出现错误;铁水质量、铁水重量、铁水使用管理、铁水罐管理等信息不能及时跟踪掌握,影响了铁钢平衡精细化管理;生产技术经济指标(特别是铁水过程温降较大)存在较大提升空间;铁-钢生产数据没有形成完整的数据流,一直制约铁-钢生产效率的提升。

炼钢生产过程:炼钢生产承上启下,炼钢生产若不稳定顺行,将成为整个生产流程的瓶颈。但是炼钢现场生产信息大部分是人工记录及人工传递,工序之间无法实现实时互动,生产指挥一直依靠现场调度人工或通过MES下达炉机生产计划,缺乏系统化、模式化的炉机匹配系统,经常性出现由于调整不及时或者调整不断造成被动调整和生产中断。生产物流一直处于相互干扰与相互影响,经常性出现转炉之间等待加铁水、废钢,浇铸跨钢水等天车吊运、等钢包等现象,制约转炉、连铸快节奏的生产。炼钢生产、技术、消耗指标炉、机、班组之间差异明显,缺乏规范与统一的横班生产组织模式。

钢-材衔接过程:钢-材衔接涉及到钢坯库存(钢坯流转时间)、资金库存(订单匹配效率)、低碳低耗(钢坯红装热送);钢企工序流程时间存在几小时到几天之间的差异,库存资金存在几十万到上千万资金占用的差异,钢坯温度存在几十度到几百度的差异,钢坯热利用率就有从10%到90%的差异;铁-钢衔接过程无论汽车运输时间、钢坯红送率、钢坯库存等指标均有较大的提升改进空间。

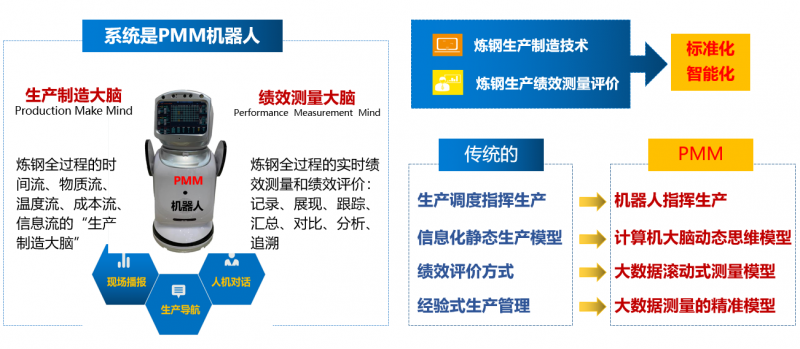

作者在钢企工作了20多年,历任炼钢、炼铁、设备部等多个技术和管理岗位,他从全流程准时化的角度,把钢企按工序划分为周期、时长和时间点,融合生产技术、管理技术和计算机技术,将生产对象、生产过程和生产规则数字化,创新推出铁-钢-材全流程准时化生产智能管控系统,满足了生产过程数据实时可视化的需求、生产过程及时诊断预警的需求、生产管控过程复杂智能决策的需求,实现了铁-钢-材全流程从结果管理到过程管理的转变,不仅能“看”,而且能“管”。该系统(包括各子系统)在近20家钢企分期分阶段推广应用,在准时准点、高效低碳方面均取得了显著效果。

2 系统构成

铁-钢-材全流程准时化包括三个相对独立的子系统(铁水罐智能管控系统、炼钢准时化生产智能管控系统、钢-材衔接准时化智能管控系统),三个子系统可以分工序独立运作,又能统一数据,统一应用平台,统筹到一个框架进行管理。通过数据汇聚、联接,形成铁-钢-材全流程准时化生产智能管控系统。

3 系统技术架构

PC端:采用B/S架构;业务逻辑层、B/S查询界面层的开发工具采用的是Visual Studio和IDEA;前端平台采用.net模板引擎和vue技术,后端平台使用c#和JAVA技术;Server端采用J2EE、C#技术。前端与Server的通信采用基于HTTP协议的JSON数据格式传输,服务器间数据库相互热备份,保证硬件故障后数据安全能够及时恢复。

移动端:界面前端采用安卓和IOS使用UNI-APP框架以及HTML5方式开发。Server端采用C#和J2EE做为接口。Client端支持IOS、安卓以及微信,能够提供可复用组件快速进行开发;Client与Server使用json数据格式进行数据交换。

数据库:采用Oracle数据库,与数据库交互采用JDBC连接。数据采集站采用字符集为WE8DEC,能够自动清理历史数据,而且能够支持续传。

系统接口:与其它应用系统(MES、计量、检化验)的数据交换主要通过中间件实现。系统与系统间的数据交换,采用标准的JSON格式。

网络通讯:建立三级网络包括独立生产网、公司办公网、外部网。分工序独立进行配置,分别配置采集服务器、应用服务器、WEB服务器、交换机、防火墙等硬件设备。

4 三大系统解决方案

4.1铁水罐智能管控系统

4.1.1系统内容

4.1.2系统目标

实现铁水、铁水罐的时间流、位置、重量精准管控;

建立铁水准时化四大生产模型,提高铁水罐的运行效率,提升铁-钢生产效率;

通过铁水罐四大管控技术,减少铁水罐温降、降低铁水过程温降、稳定入炉铁水温度,全面降低生产成本。

4.1.3系统范围

铁水:从高炉出铁、称量到炼钢入炉全过程的管控

铁水罐:从铁水罐的停用、修砌、上线、下线全周期的管控。

实现铁水罐温降周期与生命周期的全流程管理。

温降周期:入炉结束--空罐出站--高炉进站--出铁--炼铁出站--去向分配--称量--炼钢进站--折罐(入混铁炉)--炼钢入炉结束;

生命周期:铁水罐修砌--烘烤--上线运行--在线罐龄--下线小修--烘烤--上线运行--在线罐龄--下线大修(停修)。

4.1.4定位技术

车架、机车头、铁水罐采用电磁微声(EMMA)识别技术。硬件主要包括脉冲雷达、微声标识器和网络通讯装置。

4.1.5数据采集

数据采集包括时间、重量、温度、成份、工艺参数、位置等数据。铁水罐、车架、火车头、台车等识别跟踪信息通过电磁微声(EMMA)技术实现自动采集。炼钢铁水入炉温度、时间及入炉重量数据通过转炉二级机系统实现采集,匹配后通过接口方式完成数据的收集。其他数据通过与PLC及检化验系统采集。对采集的数据,通过条件判断、生产逻辑并结合工艺特点,进行规范定义、关联,建立数据库,实现查询与集成需要。

4.1.6四大生产管控模型

出铁准时化模型:根据出铁周期、间隔时间、出铁次序,编制出铁计划时间与对罐时间;编制对罐模式、主副线计划、对罐罐号、过渡罐号;编制计划炼铁出站时间、计划炼钢进站时间、铁水去向。实现高炉计划开口时间、预计堵口时间及实际开口、堵口时间,计划开口铁口及实际开口铁口,高炉铁次号显示及每日、每班次出铁次数和实际出铁重罐数显示。

炼钢计划需求模型:转炉铁水入炉计划时间对应出铁计划时间。

配罐模型:高炉配罐主副线(线路名称)、铁口、配罐罐号、数量及重量、出铁顺序显示,配罐开始时间与配罐到位时间及实际用时显示,配罐超时警示。

重罐模型:根据受铁情况,确认重罐与预重罐,按出铁时间计划炼铁出站的计划指令;按铁水去向计划重罐的去向;计划指令下达同时信息推送到高炉、炼钢、铁运和铁水运行信息。

4.1.7时间流管控

规范时间定义、时间术语,展示时间点、管控运行时长与间隔时长。

铁水罐两大周期(使用周期和温降周期),定义六大时长,26个时间节点。

通过大数据计算时长控制标准(计划值),超出时长计划值分2-3级报警。

重罐从高炉至站场、站场至炼钢、炼钢兑铁时间及实际耗时,炼钢兑完铁落空罐时间、空罐从炼钢至站场时长及实际用时。

铁水罐周转时间超长警示,重罐从装铁完毕到炼钢兑铁停留时间超长警示,空罐从投入运行至高炉开始装铁时间超长警示,空罐炼钢停留时长超长警示。

4.1.8铁水温降预测模型

根据铁水温度、铁水罐空罐重量、铁水罐状态(停留时间),综合各因素影响的程度,系统自动计算铁水温降、提供铁水入炉的预测温度。

系统自动提醒铁水罐的异常罐况信息。

铁水温度模型采用4个维护、12个因子条件;全开放的调整模式;经验公式与数据回归结合;采用增量法法则计算,可实现指导生产、替代人工测温。

4.1.9铁水库存

根据出铁节奏、炼钢生产节奏、铁水库存情况、铁水入炉计划时间,建立铁水库存模型,计算最大极限计划炼钢进站时间、铁水预计炼钢进站时间,及时预警铁水衔接状态,确保铁水低库存运行,防止铁水衔接问题造成影响炼钢生产。

4.1.10大数据标准

建立时长标准、温度标准、成份标准、皮重标准、重量标准、装入量标准。系统根据大数据建立评价标准,设定参数标准。

4.1.11铁水温降管控

实现(出铁)铁水温度、铁水入炉温度、配料后单罐次的预测温度、铁水温降、平均温降、最大温降、最小温降、分钟温降、温降合格率。铁水从高炉至炼钢铁水兑铁罐号(折罐罐号)、转炉冶炼炉号等温度自动匹配。

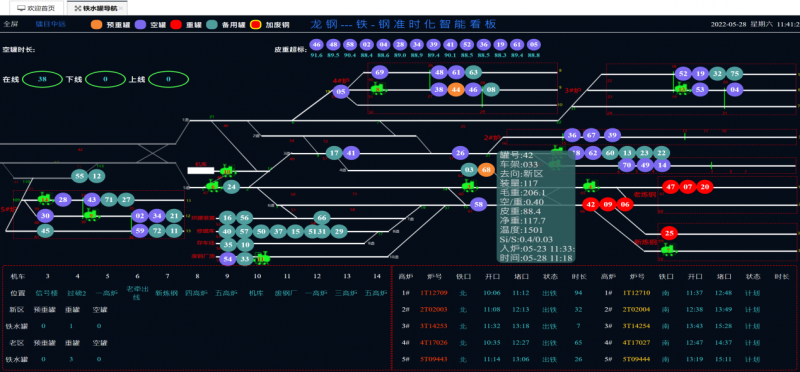

4.1.12铁水罐生产导航

生产导航包括座高炉出铁+铁路沿线+炼钢工序(进站铁路线)+修包虚拟区+铸铁区。铁水罐号、车架号、火车头的位置、时间,铁水重量、温度,铁水罐的停留时长、出铁主副线、炼钢道次等信息的流转与互动。

4.1.13铁水罐温降控制技术

通过管控出铁准点率、铁水罐周转次数、铁水罐的上下线次数、铁水罐均衡使用次数来加强铁水罐温降控制。

4.1.14综合报表

包括铁水罐运行日报、月报,炼铁日报、月报等报表。

重点指标如:在线铁水罐个数、在线铁水罐平均运行周期、周转次数、平均温降、温降合格率、铁水温度合格率、铁水装入量合格率、铁水罐运行周期合格率、一罐到底率、平均罐龄、空罐超重个数,超出停留时间的铁水罐个数等,改善影响因素与薄弱环节,找出班组组织指挥、执行的差异,不断提升管理水平。

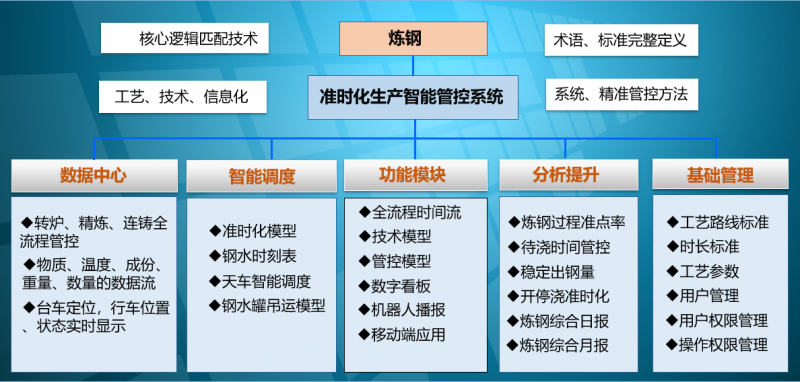

4.2 炼钢准时化生产智能管控系统

4.2.1 系统主要内容

4.2.2系统目标

构建炼钢准时化生产管控平台,打造智能化与数字化工厂,精准高效、准时准点,全面提高炼钢生产效率、降低生产成本。

4.2.3炼钢数据中心

系统自动采集包括转炉、精炼、连铸生产运行过程信息(物质、温度、成份、重量、数量、时间等数据)。数据实现毫秒的采集、存储。对采集的时间、重量、温度、工艺参数、成份、位置等数据,通过条件判断、生产逻辑并结合工艺特点,进行规范定义、关联、建立数据库,实现查询与集成需要。

自动识别生产过程的作业动作,自动生成作业时间点、作业时长、作业周期,自动生成转炉炉号、连铸连浇炉数。

4.2.4智能调度

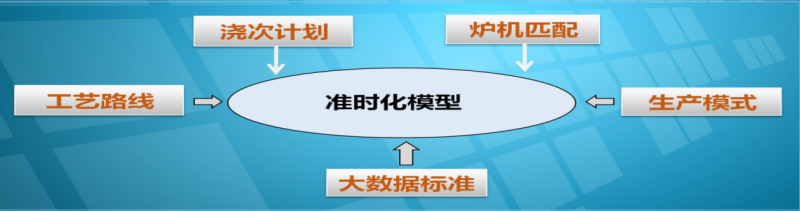

将生产计划、炉机生产节奏、生产条件调整、工艺流程需求、异常状态调控等生产要素进行集中管控,实现一个操作界面、一套模型、一个指挥中心、全流程准时化;构建自动匹配、自动纠错、效率优先的准时化生产模型,实现科学、高效、精准、均衡的生产目标。

浇次计划:系统贯彻以连铸为中心的生产组织模式,以连铸换浇次作为生产计划安排的落脚点,通过浇次计划实现转炉与连铸的匹配,实现生产计划的落实,具体包括计划生产的钢种、计划开浇时间、计划浇钢炉数、浇钢周期以及钢坯去向等。

准时化模型:系统根据连铸开浇时间自动编制炼钢全流程的准时化的计划时间流。自动匹配进/出站时间、座包时间、出钢时间、开吹时间等时间点,匹配钢水去向、精炼工艺路线,与生产实际情况对接及关联,形成具有指导生产的钢水时刻表,各区域根据钢水时刻表上的时间要求组织生产操作,达到生产系统整体的协调统一,实现调度集中指挥、有序生产。

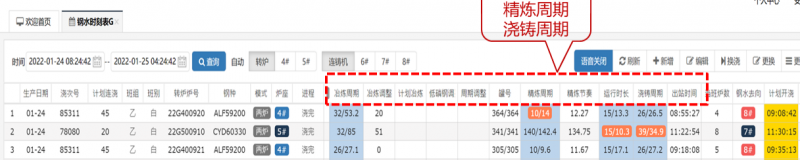

4.2.5钢水时刻表(转炉、精炼、连铸、天车)

全流程的钢水运行时刻表,系统自动编制开浇时间、浇完时间、精炼出站时间、出钢时间、冶炼开始,自动生成准时化模型。准时化生产模型与生产实际情况对接、关联,形成具有指导生产的钢水时刻表,各区域根据钢水时刻表上的时间要求进行生产操作,达到生产系统整体协调统一。在钢水时刻表中,可以根据实际情况进行生产条件调整计划及调整实绩判定。

4.2.6时间流管控模型

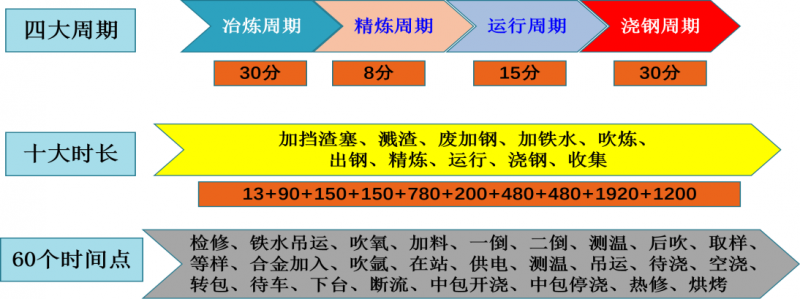

系统建立炼钢全流程时间管控模型,其中包括全流程四大周期,十大时长,20个时间节点(衔接时间与操作步骤时间),规范时间流专业术语与统计口径,明确时间流中基准值与岗位责任,提升作业效率。

炼钢全流程时间流:系统全面跟踪转炉炼钢、精炼、连铸各工序操作步骤开始时间、结束时间,自动计算各周期时长并与标准实时对比评价,提醒岗位员工标准化作业,调整生产节奏。

准点率评价:在系统建立时间管控标准,对转炉、出站、运行、连铸准点率进行命中率(准点率)评价,同时准时化日报月报包括分炉、分机、分班的准点率评价:工序准时率,出钢准时率、浇铸准时率。

4.2.7技术模型

冶炼模型:根据废钢品种结构、废钢重量,铁水重量、铁水温度,铁水Si、S、P成份,石灰质量、渣料类型,渣碱度控制标准、钢种等,利用经验数据(增量计算法)和历史数据(回归计算法)计算加料时间与重量,准确指导操作、评价操作差异、提升操作水平。

出站温度(温度补偿)模型:大数据推荐钢种出站温度标准,模型计算温度补偿,基本消除拒浇钢水,实现中包温度窄幅控制。

根据钢水罐上线时间、钢水罐当前状态、罐龄、空罐停留时间、重罐停留时间、出钢量、执行路线、生产节奏、操作控制、连铸中包温度等10大要素建立钢水罐温降预测模型和出站温度。

连铸分坯模型:系统根据回转台称量计算钢水量、按照米单重、定尺规格,并与实际分坯进行人工调整,自动计算产量与钢水收到率。

拉速回零管控模型:系统自动采集连铸出现拉速回零的情况,包括炉号、浇次号、流号、拉速回零开始时间及结束时间,同时提供按时间、浇次号、炉号查询界面,管理人员可从中查找拉速回零的情况,加强拉速回零管控。

铜管过钢量管控模型:系统自动跟踪结晶器铜管的过钢量,并进行统计分析对比,便于现场对结晶器铜管的上下线管理和过钢量的管控(说明:在系统设置了结晶器铜管厂家维护、结晶器编号维护)。

自动配罐模型(配合钢水罐定位):根据钢水罐位置与运行情况,自动匹配钢水罐,自动推送天车操作人员与热修人员,自动采集钢水罐的热修时间。根据生产工艺流程特点建立钢水罐的匹配模型(周转个数),按照准时化模型匹配钢水的运行周期与天车计划,连铸机与转炉按照准时化生产周期错开,实现天车有序运行,缩短钢水罐周转时间,提高钢水罐的热效益。

行车吊运模型(配合行车定位):根据生产计划、出钢时间、工艺路线、钢水去向、连铸浇钢、当前炉机匹配模式,匹配天车正常运行模型,利用无线通信,将天车吊运计划推送到每台天车,并及时反馈每台天车的执行情况。实现无人在地面指挥天车吊运计划。通过天车动态称量ADM精准算法,自动计算出钢量、铁水量、钢包渣量、钢铁量消耗与连铸收得率。

4.2.8温度管控

系统按炉号全面采集从铁水到炼钢、精炼、连铸各工序的温度,客观真实记录每一炉温度、温度变化、温降以及测温时间,大数据的温度标准进行评价,查找温度异常的情况,及时加强管控。

4.2.9 成本管控

钢铁料耗、铁耗、连铸收得率、头尾坯;

渣料消耗、氧气消耗、精炼电耗、合金消耗。

4.2.10大数据标准

建立大数据标准:包括连铸大数据、冶炼大数据、品种管理,时间流标准、温度标准、准点率标准、拉速匹配标准等大数据标准。大数据计算模型、匹配四大周期的计划,统一标准、统一计算口径,消除横班执行差异,建立偏差值,根据阶段性生产情况及时调整,根据钢种、流数、断面进行大数据计算。

4.2.11 机器人播报

生产指挥可实现机器人播报。实时播报生产节奏控制情况,重要生产过程情况(出完、开始、浇完、出站时间,温度、重量等)实时播报给各岗位,统一指挥标准,杜绝人为的指挥上差异;对每一炉的时间流、温度、重量的执行情况进行播报,对每炉钢水的操作进行回头式播放;每班分时段通报班组的计划情况、当班生产情况、指标完成情况。

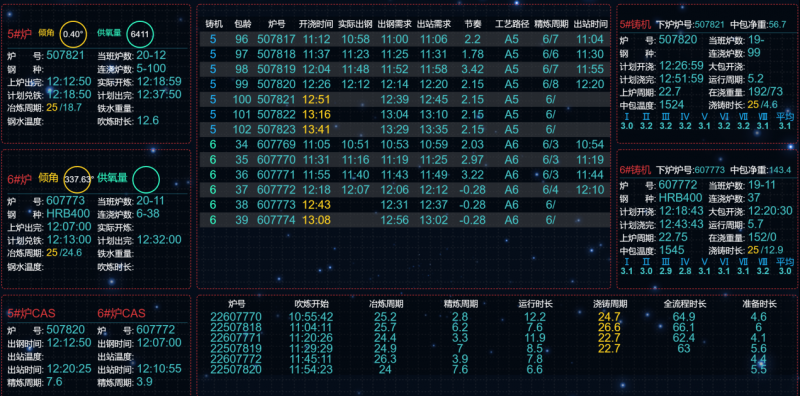

4.2.12 综合数字看板

数字看板是现场生产管理互动的“窗口”,在转炉、精炼、连铸主控操作室均设置数字看板,各工序按照看板组织生产。

看板实时显示转炉、精炼、连铸工序的生产状态、生产参数、时间流;实时提示生产异常情况、各工序完成生产计划的偏差值,提高管理人员对现场生产掌控能力,辅助生产管控决策,提高生产掌控能力,提高全流程生产运作效率。

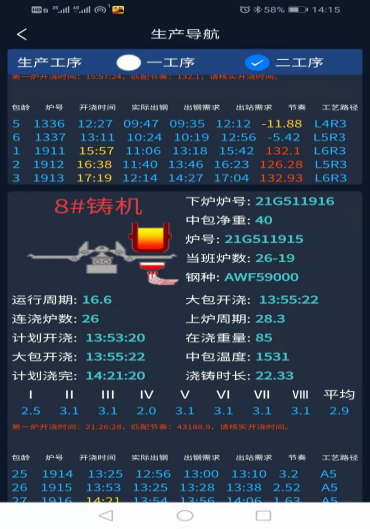

4.2.13 移动端应用(手机APP)

按炉号、班组、日期提供生产、技术、工艺数据、指标,系统模型情况,时间流的管控情况,生产导航,数据集成报表、生产日报、成本报表等,通过手机进行直观、同步、即时的管控,随时、随身可以了解生产情况。移动终端APP安装包确保安卓、苹果系统全面运用。

4.2.14 综合报表

数据查询:按炉、按机;按日、月;按班组查询系统的数据集成表与数据汇总表。

四大综合记录:调度综合记录、转炉综合记录、精炼综合记录、连铸综合记录。

综合报表:16项消耗指标、20项评价指标、28项生产技术指标。

4.3钢-材准时化生产智能管控系统

4.3.1系统管控目标

建立铁、钢、材全流程准时化生产一体化管控体系;

实施钢坯时间流管控,减少流转时间、降低钢坯过程温降;

提高钢坯红送率,降低钢坯库存、降低生产成本。

4.3.2数据采集

系统管控范围钢坯收集到干皮出加热炉。数据采集包括对接炼钢生产数据,钢坯运输数据,轧材的钢坯入炉、出炉数据,轧钢的生产计划。

4.3.3大数据标准

三大温降周期和时长的大数据标准;钢坯运输标准线路;钢坯输送方式(直送、红送、热装、冷送);铸机、轧线规格品种的小时产量;工艺技术标准等。

4.3.4钢-材准时化模型

根据炼钢出坯模型、钢坯分坯模型、钢坯运输模型、轧制计划模型编制钢-材的准时化模型。

连铸出坯模型:包括钢水浇完、钢坯收集、钢坯判定,根据开浇、浇完、拉速、钢种、定尺、断面、米单重计算钢坯开始和结束时间,再通过各铸机到冷床周期计算每支钢坯到冷床时间,最终与实际判定支数进行一次匹配。分为计划支数、生产支数、判定支数、入炉支数。

钢坯运输:系统编制钢坯的运输计划(辊道直送、转供),跟踪运输线路、运输时间、汽车号、运输量、炼钢出站、轧线进站,根据大数据运输周期计算需求运输时间,匹配分坯模型。

钢坯轧制计划(入炉):对接钢坯的轧制计划,系统编制钢坯的入炉时间、轧制小时产量、按炉、支的轧制计划,根据出坯计划运算轧制计划,再通过连铸、轧机的小时产量进行匹配。

钢坯分配(生产计划):铸机-钢坯-轧线的节奏匹配、产能匹配与分配模式,根据大数据计算的小时产量,计算铸机-钢坯-轧线的节奏匹配生产计划,分为按支数、按炉的两个分配计划表,按照计划跟踪时间执行情况,分析评价铸机、轧线的计划执行情况。

钢坯分配模型:根据当前轧机的生产周期、小时产量、大数据结果,提出钢坯去向模式、运输方式以及分配比例。

4.3.5钢材全流程时间流

三大温降周期:炼钢停等周期、运输周期、轧钢停等周期。

八大时长:出坯时长、判定时长、待装时长、装车时长、运输时长、卸车时长、待轧时长,加热时长。

连铸出坯时间流:包括钢水浇完、钢坯收集、钢坯判定,根据开浇、浇完、拉速、钢种、定尺、断面、米单重计算钢坯开始和结束时间,再通过各铸机到冷床周期计算每支钢坯到冷床时间,最终与实际判定支数进行一次匹配。分为计划支数、生产支数、判定支数、入炉支数,最终形成计划与实际出坯相关时间流。

钢坯运输时间流:系统编制钢坯的运输计划,跟踪运输线路、运输时间、汽车号、运输量、炼钢出站、轧线进站,系统自动计算需求运输时间,匹配坯料分配计划,再解析实际运输数据、最终形成钢坯运输计划与实际运输相关时间流。

钢坯加热炉时间流:根据与进出加热炉数据对接,分析出进加热炉时间,出加热炉时间,以及进加热炉温度、出加热炉温度,形成加热炉时间流及热效率管理分析,最终降低轧材煤气消耗;

钢坯轧制时间流:对接钢坯的轧制计划,系统编制钢坯的入炉时间、轧制小时产量、按炉、支的轧制计划,根据出坯计划运算轧制计划,再通过连铸、轧机的小时产量进行匹配,最终形成轧制计划与实际相关时间流。

准点率: 三大温降周期(炼钢停等周期、运输周期、轧钢停等周期)的准点率、全流程时间准点率。

4.3.6温度(温降)管控

中包温度、出坯温度、入炉温度(进加热炉温度)、轧制温度(出加热炉温度),钢坯温降、温降评价(正常、异常、损失)。

4.3.7技经指标管控

红送率管控、钢坯热效率(温降)、钢坯库存时长、钢坯库存量、煤气消耗、升温成本。

4.3.8钢-材的生产导航

工序的数字化大屏看板。

4.3.9生产报表

生产日报、月报表(按铸机与轧线的班组、日期)、红送率报表(按铸机与轧线)、综合分析报表。

4.3.10手机APP

通过手机24小时进行直观、同步、实时管控,管理人员随时、随身可以掌控钢-材的生产情况。

5 系统的作用及效果

5.1 系统的作用

(1)打造透明化的管理模式:通过系统,打通人、设备、系统之间的关系,解决碎片化管理,实现全局感知,做到数据公开,让管理人员更了解现场、更了解岗位,提高过程监督控制、现场执行力和对异常情况的处理速度。

(2)缩小差异,减少对人的依赖:通过班组数据对比,操作过程对比,缩小操作人员之间的差异,缩小班组之间的差异,达到操作标准化,管理规范化,从而减少对人的依赖。使生产组织集中化、统一化、高效化。

(3)缩短时间,提高生产效率:通过系统,重点管控辅助时间,集中精力整改和消除前十大延误时间。从而缩短全流程时间,提高生产运行效率。

(4)通过算法模型,降低生产成本:利用算法模型,对冶炼历史数据归纳分析,快速实现转炉物料平衡和热平衡计算,解决经验炼钢的弊端,提高终点碳合格率、终渣成份合格率等指标,稳定转炉生产,降低冶炼成本。

5.2 系统应用效果

目前,各子系统在近20家钢企推广应用(主要有宝武韶钢、宝武重钢、华菱阳春钢铁、广西贵港钢铁、山东临沂不锈钢、广西北海北港、陕西龙钢等),在提高生产效率、缩短生产过程时间、降低能耗、减少浪费、降低成本、提高工作绩效、提升管理水平等方面都取得了显著效果。系统在钢企上线后,生产现场逐步稳定顺行,准点率提高幅度达到90%,冶炼周期缩短1-3分钟、精炼周期缩短25分钟;生产运行效率提升10-20%,产能提升10-30%,降低生产成本10 -30元/吨,铁水温降减少了60度以上,给钢企带来直接经济效益最高达到了1亿元以上。

6 小结

钢铁企业降本增效,传统的降成本靠人是有极限的,必须要有技术支撑。

生产管理的三个基本原则是经济性、批量性和节奏性,准时化生产就是节奏性的重要体现,各工序的节奏性体现出来,批量和节奏相辅相成,准时化生产管控系统就是以生产节奏准时准点为核心的组织生产、组织物流移动的制造技术。准时化生产管控,可以缩短生产作业时间,根本性改善作业流程时间流,提高生产效率;通过减少过程停滞时间减少生产过程库存,从而降低生产过程浪费;减少班组之间的差异与波动值,追求极致,实现指标、效益最大化。