江兵1

(1.麦格瑞(北京)智能科技有限公司 北京 100010)

摘 要:某钢厂一台小方坯的连铸连轧铸机进行高拉速改造,将结晶器长度延长1m,比水量提升至1.9L/Kg,延长二冷区长度,重新对喷嘴进行选型设计,并依据连铸连轧工艺需求,设计了变比水量的二冷水表,实际应用后,铸机平均拉速从2.8m/min提升至3.7m/min,低拉速下铸坯温度也能满足连铸连轧需求。

键词:小方坯;比水量;提速;连铸连轧

1 概述

某钢厂一台R8m五机五流方坯连铸机,主要生产150mm×150mm方坯,主要浇铸钢种为Q235,并采用连铸连轧工艺。为了增加铸机产能,计划对连铸机二冷区进行技术改造,将铸机拉速从平均2.8m/min提升至3.7m/min,最高需达到4m/min;为满足连铸连轧工艺需求,要求铸坯进轧机前温度不低于900℃。

对连铸机二冷区布置、切割设备进行改造,并对二冷水量进行优化设计,使铸机最大拉速达到4m/min。通过现场测温、模拟仿真,对二冷水表进行优化,当拉速大于2.6m/min时,铸坯进拉矫机温度大于900℃。

2 连铸机技术参数

本台连铸机为R8m五机五流方坯连铸机,生产断面为150mm×150mm。铸机的主要技术参数见表1。

表1 连铸机主要技术参数

Table 1 Technical Parameters of Casting Machine

|

技术指标 |

技术参数 |

|

铸机半径 |

8m |

|

冶金长度 |

25m |

|

生产断面 |

150mm×150mm |

|

结晶器长度 |

900mm |

|

二冷区数量 |

4个冷却区,全水冷却 |

|

矫直方式 |

五辊拉矫机 |

二冷区各冷却区间长度分别为0.47m,1.8m,2.4m和2.4m。

3 设备改造方案

3.1 结晶器改造

根据以往经验,小方坯铸坯出结晶器坯壳厚度需达到10-15mm[1],否则容易出现脱方,严重时坯壳在钢水静压力作用下开裂而漏钢。

结晶器内坯壳后一般遵循凝固平方根定律[2],即:

![]()

S—铸坯出结晶器坯壳厚度,mm

k—结晶器内凝固系数,一般取20mm/min0.5

t—铸坯在结晶器内停留时间,min

根据凝固平方根定律,在4m/min拉速下,要使出结晶器时的坯壳厚度达到10mm以上,则结晶器有效长度需大于1m。

随着国内小方坯连铸机提速改造的项目逐渐增多,铸坯出结晶器坯壳厚度逐渐减薄,已由之前的10-15mm降低至8mm[3],在实际改造工程中,设计拉速处于3.5—4m/min时,选取的结晶器长度为1m,出结晶器坯壳厚度控制在8-10mm。

依据实际工程经验,本项目结晶器铜管长度选定为1m,有效长度为900mm,采用双排足辊,防止铸坯脱方,减少漏钢几率。

3.2 二冷区改造

改造前,本台连铸机二冷区分为4个冷却区:足辊冷却区、二冷一区、二冷二区、二冷三区,全部采用全水冷却,各长度及喷嘴数量见表2。

表2 改造前二冷区长度及喷嘴数量

Table2 Second Cooling Zone Length and Number of Nozzles before Modification

|

二冷区间 |

长度(m) |

喷嘴数量(排*个数) |

|

足辊区 |

0.47 |

3×4=12 |

|

二冷一区 |

1.8 |

11×4=44 |

|

二冷二区 |

2.4 |

8×4=32 |

|

二冷三区 |

2.4 |

5x4=20 |

改造前,比水量为1.4L/Kg,各区间二冷水量分配为33%,37%,20%,10%,经常发生偏离角纵裂漏钢。

Q235为亚包晶钢[4],凝固时会产生的较大的凝固收缩;如果结晶器腔型和锥度设计不合理,结晶器内铸坯角部凝固收缩,角部坯壳不能与结晶器壁紧密贴合,容易形成气阻,导致角部冷却降低,角部坯壳薄弱;出二冷区后,如果二次冷却不均匀,会形成热应力,角部附近的坯壳在钢水静压力和热应力的作用下开裂,导致漏钢。

由于Q235的特性,部分钢厂在二冷区采用强冷的措施抑制漏钢。本项目也采用强冷,4m/min拉速下最大比水量达到1.9L/Kg。

根据二冷法则[6],铸坯回温不应超过200℃/m,否则容易产生裂纹。对于方坯连铸机,铸坯出喷淋区会产生回温,拉速越高,回温越大,因此需要根据拉速相应的延长二冷区长度,控制回温速度。

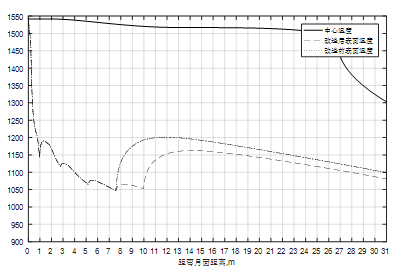

在4m/min拉速下,用凝固传热模型[5] 对不同二冷区长度进行凝固仿真模拟,根据凝固仿真模拟结果设计合适的二冷区间长度,凝固仿真模拟结果见图1。

图1 不同冷却长度下铸坯表面温度

Fig 1 The Surface Temperature of Billet with different Cooling Zone Length

依据图1,原铸机二冷区总长度为7.1m,在4m/min拉速下,铸坯出喷淋区后,开始回温,进拉矫机时的表面温度高达1200℃,回温150℃,铸坯回温过高,容易产生中间裂纹和三角区裂纹[6];进拉矫机温度过高,铸坯氧化铁皮增多,金属收得率降低,产量下降。

依据铸机结构,增加二冷四区,长度2.4m,并进行模拟仿真计算,结果见图1。依据图1,二冷区延长后,铸机二冷区总长度延长至9.5m,在4m/min拉速下,铸坯进拉矫机时的表面温度高达1150℃,回温100℃,回温得到有效控制。

最终,在铸机原有二冷回路的基础上,增加一个冷却回路和冷却区,并依据新的比水量,对喷嘴重新进行选型,具体结果见表3。

表3 改造后二冷区长度及喷嘴数量

Table3 Second Cooling Zone Length and Number of Nozzles after Modification

|

二冷区间 |

长度(m) |

喷嘴数量(排*个数) |

|

足辊区 |

0.38 |

3×4×2=24 |

|

二冷一区 |

1.8 |

13×4=52 |

|

二冷二区 |

2.4 |

10×4=40 |

|

二冷三区 |

2.4 |

6×4=24 |

|

二冷四区 |

2.4 |

5×4=20 |

4 连铸连轧二冷水优化

4.1 连铸连轧温度控制

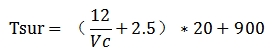

根据业主要求,当拉速大于2.6m/min时,进入轧机温度不低于900℃(坯头),根据现场实测,铸坯切割后,从辊道进入轧机所需时间约为2.5min;从结晶器弯月面到切割原点距离为24m,铸坯定尺12m,则不同拉速下,坯头从切割原点到轧机入口所需的时间见表4;铸坯在辊道上辐射散热降温,依据传热模型模拟结果,降温速度一般为20℃/min,由此可以推算出切割原点处要求的铸坯温度如下:

Tsur—切割原点处铸坯表面温度,℃

Vc—浇铸速度,m/min

表4 连铸连轧温度控制

Table 4 The Temperature Controlling of Continue Casting and Continue Rolling

|

拉速(m/min) |

从切割原点进入轧机所需时间min |

切割原点所需的 铸坯表面最低温度(℃) |

|

2.6 |

7.1 |

1042 |

|

2.8 |

6.8 |

1035 |

|

3.2 |

6.3 |

1025 |

|

3.6 |

5.8 |

1016 |

|

4.0 |

5.5 |

1010 |

4.2 二冷水表设计

根据表4,拉速越低,铸坯要求的温度反而更高,因此二冷水量的控制应遵循如下原则:

(1) 低拉速时,需要防止铸坯表面温度过低而进不了轧机,因此需要采用弱冷;

(2) 高拉速时,需要防止铸坯表面温度太高而产生漏钢、脱方等现象,因此需要采用强冷。

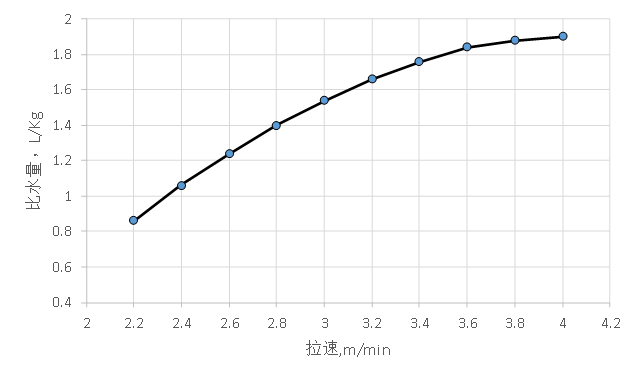

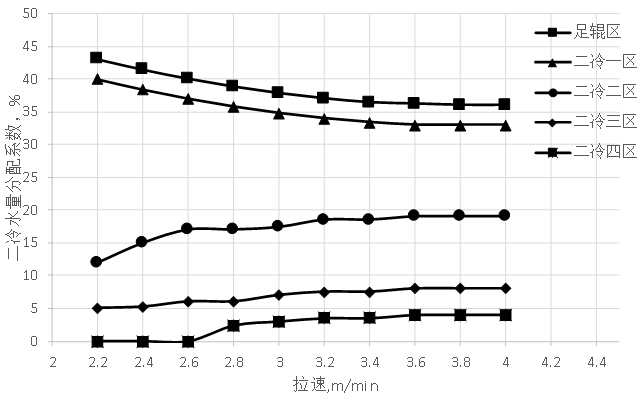

由于低拉速时采用弱冷、高拉速时采用强冷,常规的固定比水量控制无法实现此目的,因此二冷配水采用变比水量的水表控制方式[7],即比水量和各区间分配系数随拉速变化而变化,使切割原点处的铸坯温度高于设定的温度。通过现场调试、测温修正及模拟仿真,最终拉速和比水量、拉速和二冷区分配系数的关系见图2和图3。

图2 拉速和比水量

Fig2 The Casting Speed and Water Flow Rate

图3 拉速和分配系数

Fig 3 The Casting Speed and Distribution Coefficient

通过变比水量的水表设计,实现了低拉速下弱冷、高拉速下强冷的目的,现场实际使用,拉速大于2.6m/min时,轧机入口处铸坯温度大于900℃,平均拉速达到3.7m/min以上,达到了钢厂改造目的。

5 总结

通过模拟仿真分析,确定了本项目的改造方案,将铸机二冷区长度延伸2.4m,并设计了变比水量的二冷水表,在低拉速下,铸坯温度也满足了连铸连轧的要求。

参考文献:

[1] 蔡开科.《连铸结晶器》[M].北京:冶金工业出版社,2008.

[2] 陈树林.小方坯结晶器传热状况初探[J].河南冶金,2004(3)

[3] 关文博.小方坯连铸机高拉速生产时间[J].山西冶金,2019(6)

[4] 乔明.小方坯角裂漏钢的原因分析及控制措施[J].莱钢科技,2016(3)

[5] 李慧春.连铸坯凝固传热过程的数值模拟[D].兰州:兰州理工大学,2008

[6] 夏金魁.Q235B连铸板坯内部裂纹控制[J].连铸,2016(3)

[7] 王建新,孙利斌.方坯连铸机二次冷却的变比水量控制[J].中国钢铁年会,2013