仉翼鹏,曾伟涛

(武汉钢铁有限公司,湖北 武汉 430000)

摘 要: 对铜冷却壁在武钢大型高炉的应用情况进行了阐述。选取 8 号高炉为代表,对武钢铜冷却壁高炉炉墙结厚的过程进行跟踪分析,找出炉墙结厚的原因,并提出防止炉墙结厚、维护铜冷却壁高炉操作炉型的对策措施。边缘气流长期不足、操作制度未能适应入炉料结构变化、渣皮脱落后操作不合理是武钢铜冷却壁高炉炉墙结厚的主要原因。须通过十字测温和炉身热负荷管理办法,控制适宜的边缘气流,入炉料结构发生变化后要进行针对性调整,渣皮脱落后的煤气流控制要遵循疏通中心引导边缘的原则,才能从根源上消除铜冷却壁炉墙结厚现象,保持铜冷却壁高炉良好的操作炉型。

关键词: 铜冷却壁; 炉墙结厚; 操作炉型; 炉料结构; 边缘气流; 炉身热负荷; 渣皮脱落

铜冷却壁在武钢高炉中的应用武汉钢铁有限公司( 以下简称“武钢”) 5 号高炉,有效容积 3 200m3,1991 年投产,是中国第一座有效容积 3 200 m3 的高炉,采用了武钢第一代薄壁型高炉系统,也是我国第一座使用软水密闭循环冷却系统和全球墨铸铁冷却璧的薄壁型高炉,实际生产 15 年零 8 个月,一代炉容产铁 11 096. 6 t /m3 。

2004 年后,5 号高炉第二代炉龄、6 号高炉、7 号高炉、8 号高炉这几座武钢大型高炉,都是铜冷却壁高炉,均使用了武钢第二代薄壁型高炉系统,有两个重要改进。一是取消风口以上冷却璧的砌砖,采用砖壁合一的全覆盖冷却璧,进一步减薄高炉内衬。 二是在高热负荷区采用铜冷却璧,提高了炉腹、炉腰、炉身中下部的冷却强度,8 号高炉甚至在炉缸风口带都使用了铜冷却璧[1]。

武钢大型高炉,应用铜冷却壁,实现了高富氧率、大喷吹、高利用系数,高炉日均利用系数达到2. 2 ~ 2. 8 t /m3,预计一代炉役可达到 20a 以上,单位炉容产铁 15 000 t /m3。8 号高炉投产 11a 后,才开始出现冷却壁破损,生产 12a 以上,未出现炉缸侧壁温度升高现象,炉底温度正常,实现了高炉高产长寿的目标。

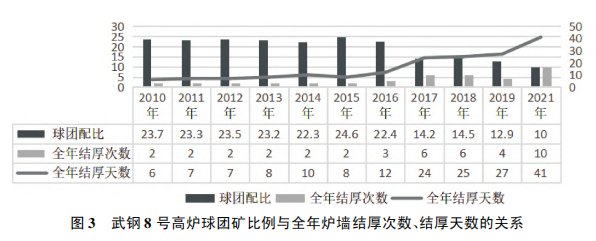

但武钢大型高炉应用铜冷却壁后,出现了较多次数的炉墙结厚现象。2017 年以后,武钢高炉炉料结构发生较大变化,球团矿的配比从 20 %以上降低到 15%以下,无论 8 号高炉还是武钢的其它高炉,炉墙结厚的次数显著增加,高炉的生产指标出现了较大程度的下滑。

唯一的例外是 8 号高炉 2019 年还实现了高利用系数。其原因,一是 2018 年更换了 12 个二套,缩小进风面积; 二是经过 2018 年布料溜槽三次脱落后的波动调整后,2019 年有了最好的操作炉型。

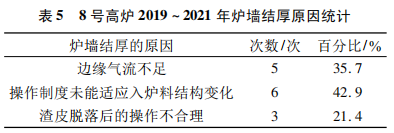

本文选取了 8 号高炉作为武钢铜冷却壁高炉的代表,跟踪分析了 8 号高炉 2019 ~ 2021 年的 14 次炉墙结厚现象,找出 8 号高炉炉墙结厚的原因,并提出了防止措施。分析表明,边缘气流长期不足、操作制度未能适应入炉料结构变化、渣皮脱落后操作不合理是武钢铜冷却壁高炉炉墙结厚的主要原因。铜冷却壁高炉要控制适宜的边缘气流,才能从根源上防止炉墙结厚。当炉料结构发生较大变化时,操作制度上要及时予以针对性调整以相适应; 铜冷却壁高炉渣皮脱落后,不能采用大幅抑制边缘气流结住渣皮,要采用引导中心气流的办法来修复操作炉型。

2 2019 ~ 2021年 8号高炉炉墙结厚情况

8 号高炉 2019 年出现了 4 次,2021 年出现了 10次炉墙结厚现象,而 2020 年没有出现炉墙结厚现象。

2. 1 2019 年炉墙结厚分析

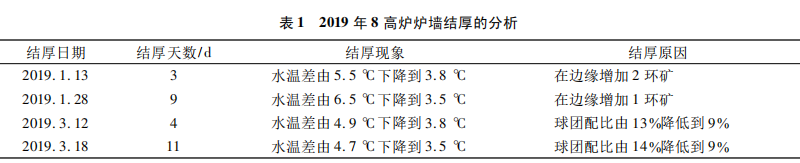

2019 年,8 号高炉出现了 4 次炉墙结厚现象,全年炉墙结厚天数 27 d,对高炉指标造成了较大影响。如表 1 所示。

炉墙结厚的原因为: 平时操作制度上边缘气流过重,入炉球团矿减少,未做针对性调整,甚至反向采用进一步抑制边缘气流的布料制度。

2.2 2020 年没有出现炉墙结厚原因及启示

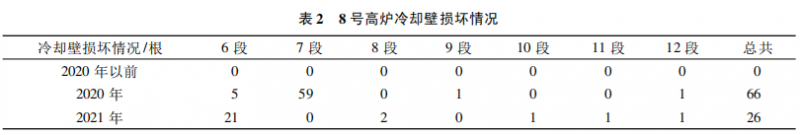

2020 年初开始,武钢 8 号高炉炉腰 7 段冷却壁水管爆发式损坏,损坏数量多,如表 2 所示。

从表 2 看出,从 2020 年 1 月 1 日第一根冷却壁水管破损,到 2020 年 12 月,破损水管已达 66 根,其中 7 段破损水管 59 根,12 月底对 7 段进行更换。

2020 年 8 号高炉冷却壁水管每月损坏 5 根以上,频繁休风处理破损冷却壁水管,被迫在 7 段加装柱型冷却器,勉强维持生产。炉腰段冷却壁冷却能力不足导致渣皮剥落频繁,壁体热应力集中,磨损和溶蚀严重,陷入水管破损 - 冷却不足 - 渣皮频繁脱落 -水管继续破损的恶性循环中。炉腰冷却壁集中破损造成的冷却能力不足和频繁休风,是 8 号高炉 2020年没有形成炉墙结厚的主要原因。

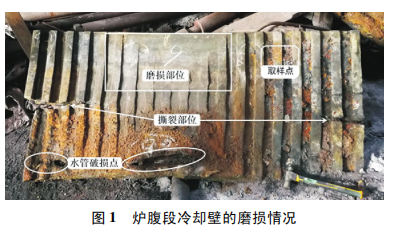

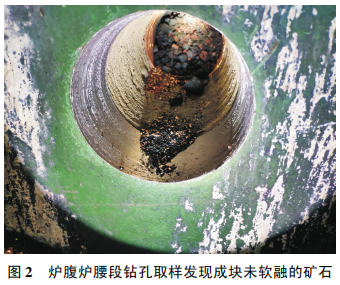

从表 2 看出,8 号高炉的冷却壁破损集中在炉腰炉腹段。2020 年 7 段炉腰段集中破损,更换冷却壁后,2021 年又出现 6 段炉腹段的集中破损。对冷却壁钻孔取样及破损调查后,认为炉腰炉腹段破损机理是炉料自上而下的摩擦导致的磨损。如图 1 所示,冷却壁的磨损程度自上而下减轻,证明炉料的下降与冷却壁壁体的摩擦是破损的主要原因。如图 2所示,炉腹炉腰段钻孔取样能取到成块未软融的矿石,证明了炉料未能软融而产生的下降摩擦,是此两段冷却壁破损的主要原因。而炉腰甚至炉腹段还有未能软融的矿石,也提示平时的操作制度软融带位置控制过低,边缘气流重,导致边缘矿石软融位置太低。

2. 3 2021 年炉墙结厚分析

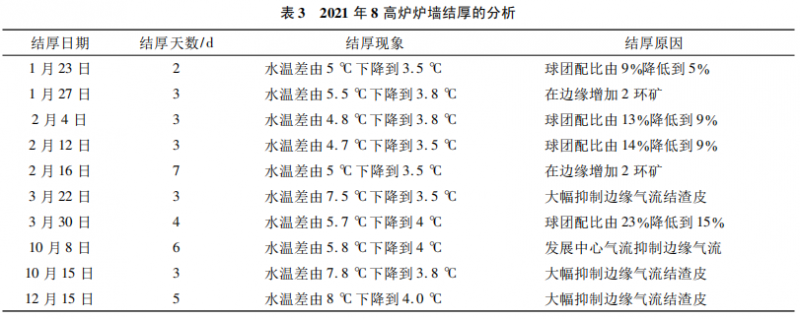

武钢 8 号高炉 2020 年 12 月份更换了 7 段炉腰段冷却壁后投产。但依然沿用了 2020 年的操作制度,造成 2021 年出现了 10 次炉墙结厚现象,全年炉墙结厚天数达 41 d,对高炉指标造成了较大影响。 如表 3 所示。

从 2021 年炉墙结厚现象可以看出,平时操作制度边缘气流过重,入炉球团矿减少,未做针对性调整甚至反向采用进一步抑制边缘气流的布料制度,脱皮脱落后的处理方法存在误区,是 2021 年出现炉墙结厚的主要原因。

3 8 号高炉炉墙结厚原因

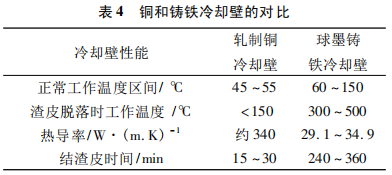

武钢大型高炉,在高热负荷区采用铜冷却璧,提高了炉腹、炉腰、炉身中下部的冷却强度。铜冷却璧的导热系数约 340 W,约为铸铁冷却壁的 10 倍。相较于铸铁冷却壁,铜冷却壁具有两个显著特点。一 是铜冷却壁表面工作温度低,冷却壁热面工作温度在 60 ℃以内。高炉冷却壁进水温度在 40 ℃ 左右,铜冷却壁正常工作温度在 45 ~ 55 ℃ ; 二是铜冷却壁形成渣皮时间短,可以在 15 ~ 30 min 重新凝结渣皮[3]。表 4 为铜和铸铁冷却壁的特性对比。

当高炉冷却壁进水温度在 40 ℃左右,铜冷却壁的正常工作温度 45 ~ 55 ℃。低于 45 ℃,炉墙结厚; 高于 55 ℃,铜冷却壁热负荷过高,渣皮脱落,不利于冷却壁长寿。这说明铜冷却壁的操作区间只有 10 ℃左右,相对于铸铁冷却壁 90 ℃ 左右的操作区间,铜冷却壁操作区间比较狭窄。铸铁冷却壁温度下降几十度才出现炉墙结厚,且易发现。而铜冷却壁温度下降 1 ~ 3 ℃,就已出现炉墙结厚,难以及时发现。

而且由于铜冷却壁形成渣皮的时间短,导致铜冷却壁结厚非常迅速,几个小时内就形成炉墙结厚,故难及早发现。

通过对 2019 ~ 2021 年武钢 8 号高炉发生的 14次炉墙结厚现象进行跟踪分析,发现边缘气流长期不足、操作制度未能适应入炉料结构变化、渣皮脱落后操作不合理,是高炉炉墙结厚的原因。

3.1 边缘气流长期不足

武钢高炉高产长寿的核心在于强力抑制边缘气流,开放中心气流,这种模式的弊端在于边缘气流长期不足。8 号高炉发生的铜冷却壁炉墙结厚,均是首先从炉腹段开始出现结厚,然后自下而上往上扩展,完全符合边缘气流不足导致炉墙结厚的特征。

2020 年对 8 号高炉冷却壁的破损调查也证明了这一点,边缘气流不足,不单是 8 号高炉炉腹炉腰段破损的主要原因,也是 8 号高炉铜冷却壁结厚的主要原因之一。操作水平高,周期性地疏松边缘维护一下炉型,利用设备故障引起的改压和休风机会调整一下气流,可以延长结厚的周期,但不能完全避免炉墙结厚。

3.2 操作制度未能适应入炉料结构变化

统计 8 号高炉炉墙结厚的次数,发现跟球团矿的配比减少有强烈的关系。2009 年以来,高炉的基本布料制度没有大的改变,以 C987651 332223 ↓ OL98765 44322↓O98 S 22↓为主,随着球团矿的配比逐年减少,尤其是 2017 年以后,球团矿的配比从 20%以上降低到 15%以下,高炉炉墙结厚的次数、炉墙结厚的天数大幅增加。如图 3 所示。

球团矿比例减少,从炉料的布料堆角和熔滴性能两方面影响高炉,既加重边缘气流,也恶化炉料的熔滴性能。球团矿堆角小,易滚动,球团矿比例减少,加重边缘气流。根据宝钢对不同炉料结构做熔滴试验的结果,球团矿比例减少 10 %,软化区间增加 10 ℃,熔滴滴下温度增加 10 ℃,炉料的熔滴性能变差。武钢 8 号高炉自 2017 ~ 2021 年以来,布料制度没有大的改变,以 C987651 332223 ↓ OL9876544322↓O98 S 22↓为主,随着球团矿的配比逐年减少,高炉炉墙结厚的次数逐步增加。高炉的用料结构调整,应稳定球团矿比例,通过块矿和烧结比例来调整炉渣碱度。

3.3 铜冷却壁渣皮脱落后操作不合理

挂渣能力强,操作区间窄是铜冷却壁的操作特点。铜冷却壁形成渣皮时间短,可以在 15 ~ 30 min重新凝结渣皮。铜冷却壁渣皮脱落后,尽量采用疏导中心、退压差、退矿焦比的办法来修复操作炉型,谨慎采用大幅抑制边缘气流的办法来结住渣皮。渣皮脱落和边缘管道产生后,采用上矿焦比、抑制边缘的措施稳定气流,结果是边缘气流稳定了,但很容易造成炉墙结厚。如 2021 年 3 月 22 ~ 3. 24 日,2021 年 10 月 15 ~ 18 日,2021 年 12 月 15 日 ~ 19 日,这 3次炉墙结厚,都是采用大幅抑制边缘气流的办法结住渣皮引发的。对 8 号高炉 2019 ~ 2021 年 14 次的炉墙结厚进行分析统计,炉墙结厚的原因如表 5 所示。

4 杜绝铜冷却壁高炉炉墙结厚的技术措施

4. 1 控制合理的边缘气流

分析近几年武钢 8 号高炉炉墙结厚的现象及原因,煤气流分布不合理,中心过开,边沿过重,会逐渐造成炉墙结厚。防止炉墙结厚,控制合理的边缘气流是关键。

合理煤气流分布的特征。笔者曾有机会去日本千叶川崎髙炉考察,他们解决炉墙结厚的经验,是一定要使十字测温的边沿温度如煮熟的虾米那样,使其尾巴翘起来。回国以后,笔者按照这个原则去调节边沿煤气流强度,起到了十分明显的效果。目前,已经普及了炉墙热负荷控制,再结合炉喉温度的控制,特大型高炉的边沿气流控制日臻完善[2]。

边缘气流过分发展也会导致炉墙结厚。边缘气流过分发展,会从两方面造成炉墙结厚。一是形成频繁而剧烈的管道行程。剧烈的管道行程会将已经下降和软熔炉料吹到高炉上部,造成软熔的炉料重新凝固,直接造成炉墙结厚。二是导致中心气流不足,不但高炉风量偏少,顺行情况变差,而且会造成软熔带上移,会形成炉墙结厚。

对武钢大型高炉而言,要应用炉喉十字测温技术,普及炉墙热负荷控制,不能仅依赖炉顶红外成像来指导高炉操作。在上部料面的控制上,中心加焦的高炉要形成平台 + 漏斗的料面。对中心加焦的武钢高炉而言,料面控制要遵循 3 大原则,一是边缘平台不能过窄,二是中心无矿区不能过大,三是料面边缘还要有倒角。这样才能控制合理的边缘气流,保持炉况长期稳定顺行。

4.2 采用适应炉料结构变化的操作制度

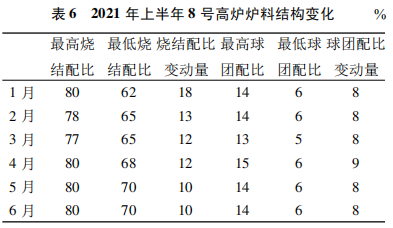

武钢高炉的入炉原燃料条件不是不好,但欠稳定性。因为送料料线长和烧结机设备老旧故障率高,烧结矿产量与高炉产量匹配困难,难以通过固定或者小幅度的调整烧结矿的入炉配比,实现高炉物料平衡。烧结机无故障,送料料线顺畅,入炉烧结配80%左右; 当送料料线发生故障或者烧结机发生故障时,入炉烧结配比降低到 58% ~ 60%,变动幅度达到 20%。高炉烧结矿的配比不稳定,高炉的炉料结构就不稳定。炉料结构改变后,炉料的软融性能、布料特性随之改变。操作者的调剂手段没能适应这种操作条件的变化,软融带的位置变化,也是炉墙频繁结厚的一个重要原因。如表 6 所示。

由表 6 可以看出,8 号高炉入炉炉料结构变化大,每月球团矿的配比变化在 8 %以上,对煤气流分布有较大影响,应在操作制度上予以调整。尤其是当入炉球团配比减少 4 %以上,会显著加重边缘气流,必须采取边缘减矿或边缘加焦的布料制度。2017 年以后,高炉入炉球团矿的配比从 20 %以上降低到 15 %以 下,操作制度未作调整,整体是以 C987651 332223↓OL98765 44322↓O98 S 22↓为主,高炉炉墙结厚的次数大幅增加。这说明入炉球团矿配比变了,高炉操作制度也要随之适应。对于 8 号高炉而言,球团配比在 15% ~ 20%,基本布料制度应变为 C987651 332223↓OL98765 33322↓O98 S 22↓; 球团配 比 在 10 % ~ 15 %,基本布料制度应变为C987651 332223↓OL98765 23322↓O98 S 22↓; 球团变比小于 10%,基本布料制度应变为 C987651 332223↓OL98765 13322↓O98 S 22↓。

4.3 渣皮脱落后的操作管理

铜冷却壁渣皮脱落后的操作管理非常重要,应区别于铸铁冷却壁渣皮脱落后的处理。铸铁冷却壁渣皮脱落后,可以采用边缘加矿、边缘减焦的办法来抑制边缘气流,尽快结住渣皮。但铜冷却壁能在15 ~ 30 min 重新结住渣皮,进水温度 40 ℃时工作区只有 45 ~ 55 ℃、挂渣能力强、操作区间窄是铜冷却壁的操作特点。铜冷却壁渣皮脱落后,尽量采用疏导中心、退压差、退矿焦比的办法修复操作炉型,要谨慎采用大幅抑制边缘气流的办法结住渣皮。铜冷却壁高炉渣皮脱落和边缘管道产生后,采用上矿焦比、抑制边缘的措施稳定气流的效果不好,很容易造成炉墙结厚。

铜冷 却 壁 渣 皮 脱 落 后,首先降低操作压差0. 005 MPa,其次减少富氧率 1 %,再 减 轻 矿 焦 比5% ~ 10%,最后可以增加中心焦 1 环。这样几个小时内,煤气流会重新稳定,操作炉型得到修复。

5 结论

通过对武钢 8 号高炉近三年的炉墙结厚现象进行跟踪分析,找出了炉墙结厚的原因,并提出了防止炉墙结厚、维护铜冷却壁高炉操作炉型的对策措施。边缘气流长期不足、操作制度未能适应入炉料结构变化、渣皮脱落后操作不合理是武钢铜冷却壁高炉炉墙结厚的主要原因。

1) 2020 年对 8 号高炉冷却壁的破损调查显示,边缘气流过重,软融带位置控制过低,以及炉墙结厚首先从炉腹段开始,然后自下而上往上扩展,都说明边缘气流不足是 8 号高炉铜冷却壁结厚的主要原因。控制适宜的边缘气流,才能从根源上防止炉墙结厚。

2) 8 号高炉入炉炉料结构变化大,每个月球团矿的配比变化均在 8 %以上,对煤气流的分布有较大影响,应在操作制度上予以调整。入炉球团配比减少 4%以上,会显著加重边缘气流,必须采取边缘减矿或边缘加焦的布料制度。

3) 铜冷却壁渣皮脱落后的操作管理非常重要,应区别于铸铁冷却壁渣皮脱落后的处理。铜冷却壁渣皮脱落后,要谨慎采用大幅抑制边缘气流的办法来结住渣皮,要采用降低操作压差、减少富氧率、减轻矿焦比、引导中心气流的办法来修复操作炉型。

参考文献

[1] 张庆喜,曾伟涛. 铜冷却壁高炉操作炉型维护技术[J]. 炼铁,2021,40( 06) : 1 - 2.

[2] 李维国. 我国特大型高炉操作和管理改进的思路[J].炼铁,2017,36( 05) : 1 - 7.

[3] 张寿荣,于仲洁. 高炉失常与事故处理[M]. 北京: 冶金工业出版社,2012: 125 - 128.

[4] 陈令坤,李向伟,陆隆文,等. 武钢 8 号高炉高效冶炼实践[J]. 炼铁,2016,35( 05) : 1 - 7

[5] 朱仁良. 宝钢大型高炉操作与管理[M]. 北京: 冶金工业出版社,2015.