吕梁建龙全外矿烧结配矿及生产实践

唐永红 李炳岳 席文强

(吕梁建龙实业有限公司,山西吕梁032100)

摘 要:受矿粉市场价格影响,吕梁建龙阶段性摒弃周边精粉资源,进行全外粉烧结生产探究,并成功投入生产实践,实现铁前配矿调整质量平稳过渡,铁水成本降低49.32元/吨。建立市场分析、烧结高炉一体化配矿策划、实验论证、工业实践的完整配矿研究实践体系。

关键词:矿粉市场;全外矿;配矿;烧结

1 前言

针对目前国内铁精粉选矿成本高、外矿含铁原料市场价格优势突出的现状,为进一步优化配比结构,在确保炼铁高炉生产稳定顺行的基础上,最大程度地降低铁前成本,实现生产效益最大化,吕梁建龙200m2烧结机于2021年9月9日组织进行全外矿烧结生产实践。

2 矿粉市场分析、矿种选择

2.1 选择依据

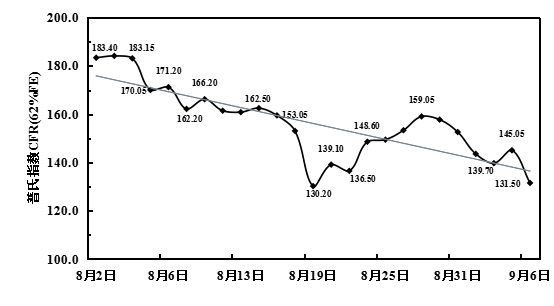

根据连铁期货2209及普氏(62%FE)指数走势对外矿市场进行分析预测。连铁期货指数是铁矿石期货主力合约价格组合而成;普氏指数是依据是当天最高的买方询价和最低的卖方报价对矿粉价格的估价。连铁期货和普氏指数是对矿粉市场走势分析预测的主要参考指数。

图1 连铁期货2209日均线

图2 普氏(62%FE)指数趋势

如上图1和图2所示,8月底外矿挺价交货,拉动现货市场情绪,在一波上涨行情后,港口现货市场成交明显有所减量,再加上当前环保组进场,限产加严趋势下,铁矿石需求继续被压制,进口铁矿石市场震荡偏弱运行。据此推测外矿市场继续看跌。

2.1矿粉性价比综合测算

根据国内精粉、外矿粉市场价格,在当前烧结配矿结构和高炉炉料结构基础上,测试同比例置换基准主矿粉(麦克粉比例26.5%),测算烧结矿品位、烧结矿成本、综合入炉品位、铁水成本和成本排名(见表1),确定全外粉烧结主配矿结构和降本经济矿种。

表1 精粉、外粉性价比综合测算排序表

|

矿种 |

TFe/% |

SiO2/% |

Al2O3/% |

P/% |

S/% |

水分 |

LOI/% |

与基准铁水成本差异 元/吨铁 |

铁水成本排序 |

|

印粉(天津港) |

57.80 |

5.41 |

4.89 |

0.047 |

0.016 |

7.12 |

6.36 |

-115.92 |

1 |

|

FMG混合粉(天津港) |

57.85 |

5.51 |

2.77 |

0.054 |

0.033 |

8.86 |

6.8 |

-54.56 |

2 |

|

超特粉(天津港) |

56.52 |

5.98 |

3.36 |

0.052 |

0.033 |

9.60 |

9.22 |

-51.46 |

3 |

|

SP10粉(天津港) |

57.64 |

5.61 |

3.91 |

0.118 |

0.033 |

8.76 |

5.2 |

-49.48 |

4 |

|

超特粉(京唐港) |

56.56 |

6.09 |

3.11 |

0.068 |

0.019 |

9.07 |

9.22 |

-43.24 |

5 |

|

金布巴(京唐港) |

61.00 |

4.48 |

2.62 |

0.102 |

0.022 |

6.95 |

5.2 |

-20.55 |

6 |

|

金布巴(天津港) |

60.47 |

5.03 |

2.83 |

0.127 |

0.024 |

6.76 |

5.2 |

-15.10 |

7 |

|

麦克粉(天津港) |

60.70 |

4.25 |

2.31 |

0.070 |

0.029 |

7.95 |

6.83 |

-6.80 |

8 |

|

麦克粉基准 |

60.30 |

4.60 |

2.47 |

0.069 |

0.034 |

8.41 |

6.83 |

0.00 |

9 |

|

PB粉(天津港) |

61.57 |

4.22 |

2.28 |

0.091 |

0.020 |

9.00 |

5.77 |

3.16 |

20 |

|

罗伊山粉(天津港) |

61.03 |

4.89 |

2.27 |

0.056 |

0.028 |

10.34 |

4.6 |

5.93 |

21 |

|

巴粗IOC6(天津港) |

61.56 |

6.98 |

1.85 |

0.059 |

- |

9.00 |

4 |

12.80 |

23 |

|

纽曼粉(曹妃甸港) |

62.20 |

4.56 |

2.39 |

0.084 |

0.013 |

7.36 |

4.2 |

14.10 |

24 |

|

巴粗托克(天津港) |

60.24 |

9.39 |

1.43 |

0.057 |

- |

9.06 |

4 |

24.47 |

27 |

|

巴混BRBF粉(天津港) |

62.39 |

5.65 |

1.58 |

0.058 |

- |

8.24 |

4 |

33.36 |

28 |

|

遵化高品精粉 |

69.00 |

1.80 |

0.83 |

0.100 |

0.600 |

10.00 |

-2.5 |

62.93 |

29 |

|

宝山精粉 |

65.00 |

8.50 |

0.70 |

0.000 |

0.700 |

10.00 |

-1.0 |

63.07 |

30 |

|

厚旺64精粉 |

64.00 |

8.50 |

0.70 |

0.000 |

0.700 |

10.0 |

-1.0 |

66.01 |

31 |

|

巴粗卡粉(曹妃甸港) |

64.75 |

1.64 |

1.34 |

0.107 |

- |

8.00 |

1.5 |

123.63 |

36 |

3. 配矿方案及验证分析

3.1 参照矿粉基础特性数据库进行矿种预选择

根据各矿粉基础特性(见表2)进行互补搭配,确定中高品位外粉矿种:巴混BRBF粉、麦克粉,低品位外矿粉:FMG混合粉、超特粉。

因混匀料场正在建设、烧结配料矿槽数量不足,限制矿粉种类选用,烧结配矿方案选用3~4种外矿粉。

表2 外矿粉基础特性

|

粉矿名称 |

化学成分/% |

同化温度 /℃ |

流动性 /% |

粘结相强度 /N |

||||||

|

TFe |

CaO |

MgO |

SiO2 |

Al2O3 |

S |

P |

||||

|

巴粗IOC6 |

61.41 |

0.14 |

0.09 |

7.61 |

1.57 |

0.022 |

0.052 |

1275 |

3.00 |

970 |

|

FMG混合粉 |

58.42 |

0.01 |

0.02 |

5.46 |

2.39 |

0.035 |

0.057 |

1239 |

0.98 |

990 |

|

超特粉 |

56.90 |

0.07 |

0.05 |

6.16 |

2.97 |

0.034 |

0.054 |

1248 |

1.07 |

902 |

|

金布巴 |

60.50 |

0.01 |

0.07 |

4.46 |

2.64 |

0.033 |

0.102 |

1246 |

0.44 |

5690 |

|

低品印度粉 |

57.16 |

0.04 |

0.08 |

5.56 |

5.88 |

0.021 |

0.065 |

1288 |

0.18 |

5280 |

|

纽曼粉 |

62.13 |

0.01 |

0.15 |

3.91 |

2.20 |

0.013 |

0.084 |

1252 |

0.29 |

4450 |

|

麦克粉 |

60.57 |

0.01 |

0.06 |

4.88 |

2.27 |

0.005 |

0.083 |

1256 |

0.37 |

4430 |

|

印度粉 |

58.40 |

0.01 |

0.03 |

4.94 |

5.15 |

0.015 |

0.067 |

1264 |

0.14 |

2200 |

|

罗伊山粉 |

58.10 |

0.07 |

0.15 |

5.61 |

3.10 |

0.011 |

0.052 |

1245 |

0.34 |

7250 |

|

巴混BRBF |

62.38 |

0.03 |

0.04 |

5.44 |

1.48 |

0.018 |

0.072 |

1298 |

3.53 |

1860 |

3.2优化配矿方案

制定烧结配矿方案(见表3),对烧结矿成分、高炉炉料结构、炉渣成分、铁水成分进行预测,并预测烧结矿成本、铁水成本变化。

烧结配矿方案考虑烧结矿品位成分变化对入炉品位变化、高炉燃料比变化、高炉渣比变化、渣中Al2O3变化、铁水P变化、高炉炉料碱负荷、锌负荷变化等因素。在保证高炉入炉品位、渣成分、铁水成分满足要求前提下,寻求铁水成本最低的烧结配矿方案。

表3 烧结配矿调整方案 /%

|

名称 |

A低硅精粉 |

B高硅精粉 |

巴混BRBF粉 |

FMG混合粉 |

麦克粉 |

超特粉 |

炼钢OG泥 |

高返 |

钢渣磁选粉 |

白灰 |

白云石粉 |

石灰石粉 |

焦粉 |

|

基准 |

14 |

6 |

0 |

0 |

26.5 |

24 |

2 |

9 |

1 |

4.33 |

6.6 |

2 |

4.6 |

|

方案1 |

5 |

0 |

6 |

24 |

34.8 |

0 |

2 |

9 |

1 |

4.52 |

6.88 |

2 |

4.8 |

|

方案2 |

0 |

0 |

11 |

24 |

34.5 |

0 |

2 |

9 |

1 |

4.63 |

7.05 |

2 |

4.8 |

|

方案3 |

0 |

0 |

6 |

24 |

29.9 |

9 |

2 |

9 |

1 |

4.88 |

7.34 |

2 |

4.9 |

表4 烧结矿成分预测

|

方案 |

品位/% |

SiO2/% |

CaO/% |

MgO/% |

Al2O3/% |

P/% |

S/% |

TiO2/% |

碱度 |

|

基准 |

55.44 |

5.25 |

9.98 |

2.40 |

2.47 |

0.081 |

0.017 |

0.225 |

1.90 |

|

方案1 |

55.22 |

5.45 |

10.36 |

2.46 |

2.57 |

0.091 |

0.016 |

0.153 |

1.90 |

|

方案2 |

54.92 |

5.62 |

10.68 |

2.51 |

2.63 |

0.095 |

0.016 |

0.122 |

1.90 |

|

方案3 |

54.26 |

5.79 |

11.00 |

2.60 |

2.78 |

0.094 |

0.016 |

0.128 |

1.90 |

表5 炉料结构与成本对比分析

|

方案 |

炉料结构/% |

成本对比/元/吨 |

|||||

|

烧结矿 |

外购球团矿 |

SP10块 |

入炉品位 |

烧结矿成本对比 |

铁水成本对比 |

铁水成本排序 |

|

|

基准 |

80.4 |

14 |

5 |

56.23 |

- |

- |

4 |

|

方案1 |

79.4 |

15 |

5 |

56.12 |

-38 |

-41.39 |

3 |

|

方案2 |

79.3 |

15.1 |

5 |

55.89 |

-53.17 |

-49.32 |

2 |

|

方案3 |

77.9 |

16.5 |

5 |

55.48 |

-85.21 |

-56.49 |

1 |

表6 炉渣、铁水成分、碱负荷、锌负荷预测对比

|

方案 |

渣比/Kg/t |

渣比对比/Kg/t |

渣中铝/% |

渣中铝对比/% |

铁水P/% |

铁水[Ti] |

碱负荷Kg/t |

锌负荷Kg/t |

|

基准 |

374 |

- |

16.11 |

- |

0.105 |

0.052 |

2.05 |

0.16 |

|

方案1 |

382 |

9 |

16.04 |

-0.06 |

0.115 |

0.041 |

1.89 |

0.14 |

|

方案2 |

390 |

16 |

15.99 |

-0.12 |

0.121 |

0.037 |

1.90 |

0.13 |

|

方案3 |

401 |

28 |

15.97 |

-0.14 |

0.118 |

0.039 |

1.97 |

0.12 |

3.3系统实验对配矿方案可行性进行实验论证

通过对以上三组方案进行烧结矿成分、高炉渣、铁水成分预测对比,评价其投入烧结、高炉生产实践的可行性后,利用烧结杯实验对配矿方案进行可行性论证,实验分析三组配矿方案对烧结产、质量影响。

3.3.1烧结杯实验主要数据

表7 实验配比

|

方案 |

A低硅精粉 |

B高硅精粉 |

巴混BRBF |

FMG混合粉 |

麦克粉 |

超特粉 |

炼钢OG泥 |

高返 |

磁选粉 |

白灰 |

白云石粉 |

石灰石粉 |

焦粉 |

合计 |

|

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

|

|

基准杯 |

14 |

6 |

|

|

26.48 |

24 |

2 |

9 |

1 |

4.33 |

6.60 |

2 |

4.60 |

100 |

|

方案1 |

5 |

|

6 |

24 |

34.81 |

|

2 |

9 |

1 |

4.52 |

6.88 |

2 |

4.80 |

100 |

|

方案2 |

|

|

11 |

24 |

34.52 |

|

2 |

9 |

1 |

4.63 |

7.05 |

2 |

4.80 |

100 |

|

方案3 |

|

|

6 |

24 |

29.89 |

9 |

2 |

9 |

1 |

4.88 |

7.34 |

2 |

4.90 |

100 |

表8 实验过程指标

|

方案 |

混合料水份/% |

混合料粒度分布(%) |

平均粒径/mm |

点火温度/℃ |

料层厚度/mm |

烧结负压/kPa |

终点温度/℃ |

烧结时间/min |

收缩率/% |

垂烧速度/(mm/min) |

|||

|

>8mm |

5mm~8mm |

3mm~5mm |

<3mm |

||||||||||

|

基准杯 |

8.2 |

7.62 |

13.28 |

23.20 |

55.90 |

3.37 |

1200 |

1000 |

15.69 |

563 |

52.8 |

11.00 |

18.94 |

|

方案1 |

8.3 |

7.84 |

14.93 |

21.63 |

55.60 |

3.43 |

1170 |

1000 |

14.80 |

630 |

48.1 |

18.00 |

20.79 |

|

方案2 |

8.3 |

12.24 |

13.95 |

20.34 |

53.47 |

3.70 |

1159 |

1000 |

16.43 |

593 |

46.4 |

18.50 |

21.55 |

|

方案3 |

8.4 |

7.26 |

16.29 |

24.17 |

52.26 |

3.51 |

1214 |

1000 |

15.40 |

619 |

46.2 |

19.50 |

21.65 |

表9 成品矿粒级组成及强度指标

|

方案 |

粒级组成/% |

平均粒径 /mm |

利用系数 /(t/m2·h) |

成品率 /% |

返矿率 /% |

转鼓指数 /% |

出矿率 /% |

|||||

|

≥40 mm |

25~40mm |

16~25 mm |

10~16 mm |

5~10 mm |

≤5mm |

|||||||

|

基准杯 |

19.72 |

25.00 |

16.98 |

10.50 |

12.66 |

15.14 |

23.8 |

1.52 |

84.86 |

15.14 |

69.00 |

80.03 |

|

方案1 |

20.42 |

22.04 |

17.48 |

10.88 |

13.07 |

16.10 |

23.4 |

1.53 |

83.89 |

16.10 |

67.33 |

78.53 |

|

方案2 |

21.64 |

20.93 |

14.56 |

12.31 |

14.13 |

16.41 |

23.3 |

1.63 |

83.57 |

16.41 |

69.33 |

79.21 |

|

方案3 |

20.20 |

21.30 |

15.20 |

11.97 |

14.41 |

16.90 |

22.9 |

1.59 |

83.08 |

16.90 |

69.00 |

78.40 |

表10 成品矿化学成分

|

方案 |

TFe/% |

FeO/% |

SiO2/% |

CaO/% |

MgO/% |

Al2O3/% |

P/% |

S/% |

MnO/% |

TiO2/% |

V2O5/% |

R |

|

基准杯 |

55.64 |

9.01 |

5.25 |

9.64 |

2.39 |

2.36 |

0.066 |

0.013 |

0.400 |

0.220 |

0.030 |

1.84 |

|

方案1 |

55.35 |

8.60 |

5.14 |

9.85 |

2.11 |

2.54 |

0.069 |

0.008 |

0.440 |

0.190 |

0.020 |

1.92 |

|

方案2 |

55.14 |

8.01 |

5.41 |

10.07 |

2.38 |

2.59 |

0.081 |

0.013 |

0.440 |

0.170 |

0.017 |

1.86 |

|

方案3 |

54.53 |

8.92 |

5.61 |

10.68 |

2.81 |

2.69 |

0.073 |

0.018 |

0.550 |

0.170 |

0.020 |

1.90 |

表11 成品矿冶金性能

|

方案 |

软化性能 |

熔滴性能 |

低温还原粉化性能 |

还原度 RI /% |

||||||||

|

T10% /℃ |

T40% /℃ |

软化区间 /℃ |

Ts /℃ |

Td /℃ |

熔滴区间 /℃ |

ΔPMax /kPa |

S特性 /(kPa·℃) |

RDI+6.3 /% |

RDI+3.15 /% |

RDI-0.5 /% |

||

|

基准杯 |

1122 |

1219 |

97 |

1274 |

1514 |

240 |

29.4 |

3880.2 |

31 |

64.1 |

8.9 |

81.1 |

|

方案1 |

1163 |

1255 |

92 |

1286 |

1460 |

174 |

24.0 |

2144.3 |

45.4 |

72.5 |

7.6 |

78.4 |

|

方案2 |

1168 |

1260 |

92 |

1283 |

1504 |

221 |

26.4 |

3134.9 |

35.3 |

68.7 |

7.2 |

81.7 |

|

方案3 |

1116 |

1218 |

102 |

1264 |

1513 |

249 |

29.6 |

3374.2 |

51.2 |

76.3 |

6.5 |

79.3 |

3.3.2实验分析

(1)试验参数对比

在水份基本一致的情况下,3组方案与基准杯对比,混合料粒度+3mm比例分别增加0.30%、2.43%、3.64%,方案3制粒效果最优,垂直烧结速度分别升高1.85、2.61、2.71mm/min,烧结时间均缩短,收缩率分别升高7.0、7.5、8.5%,终点温度均升高;3组方案因精粉比例大幅度减少,制粒效果改善,垂直烧结速度升高利于增产。

(2)成品矿粒级强度对比

3个方案与基准杯平均粒径相近,25 mm~40mm粒级较基准差异分别为-2.96%、-4.07%、-3.7%;10 mm~16mm粒级比例分别升高0.38%、1.81%、1.47%;10mm~40mm粒级较基准差异分别为-2.08%、-4.68%、-4.01%,返矿率(-5mm粒级比例)分别升高0.96%、1.27%、1.76%,成品率均降低,转鼓指数对比-1.67%、0.33%、0.0%;其中方案2成品粒级与强度指标优于其他方案。

(3)冶金性能指标对比

软化性能从优至劣排序:方案2→方案1→基准方案→方案3;

熔滴性能从优至劣排序:方案1→方案2→基准方案→方案3;

低温还原粉化性能从优至劣排序:方案3→方案1→方案2→基准方案;

还原性从优至劣排序:方案2→基准方案→方案3→方案1;

高温性能指标评价,方案2与方案1较优,3组方案软熔滴落、低温还原粉化、还原度指标较优满足高炉生产需求。

(4)化验成分对比

方案1、方案2、方案3较基准方案品位均降低,成分变化在测算范围内;

3.3.3实验结论

(1)3组方案对比基准方案,垂直烧结速度升高较大,终点温度升高较大,转鼓指数略降,对烧结质量影响较小,利于烧结提产。

(2)方案1和方案2对比基准方案还原性、软化性能和熔滴性能较优,低温还原粉化则方案3最优,但三个方案产品质量指标差别不大,均可以考虑进行工业生产试验。

(3)因褐铁矿、赤铁矿比例增加,制粒效果改善、烧结生产需提高料层厚度,厚料层烧结,延长烧结时间,充分发展烧结过程液相生成流动,改善烧结矿物理和高温性能指标。

根据系统的烧结杯实验论证,最终确定方案2为全外粉烧结配矿方案,并进行工业生产。

4.烧结生产过程控制要点及优化措施

4.1工艺优化措施

针对全部使用外矿粉后,易出现的烧结粒度碎、烧结矿强度差、转鼓指数下降等问题,从燃料粒度控制、混合料水分、烧结终点温度等方面采取了一系列的工艺优化措施。

(1)提高焦粉燃料破碎粒度。焦粉破碎粒度0mm~3mm粒度比例由原≥72%提高至≥75%,进一步改善外矿粉大颗粒粘附焦粉效果,利于烧结料层垂直方向上燃料分布均匀。

(2)烧结矿FeO由原8.5%~9.0%上调至9.0%~9.5%,保证烧结矿粒度和强度同时避免影响烧结矿还原性。

(3)加强一次配料、二次配料工艺管理,保持各物料下料稳定精确,并对FMG混合粉、麦克粉褐铁矿和热返矿进行水雾预润湿,改善制粒效果。

(4)加强一混、二混、烧结机看火岗位和配料岗位之间的联系,保持混合料水分稳定,严禁跑干、湿料,控制烧结机泥辊处混合料水分波动<0.2%。

(5)全外粉烧结后,为适应褐铁矿比例大幅增加对烧结工艺参数要求,将混合料水分由8.0%调整至8.5%。

(6)强化烧结布料管控,坚持厚料层烧结,烧结料层厚度控制在850mm,满铺适当压料,料面布平、均匀,充分利用厚料层烧结的蓄热作用,大烟道负压由原15.5kPa~16.0kPa提高至16.0kPa~16.5kPa。

(7)严格控制烧结终点温度,要求终点控制在倒数第二个风箱,终点温度控制在350℃~400℃,机尾红层控制在1/4~1/3,确保烧好烧透。

4.2适应全外粉烧结的设备改造

(1)将原高比例精粉烧结时烧结机九辊布料器下方的松料器(两层),撤掉下层松料器。

全外粉烧结后烧结料层透气性明显改善,松料器对烧结料层带来二次过分疏松引起的烧结料层透气性不均匀,减少台车宽度方向上的风量分布不均匀引起的烧结过程不均匀。

(2)一混、二混加蒸汽预热,在一混、二混原分段加水管钢丝绳上加设蒸汽管道,每隔50cm增设一组蒸汽喷嘴,向下喷洒蒸汽。同时为降低预热蒸汽中冷凝水对混合料水分波动影响,对预热蒸汽管道加设脱水器,减少蒸汽带水,稳定混合料水分控制。

(3)烧结机台车增设刮料压料一体压料板。使用三块宽度40cm格栅板,长度分别为120cm、100cm、120cm错位放置由铁链固定至进点火器之前。通过格栅板对料层的压覆平整,并将表层大颗粒(粘附燃料少)刮至表层以下。减少料面不平对点火火焰的折射散射,同时可增加料面表层的含碳量,利于改善点火效果,提高烧结料面成矿率。

图3 刮料板及烧结料面点火效果

5. 全外粉烧结生产参数和质量指标对比

5.1烧结生产参数对比

表12 变料前后烧结生产参数

|

项目 |

混合料水分 /% |

混合料粒度 /% |

料层厚度 /mm |

负压 /kPa |

终点温度 /℃ |

废气温度 /℃ |

大烟道温度 /℃ |

燃耗 /(kg/t) |

|

变料前 |

8.05 |

55.30 |

752 |

16.10 |

419 |

139 |

142 |

50.2 |

|

变料后 |

8.52 |

59.55 |

850 |

16.37 |

435 |

132 |

146 |

55.1 |

|

对比 |

0.47 |

4.25 |

98 |

0.3 |

16 |

-7 |

4 |

4.9 |

5.2烧结成品矿成分、质量指标对比

表13 变料前后烧结矿成分、质量指标

|

项目 |

TFe/% |

FeO/% |

CaO/% |

SiO2/% |

MgO/% |

Al2O3/% |

S/% |

P/% |

R |

转鼓指数/% |

<10mm粒级 |

|

变料前 (精粉20%) |

55.79 |

9.02 |

9.89 |

5.27 |

2.36 |

2.33 |

0.011 |

0.064 |

1.88 |

76.75 |

5.11 |

|

变料后 (全外粉) |

55.58 |

9.35 |

9.94 |

5.26 |

2.36 |

2.32 |

0.012 |

0.064 |

1.89 |

76.83 |

4.37 |

|

对比 |

-0.21 |

0.03 |

0.05 |

-0.01 |

0.00 |

-0.01 |

0.001 |

0.000 |

0.01 |

0.08 |

-0.74 |

5.3 烧结成品矿高温性能指标对比

表14 变料前后烧结矿高温性能指标

|

项目 |

还原性RI /% |

低温还原粉化 |

软熔滴落性能 |

|||||||

|

RDI +6.3% |

RDI +3.15% |

RDI-0.5% |

T10%/℃ |

T40%/℃ |

软化区间/℃ |

Ts/℃ |

Td/℃ |

熔滴区间/℃ |

||

|

变料前 |

78.1 |

53.3 |

74.3 |

7.0 |

1185 |

1273 |

88 |

1297 |

1513 |

216 |

|

变料后 |

81.8 |

48.8 |

72.2 |

6.5 |

1161 |

1260 |

99 |

1281 |

1490 |

209 |

|

对比 |

3.7 |

-4.6 |

-2.1 |

-0.6 |

-24 |

-13 |

11 |

-16 |

-23 |

-7 |

通过以上措施,全外粉厚料层烧结,因褐铁矿、赤铁矿比例增加,磁铁矿精粉比例降低,烧结矿还原性得到一定的提高。上调燃料配比,烧结矿FeO适量上控至9.0%~9.5%,保证烧结矿还原性前提下,消除粒度和强度指标变差情况。

全外粉烧结低温还原粉化RDI+3.15指标略降2.1%,处于较优水平,远满足高炉生产用料要求,故不牺牲还原性指标提高低温还原粉化指标。

全外粉烧结矿开始软化温度T10降低24℃,软化区间变宽增大11℃,熔滴开始温度Ts降低16℃,熔滴区间变窄减小7℃,对高炉软熔带滴落带厚度和位置带来一定影响,需通过微调高炉操作方针、优化炉料结构消除。

6.结语

(1)吕梁建龙使用全外粉烧结,摒弃之前经验配矿理念,确定“市场跟踪预测、矿粉性价比测算、矿粉基础特性测定、制定配矿方案、烧结杯实验论证、工业生产实验”整套科学性配矿研究至工业化生产流程。

(2)通过系统的烧结杯实验及高温性能实验,对多个配矿方案进行实验论证,提前总结全外矿粉烧结工艺控制标准,并确定了最佳的全外粉烧结生产配比,为进一步优化配料结构、稳定烧结生产、降低烧结矿成本积累了宝贵的经验。