贾海余 马银刚 王国新

(秦皇岛宏兴钢铁有限公司)

【摘要】在烧结整个生产工艺中,混合机加水的稳定性极大的制约了烧结矿的质量,一直以来都是一个难题。传统方法是岗位工通过观察、搓料来判断混合料水分,进而进行调节,造成混合料水分波动较大,影响烧结矿的质量。所以实现混合机自动加水、稳定混合机制粒粒度是稳定烧结矿的有效保证。

【关键字】混合机;水分;自动加水

1 混合料加水的目的、作用及对生产的影响

烧结所使用的原料包含铁原料、熔剂和燃料全部为粉末状,0-3mm部分含量在80%以上,其中还有大量<0.5mm的粉末状物料。这样细粒级的原料在进行烧结时会严重影响烧结料层的透气性,阻碍烧结过程的进行。因此必须对各原料组分进行混合与制粒,使其成为粒度相对均匀的混合料,来提高料层透气性。由于这些物料自身都含有一定量的原始水分,但其水分达不到烧结要求,因此在烧结原料混合过程中要根据原始水分的大小在混合过程中补充水分。这个过程多用二次混合来进行,一次混合的目的是加水润湿、混匀,而次混合除使物料混匀外其主要目的是制粒造球。

在粉状的烧结料中加水有利于造球,改善料层透气性,加快烧结反应;水分可以使烧结料的表面变的润滑,降低物料表面粗糙度,减少气流阻力;混合料中含有一定的水分,可以改善烧结料层的导热性,使料层中热交换条件变好;水份中H与OH有利于固体燃料燃烧反应。

烧结混合料水分含量是烧结生产工艺中需要严格控制的参数之一,它直接影响烧结生产的效率。烧结混合料水分含量太小,粉状混合料难以成球,烧结料层透气性差负压升高,机尾出现夹生料,烧结矿强度下降,成品率低,返矿量增加,降低生产效率。烧结混合料水分过大,虽然颗粒成球性能好,但会增加烧结过湿层的厚度,增加了气流阻力料层透气性恶化,降低垂直燃烧速度,同样影响生产效率与烧结矿质量。因此,有效控制烧结混合料的水分含量是烧结生产一直迫求的目标。实现混合机自动加水是稳定烧结生产提升烧结产质量的有效保证。

2 改造前混料系统现状

本车间为222m²带烧,配备20台配料秤,通过1H-1胶带机将混合料传送至一混混合机中,落料到2H-1胶带机,传送至二混混合机。加水点在一混混合机,配备看水工一名,上料量或原料结构改变时,根据估算时间,通过手动开关阀门,调节加水量。平时根据观察2H-1胶带机混合料情况,进行适当微调。此种加水方式无法保证水分的稳定性。

3 传统一混自动加水实现方法

3.1 实现方法

在一混混合机与二混混合机之后加装水分分析仪,一次混合机加水80%-90%,二次混合机进行补水微调,以水分为基准对调节阀PID调节,控制加水量在一个稳定区间。

3.2 优点

可以根据混合料水分对加水量进行调节

3.3 缺点

(1)各配料秤下料并非一致不变,人为因素或非人为因素料下料量或下料结构发生变化,一次混合机加水调节要滞后5-10分钟,二次混合机滞后1分钟,无法及时做出反应。

(2)由于烧结混合料成分复杂,同时受到粉尘、水蒸气、光照、物料颜色影响,常规水分分析仪影响很难精确测量实际水分。

4 探索不同的自动加水方式

常规的自动加水更像是“事后补救”。我们认为实现自动加水的前提,是根据混合料各种原料原始水分含量,和对下料量变化的掌握,从而按时、按需调整加水量从而满足生产需求。

5、混合机自动加水可行性分析

5.1、自动加水功能要求

(1)生产稳定状态下可以随时实现手动、自动切换

(2)料批变动时加水量可以自动跟踪

(3)各配料秤下料有偏差时,一混加水能及时做出调整

(4)加水量稳定性偏差控制在±0.1%

(5)混合机停机时加水阀自动关闭

(6)加水调节阀故障时可在线处理,不影响生产

5.2 难点

(1)从配料称开始计算水分偏差,控制加水调节阀

(2)每台配料秤下料并非同时到达混合机

(3)加水调节阀精度满足控制要求

5.3 自动加水原理

(1)控制原理

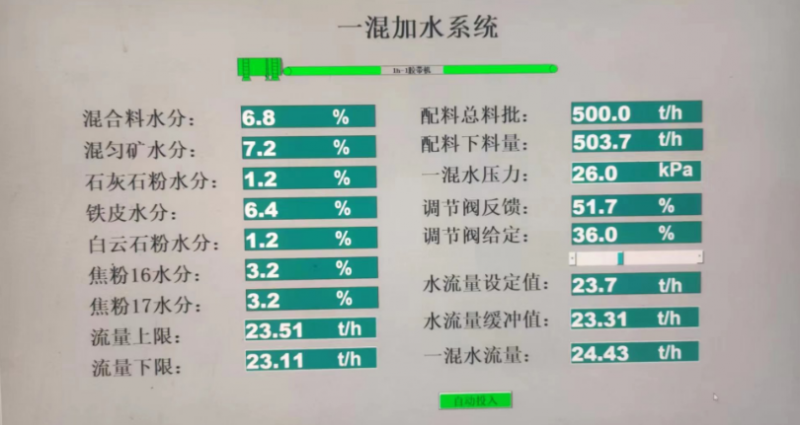

稳定生产时,在上料结构恒定情况下,理论上加水量应该时恒定值,但实际情况是由于料客观原因如:料仓、配料秤下料不稳定等其他不确定性因素,造成下料不稳定,引起水分波动,所以最好从源头解决水分不稳定状况。每班需要对混合料、混匀矿(含铁矿)、石灰石粉、白云石粉、铁皮、焦粉等进行水分实际测量得出水分数据,返矿、除尘灰水分不做水分检测,输入上位机画面,一般按照0或者1进行计算,一般情况下,混合料水分在6.9-7.1之间,可以以7.0水分为基准值,通过计算各料种水分系数、下料量偏差值,可以得出每台配料秤由于下料不稳造成的水分偏差。生石灰不仅需在物理上有水分需求,参与反应的化学水分也应计算在内。

(2)计算公式

物理水分:

水分系数=实测水分-混合料水分

下料偏差=实际下料量-设定下料量

水分偏差=水分系数×下料偏差

化学水分:

CaO+H2O=Ca(OH)2

生石灰的分子质量为56,水的分子质量为18,钙点为85

水分偏差(化)=生石灰下料偏差×0.85/56×18

(3)水分偏差累加

每台配料秤距离一次混合机距离不同,同一时间落料并非同时到达一次混合机。经过测算,每台配料秤落料到达一次混合机时间如下

|

1#称 |

2#称 |

3#称 |

4#称 |

5#称 |

6#称 |

7#称 |

8#称 |

9#称 |

10#称 |

|

116.21s |

111.21s |

106.18s |

101.21s |

96.11s |

91.22s |

86.19s |

80.61s |

75.64s |

70.63s |

|

11#称 |

12#称 |

13#称 |

14#称 |

15#称 |

16#称 |

17#称 |

18#称 |

19#称 |

20#称 |

|

65.72s |

62.16s |

59.68s |

55.81s |

50.10s |

45.19s |

40.01s |

35.12s |

30.07s |

25.02s |

混合料从进混合机到出混合机大约需要4分钟,有较高容错能力,因此每台配料秤到达一次混合机时间间隔按照5s计算,通过程序对能同时进入一次混合机时的水分偏差进行实时累积,得出总水量偏差,计算水量缓冲值,加水调节阀跟踪水量缓冲值,进行PID调节。

水量缓冲值=水量设定值+总水量偏差

(3)稳定性调整

为保证加水稳定性,防止加水调节阀振幅过高或震荡不停,在此设定调节区间,以水量缓冲值为基准,上下浮动区间设定为±0.2t,解决调节疲劳问题。

(4)料批跟踪

料批变动时根据加水量进行跟踪

加水设定值(现)=加水设定值(原)/料批×(料批-原料批)

6 项目实施

6.1 硬件选型

(1)电磁流量计:MFC10157110A005EH1401111

(2)电动调节阀:3610LSB-50

(3)加水管道:DN100

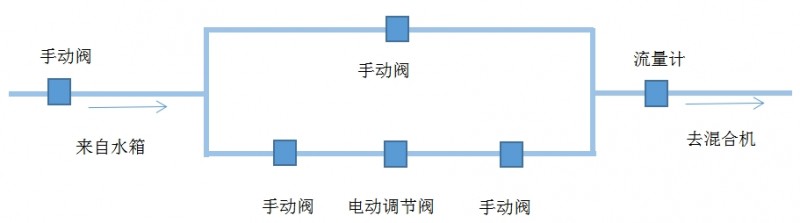

6.2、硬件安装示意图

电动调节阀故障时、切换到手动旁路,不影响正常生产

6.3 系统控制

编制程序及上位机画面,满足条目3.1提出的系统要求

7 结论

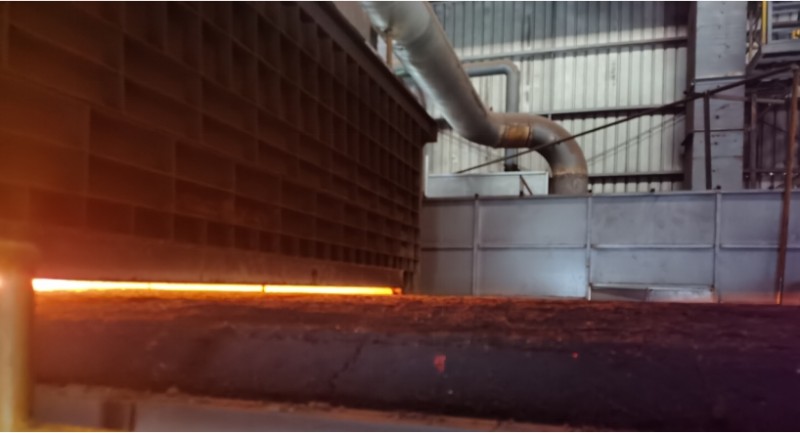

改造后,通过一个月的观察实践进行验证,水分稳定性较人工调节有了显著的提高,水分精度可控制在±0.2%之内,有效降低了看水工的劳动强度,减少了生产波动,料层厚度可稳定控制在900mm以上,烧结自返率下降了约1%。证明这种自动加水模式科学可行,达到了预期效果。

出点火炉料层厚度可达930mm左右 。