胡绍磊 单良杰 孙岳琦 付经舟

(鞍钢股份鲅鱼圈钢铁分公司炼铁部 辽宁省营口市鲅鱼圈区 邮编 115007)

摘要:自2008年投产以来。我部受生产原料煤质量下降影响,煤粉颗粒杂物过多,冲击严重加大了布袋系统内部材料的磨损,由于煤粉设备是易燃易爆区域,泄漏后污染外排,有严重的安全隐患。极易发生火灾及爆炸事故。影响高炉生产及不利于煤粉安全生产,也不能保证相关维修职业身体健康,增加企业环保压力,需要攻关改进。

关键词:煤粉;布袋箱;磨损;火灾

1 工作原理:

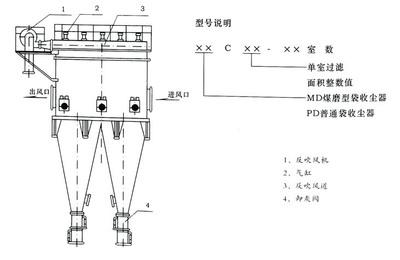

炼铁煤粉机组由四台HP1063磨煤机组成。每台小时产量约45吨。24小时生产,机组年产量约95万吨。每台配套一组处理风量145000m3/h的布袋反吹系统。布袋设备正常工作时,含尘气体与煤粉颗粒由进风口进入灰斗,一部分较粗的尘粒由于惯性碰撞或自然沉降等原因落入灰斗,其余大部分尘粒随气流上升进入袋室,经滤袋过滤后,尘粒被滞留在滤袋的外侧,净化后的气体由除尘布袋内部进入上箱体,再由阀板孔、排风口排入大气,从而达到收尘的目的。随着过滤的不断进行,收尘器阻力也随之上升,当阻力达到一定值时,清灰控制器发出清灰命令,首先将提升阀板关闭,切断过滤气流;然后,清灰控制器向脉冲电磁阀发出信号,随着脉冲阀把用作清灰的高压逆向气流送入袋内,滤袋迅速鼓胀,并产生强烈抖动,导致滤袋外侧的粉尘抖落,达到清灰的目的。由于设备分为若干个箱区,所以上述过程是逐箱进行的,一个箱区在清灰时,其余箱区仍在正常工作,保证了设备的连续正常运转。

|

序号 |

项目 |

单位 |

参数 |

|

1 |

处理风量 |

m3/h |

145000 |

|

2 |

过滤风速 |

m/min |

<0.7 |

|

3 |

清灰方式 |

|

离线分室清灰 |

|

4 |

过滤面积 |

m2 |

3800 |

|

5 |

设备阻力 |

Pa |

<1500 |

|

6 |

入口含尘浓度(标况) |

g/Nm3 |

400~600 |

|

7 |

出口含尘浓度 |

mg/Nm3 |

<50 |

|

8 |

分室数 |

室 |

12 |

|

9 |

排数 |

排 |

2 |

|

10 |

滤袋规格 |

mm |

Φ130×6000 |

|

11 |

袋笼规格 |

mm |

Φ126×6000 |

|

12 |

滤袋材质 |

防静电复合薄膜滤料,克重550g/m2 |

|

|

13 |

滤袋数量 |

条 |

|

|

14 |

进气温度 |

℃ |

≤130℃ |

|

15 |

漏风率 |

% |

≤2 |

|

16 |

设备耐压 |

Pa |

-20000 |

|

17 |

脉冲阀数量 |

- |

按实际需要量计 |

|

18 |

星形卸灰阀排灰能力 |

t/h |

≥ 35 |

|

19 |

脉冲阀规格 |

- |

DC24V,3″ |

|

20 |

外形尺寸 |

mm |

210-220mm |

2 设计关键:

1.防燃结构设计:在收尘器内易积灰处加设防尘板,消除收尘器内部所有积灰面,抑制了煤粉的自燃。为了防止收尘器内部结露及堵料,利用厂里废气对收尘器进行蒸汽保温,并在灰斗上加设料位计、振动器,御防灰斗内部积灰。

2.采用大口径脉冲阀进行多点高压脉冲清灰,清灰强度大,清灰彻底。

3.采用导流管,清灰时,经导流后的压缩气体均匀地进入各布袋,使得清灰更为均匀。

4.采用带防爆锁的可调式防爆安全阀,可根据具体情况来调整卸爆压力,这种形式的防爆装置密封性能好,且释爆压力设置更加合理、便捷。

5.首次提出在收尘器各室的出口调整过滤气流,当收尘器内各箱体因风量分配不均而出现负荷偏置以致阻力上升时,可以很方便地通过调整提升阀门的开度来达到气流均布的目的。调整时,人可在不停机的情况下在室外进行操作,方便、灵活。

6.采用改进型的浅斗式回转下料器,使得下料更为连续、流畅。

7. 在实际生产中制订有煤粉制备系统安全生产操作规程;需要各方面技术的力量应全面保证,只要严格遵守操作规程,谨慎操作,并不断总结经验,避免发生事故。

8. 在生产中一方面应注重防止布袋结构内煤粉杂物、煤粉堆积自燃的情况发生,更应严格防止明火引入布袋收尘器内,避免发生火灾爆炸事故。

需要特别注意的是,对于煤的挥发分高低及煤粉细度的控制应有一个综合的认识,煤粉挥发分较高对煤粉燃烧有利,但挥发分高、细度细的煤粉着火点低、容易自燃,有些水泥厂的煤粉挥发分达到33~35%、细度达到筛余4%时,煤粉极易自燃,因此,多次发生燃爆事故。因此,建议煤粉挥发分可控制在30%左右、细度筛余6~10%、水分1~1.5%,既能满足烧成系统的工艺要求,降低煤粉制备电耗,又能有效防止燃爆事故发生。

需要在实际生产中,维修需要遵循炼铁部的煤粉制备系统安全生产操作规程;根据系统的工艺要求,制度作业,才能有效防止燃爆事故发生。还需要发动员工进行管理维护,实行专人管理与员工维护相结合。严格执行操作管理制度,充分发挥除尘器的效能。实践证明,如果除尘器管理不当,即使好的除尘器,也收不到预期的效果。就布袋除尘器而言,如果管理不善,在运行期间不能保证清灰,除尘效率就大大降低,以至于布袋除尘器失灵。所以在布袋除尘器投产时,就要向操作人员讲明除尘器维护管理的重要意义。只有发动员工把除尘器维护管理工作做好,充分发挥设备的效能。选择了合适的除尘器,如不进行科学的维护和管理,除尘器就不可能长期的正常运转。只有 对除尘器进行认真的维护和管理,才能使除尘器处于好的运转状 态,并可延长其使用寿命。

3 理论指标与环境条件

对比现有技术更新材料的强度的办法,需要满足一定的生产指标与环境条件:

温度:煤磨袋收尘器对于进口风温有较严格的限制,既要防止超温引起煤粉燃爆,又要防止低温引起结露,合适的使用温度范围是55~75℃。

阻力损失:收尘器阻力有滤袋阻力及风道、阀门阻力两种,其中滤袋阻力随过滤收尘清灰过程中发生的变化,总体的阻力损失约为1500~1800Pa。

过滤风速:过滤风速是袋收尘器的重要技术参数,直接影响到收尘器的运行效果和滤袋使用寿命。一般在含尘浓度高时,过滤风速应取较低速,反之应取较高速;粉尘颗粒细时,过滤风速应减小;因过滤风速高会加重滤袋负担,增加系统阻力,最终导致滤袋寿命缩短,清灰效率低;风速过低时则会增加过滤面积,导致设备规格加大。在一般情况下,煤磨袋收尘器的过滤风速可选择在0.8~1m/min左右。

过滤面积及滤袋数量:根据处理风量及风速可以推算出过滤面积及滤袋数量,选配出相应的收尘器型号规格。

压缩空气耗气量:根据清灰周期、每室配置的脉冲阀数、脉冲阀喷吹气量大致核算,收尘器设备选型样本中也给出了耗气量数据。当配备空压机站压缩空气时,耗气量应富余50%;采用独立空压机供气时,则耗气量应富余100%。

4 改造过程分析:

2019-2020年由于结构老化,系统内部磨损严重。特别是由于喷吹生产原煤因为成本的原因,在原煤中加入了10%以上的焦粉,使整个中速磨在研磨煤粉的生产过程中,生产的煤粉气流颗粒直接冲击在布袋箱迎风板处,在煤粉和焦粉颗粒旋流交替摩擦作用下,板材损耗极大,每次维修不足3个月就迅速磨损变薄、窜风,结构强度降低,磨损剧烈,停机检查发现,煤粉和焦粉颗粒旋流吹坏结构,磨损造成局部溃缩变形,板材破损吹漏,布袋箱漏风失效,煤粉灰尘外逃,污染大气环境。必须停机维修焊补后方能正常生产。由于煤粉区域是易燃易爆环境,极易发生火灾及爆炸事故。影响生产及不利于煤粉稳定生产。原设计煤粉布袋箱体迎风板,材料为Q235钢板,由于鞍钢喷吹生产原煤因为成本的原因,在原煤中加入了10%焦粉,使整个中速磨在研磨煤粉的生产过程中,生产的煤粉气流颗粒直接冲击在布袋箱迎风板处,在煤粉和焦粉颗粒旋流交替摩擦作用下,板材损耗极大,不足3个月就迅速磨损变薄、窜风,结构强度降低,磨损剧烈,造成局部溃缩变形,板材破损吹漏,布袋箱漏风失效,煤粉灰尘外逃,污染大气环境。必须停机维修焊补后方能正常生产。

因此需要设计制作一种装置,满足鲅鱼圈煤粉设备在生产高负荷磨损状态下,能够可靠延长设备的使用寿命、促进设备整体安全,降低维修生产成本,提高机器性能、完善系统设计。保证高炉连续喷煤。为了不改变原布袋箱体结构的功能基础上,增加迎风板处对煤粉的抗磨性,对内外表面结构进行耐磨材料加固、安装抗磨损材料将摩擦颗粒和金属板壁隔离,降低摩擦机会,大大提升布袋箱体迎风板的整体使用寿命。

(一)对内外表面增加多组外部框架分层,加强结构强度,防止溃缩变形。

(二)在重点气流冲击板体表面上增加菱形龙骨并外涂耐磨材料。在磨损位置设计增加了多处框架结构,保证耐材整体强度。

(三)板壁内外涂抹耐磨材料,涂抹一层15-20mm厚耐磨材料,高于龙骨5mm。(如下图1)抹平并40小时干燥定型,使材料达到预计的耐磨强度。

图1 板壁内外涂抹耐磨材料方法施工案例

(四)耐磨材料中增加混合多种高强度金属合金丝、进一步提高板体表面耐磨材料的抗磨性。

(五)结构加强,每隔500mm增加50角钢加固,增加结构强度,防止板材变形,耐材开裂。

图2 板壁内壁涂抹耐磨材料后的施工照片

图3 板壁外壁涂抹耐磨材料后的施工照片

改造后的板壁(如图2、图3)表面被耐磨材料覆盖,保护、可以杜绝颗粒尘流冲刷壁板,抑制布袋箱板壁磨损穿孔引起的停产事故,杜绝此类事故。安装了这种保护装置后,有效降低了更换箱体备件的维修成本,提高了布袋箱设备的开动率。降低维修成本,提高设备开动率,减少职业疾病的危害,减少生产损失。

5 改造方案简介

2020年,我们利用以往的经验,希望采用简单方案,可以满足煤粉生产高负荷磨损状态下的使用寿命,在不改变原布袋箱体结构的功能基础上,采纳了对内外表面结构进行加强的耐磨材料加固方案。

设计安装抗磨损材料将摩擦颗粒和金属板壁隔离,降低摩擦机会,大大提升布袋箱体迎风板的整体使用寿命。可以延长设备的使用寿命一倍以上、增加迎风板处对煤粉的抗磨性。

我们制作一种装置,希望满足鲅鱼圈煤粉设备在生产高负荷磨损状态下,能够可靠延长设备的使用寿命、促进设备整体安全,降低维修生产成本,提高机器性能、完善系统设计。保证高炉连续喷煤。为了不改变原布袋箱体结构的功能基础上,增加迎风板处对煤粉的抗磨性,对内外表面结构进行耐磨材料加固、安装抗磨损材料将摩擦颗粒和金属板壁隔离,降低摩擦机会,大大提升布袋箱体迎风板的整体使用寿命。

第一步对内外表面增加多组外部框架分层,加强结构强度,防止溃缩变形。

第二步,在重点气流冲击板体表面上增加菱形龙骨并外涂耐磨材料。在磨损位置设计增加了多处框架结构,保证耐材整体强度。

第三步,板壁内外涂抹耐磨材料,涂抹一层15-20mm厚耐磨材料,高于龙骨5mm。(如下图1)抹平并40小时干燥定型,使材料达到预计的耐磨强度。

效益计算:

按事故成本计算,漏粉停机一次处理检查调整时间为5个小时,影响高炉停止喷煤4个小时以上,造成焦比上升,按2018年度一座高炉每天产铁9000吨计算,每小时产铁375吨,全焦冶炼与焦炭加喷煤冶炼,每吨铁多用0.14吨焦炭,每小时共用焦炭为0.14×375=52.5吨,焦炭平均价格为1350.53元∕吨,计每小时损失成本大约为1350.53×52.5=70902.825元.4小时损失成本大约28.36万。如果按照每年一座高炉平均事故为1次。两座高炉平均淌煤停机事故为2次计算。公式:28.36万元×2座×1次=56.72万元 年产生效益为56.72万元。

6 整改及思考

通过对煤粉系统的应用环境的剖析得知。一个良好的持续性的维修需要可控量化宽松的生产使用环境,平稳的运行环境、可靠可控的磨损,合理安排的使用按点检标准定期检查制度,形成的稳定开放的检修环境,都是保证磨煤机布袋系统安全长寿使用的必要条件。同时考虑设备高温使用环境,应该避免并且减少杂物进入布袋结构,避免火灾,与不必要的停机检查,提高整体生产效率。抑制火灾保证设备使用安全。

7 结束语

通过布袋系统使用状态分析,分析布袋结构失效的原理,了解到布袋系统作为磨煤机系统设备中的重要零部件,需要控制产能,稳定温度,选择正确的风量,监控出入口的健康状态,都是保证磨煤机布袋系统健康长寿使用的必要条件。也将对节能减排,提高设备使用效率发挥重要的作用。保证磨煤机布袋系统正常生产,稳定高炉运行。

参考文献:

[1] 脉冲布袋除尘器环境国家条件 HCRJ 013—1998

[2] 脉冲喷吹类袋式除尘器 JB/T 8532—1997