王勇 张辉 董红梅 晋荣 薛涛

(陕西龙门钢铁有限责任公司)

摘 要:针对高炉热风炉手动烧炉,提出了智能化改造方法和防范措施。

关键词:高炉热风炉;智能优化;能效提升;效益

1 引言

随着中国经济的不断发展,能源问题日益突出,钢铁冶金作为高能耗产业,成本上涨的压力越来越大。大力发展循环经济是实现钢铁企业可持续发展的必由之路,它的实质就是以尽可能少的资源消耗,尽可能少的环境代价实现最大的经济和社会效益。

高炉热风炉是高炉鼓风的预热器,主要为高炉炼铁提供热风以降低焦比。

2 前言

陕西龙门钢铁有限责任公司坚持科学发展观念,走可持续发展之路,把环境保护、节能减排作为重中之重。着力发展循环经济和清洁生产,于2008-2014年期间顺应国家钢铁产业发展政策和要求,全面提升装备水平,先后建成五座高炉,1#高炉配套4座热风炉,其余2#3#4#5#高炉各配套3座热风炉。送风温度指标都控制在1200℃及其以上,一方面是为了节能降耗,提高公司产品的竞争能力,另一方面可有效利用高炉副产的高炉煤气。不仅可为公司节减大量的燃料费用,从而降低产品成本,也为国家节省大量的能源,符合国家关于节能降碳和资源综合利用政策。

3 高炉热风炉智能烧炉工艺:

3.1 炼铁高炉热风炉工艺介绍:

3.1.1 高炉热风炉工艺;

工作流程:

(1) 烧炉阶段:高炉副产的煤气和助燃空气在热风炉顶部燃烧室内燃烧产生高温热烟气,热烟气自上而下通过热风炉内的蓄热体完成热量交换,蓄热体吸收烟气热量蓄积热能。热量交换后的低温烟气到后续喷煤工艺继续利用其热能。

(2) 送风阶段:热风炉停止烧炉,从热风炉底部鼓入冷风(空气),冷风(空气)自下而上通过热风炉蓄热体完成热量交换,最终将冷风(空气)加热至1200℃以上形成热风,通过混风调节至热风温度稳定。最终将热风送入高炉内。

热风炉运行制度为两烧一送,保证热风持续稳定的向高炉供应。冷风(空气)在热风炉内吸收的热量,来源于煤气燃烧放出的热量,所以,热风炉实际上是一种热量转换器,它把煤气的化学热转换成热风的物理热,用于高炉冶炼,达到降低焦比的目的。

3.1.2 高炉热风炉智能烧炉工艺流程图:

高炉热风炉智能烧炉工艺流程图

4 高炉热风炉现状及改造必要性:

4.1. 高炉煤气消耗在炼铁厂动力能源成本中占比约为16%较大,而且可控节约空间有限,动力能源成本的不断强化管控,智能制造项目又亟待提升,目前高炉热风烧炉方式仍然为人工手动烧炉,人工烧炉操作效能和操作精确度较低,煤气消耗较高,不符合钢铁行业高质量发展及公司降本增效局势发展。

4.2.煤气管网压力波动较大而且频繁,对人工手动烧炉影响大,司炉工调节频繁工作劳动强度很大。

4.3.人工手动烧炉受人为因素影响大,每班操作水平及个人经验有一定的差异化不利于关键的参数指标长周期稳定运行。

4.4人工手动烧炉因误操作和没有故障预警分析能力,系统生产安全性较低。

4.5因煤气热值频繁波动,人工手动烧炉无法及时调整至最佳空燃比,造成煤气资源浪费。

5 高炉热风炉智能优化节能改造:

5.1 建设内容

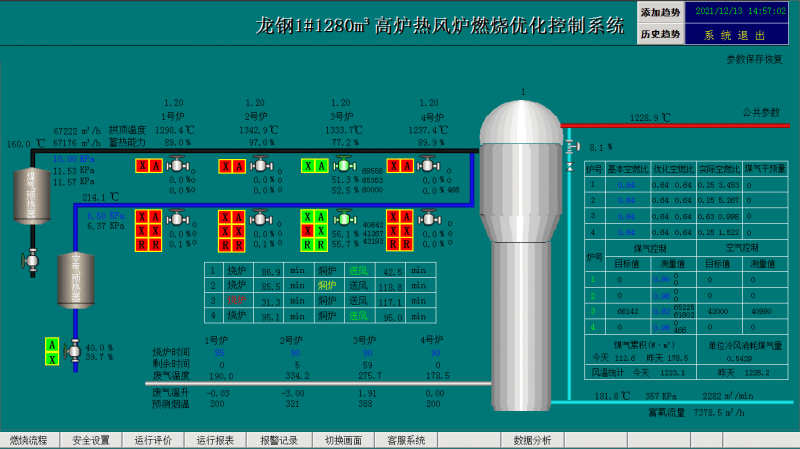

在1#2#3#4#控制室各新增一套智能优化控制系统,用于运行独立的智能优化软件及配套的数据库系统。通过OPC通讯的方式使智能优化控制系统与PLC系统实现无扰切换。第一部分实现热风炉智能优化烧炉,采用模糊过程控制自动化调节,首先上线环保模式,在乙方配置的智能烧炉专家系统控制下合理配加转炉煤气,在环保模式下实现热风炉烟气环保达标,其次在热风炉支管流量计故障情况下,同样能够实现良好的无流量智能控制性能,热风炉拱顶温度、烟气温度指标优于同等情况下手动烧炉指标;第二部分具有大系统协调功能,实现1#2#、3#4#高炉煤气资源自动调度协同,避免两座热风炉同时换炉操作造成的管网压力波动。

5.2 技术方案

5.2.1在控制室新增安装智能优化控制系统,与原PLC系统对接实现无扰切换。

5.2.2由专业公司根据热风炉烧炉运行情况对智能优化控制系统进行调试维护,直至智能优化系统运行热风炉参数至最佳状态。后续给运行班组进行技术培训完全熟练掌握智能优化控制系统运行与控制点设定后交付运行正式投入生产。

5.2.3主要零部件更换表:

1#2#3#4#高炉热风炉智能优化节能改造

|

设备名称 |

型号 |

单位 |

数量 |

备注 |

|

高炉热风炉智能烧炉专家系统软件 |

|

套 |

4 |

|

|

远程服务系统 |

4G远程无线调优移动设备插上时申请接入远程服务,拔下后自动退出。 |

套 |

4 |

|

|

智能预警音箱 |

|

套 |

4 |

|

|

工控机 |

研华610L(CPU:酷睿I7 、运行内存16G 、固态256G+机械硬盘1T) |

台 |

4 |

|

|

显示器 |

飞利浦22寸 |

台 |

4 |

|

|

氧化锆氧分析系统 |

ZN-OSP(氧探头为澳大利亚进口SIRO2氧传感器,同时具有CE认证证明及SIL安全认证证明) |

套 |

13 |

其中1#炉4套其余3套。 |

6 TRT改造所投资费用:

项目总投资233.8万元。其中1#2#高炉智能烧炉投资费用106.8万元,3#、4#高炉智能烧炉投资费用127万元(含掺烧转炉煤气控制二氧化硫指标功能)。

7.改造取得效益评价:

7.1经济效益:

7.1.1. 1#2#1280m³高炉能效提升改造效益:

以1#炉为例:

1、按照原方案进行改造,主要实现了热风炉实现了无流量智能烧炉,热风炉拱顶温度波动稳定性明显改善,同工况风温情况下,高炉煤气节能率为4.32%。

2、按照计划工期进行了改造,45天内完成改造。

3、智能烧炉节能率测试,智能烧炉阶段(4月15日—4月19日)日均煤气消耗为1662276m³/d、风量为2458m³/min,手动烧炉阶段(4月22日—26日)日均煤气消耗为1747933m³/d、风量为2473m³/min ,高炉煤气单价为0.1元/m³,前后风温均为1230℃,高炉煤气折标系数为1.286tce/万m³,年运行时间按照330天,手动烧炉煤气消耗按照174万m³/d进行相关数据核算,具体创效如下:

年创效=330*174*0.1*4.32%=248.05万元

年节标煤=330*174*4.32%*1.286=3189.98tce

验收结论:1#高炉智能烧炉投运后,高炉煤气节能率为4.32%,符合技术协议节省煤气用量不小于3%要求,每年节约费用为248.05万元,且节能效益可观。

7.1.2 3#4#1800m³高炉能效提升改造效益:

以4#炉为例:

1、按照原方案进行改造,主要实现了热风炉无流量智能烧炉,热风炉拱顶温度波动稳定性明显改善,同工况风温情况下,高炉煤气节能率为4.37%。

2、按照计划工期进行了改造,60天内完成改造。

3、智能烧炉节能率测试,按照技术协议高炉煤气消耗量=转炉煤气消耗量*1.5,智能烧炉阶段(5月12日—5月16日)日均煤气消耗为2731169m³/d、风量为3608m³/min,手动烧炉阶段(4月19日—23日)日均煤气消耗为2848813m³/d、风量为3599m³/min ,高炉煤气单价为0.1元/m³,前后风温均为1230℃,高炉煤气折标系数为1.286tce/万m³,年运行时间按照330天,手动烧炉煤气消耗按照280万m³/d进行相关数据核算,具体创效如下:

年创效=330*280*0.1*4.37%=403.79万元

年节标煤=330*280*4.37%*1.286=5192.73tce

验收结论:4#高炉智能烧炉投运后,高炉煤气节能率为4.37%,符合技术协议节省煤气用量不小于3%要求,每年节约费用为403.79万元,且节能效益可观。

7.1.3.总能效提升改造效益:

4座高炉年节能效益达到1000万元以上,投资回收期1年以内,节能效益显著。

7.2.其它效益:

(1)通过高炉热风炉智能优化改造后系统自控率达到95%以上,大大降低司炉人员的劳动强度,让其从以前的操盘变为监盘,如遇到指标波动状况语音预警系统会主动提示,再进行人工干预。

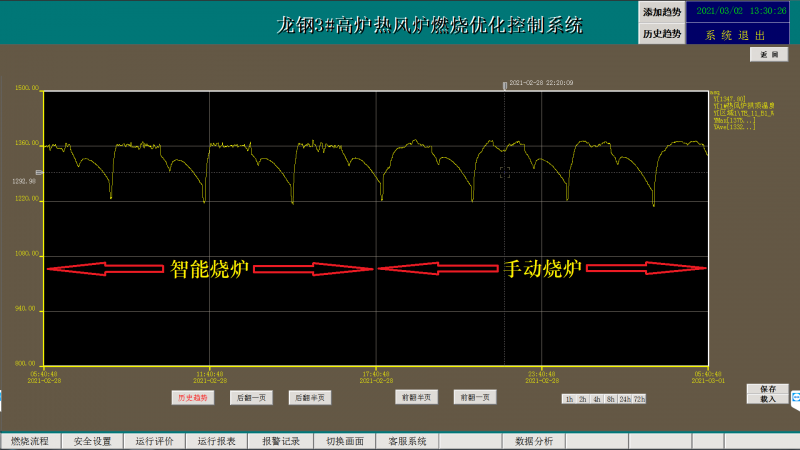

(2)全年操作运行水平统一且安全稳定性大幅提升。同时也降低热风炉系统设备的检修维护费用,延长了蓄热体的试用寿命。热风炉拱顶温度手动烧炉与智能优化烧炉对比见下图:

8、高炉热风炉智能优化烧炉的潜力:

8.1经过2年多对智能优化烧炉的研究应用,在系统投运后需要保证现场阀门仪表的性能。这样才能使优化效果更佳。

8.2.通过智能优化烧炉后,各个高炉对煤气管网的需求趋于稳定。错峰换炉进一步起到了稳定煤气管网压力的作用,对所有的煤气用户系统设备都起到了稳定生产的作用。

8.3. 在部分支管流量计故障时启动无流量烧炉功能能够很好的客服短期内仪表故障对生产运行带来的影响,保证系统安全稳定运行。

8.4. 后续计划对5#高炉热风炉进行智能优化节能改造,在对5座高炉16座热风炉实施大系统协议智能优化控制,这将会进一步稳定煤气管网压力,也可使整体煤气节能效益再度提升。

9 结束语:

高炉热风炉智能优化节能改造在龙钢公司得到了很好的应用,项目实施后效果显著,一方面响应了国家节能减排的政策,充分利用了高炉煤气热能。另一方面热风炉运行的安全稳定性,降低公司的煤气消耗。

后续在高炉热风炉智能烧炉与煤气管网大系统协调优化控制方面还需要我们不断探索、提升指标,为国家节能减排做出更大的贡献。