王玉新

(河北津西钢铁集团技术中心)

摘要:总结了烧结厂竖炉车间皂土消耗居高不下,炉况顺行不畅产量低迷等原因分析。对使用镍矿降低皂土消耗、提高生球质量、提高球团产量进行了探讨,并对实施后的生产问题提出几点建议。

关键词:镍矿、合格率、质量、降低、提高

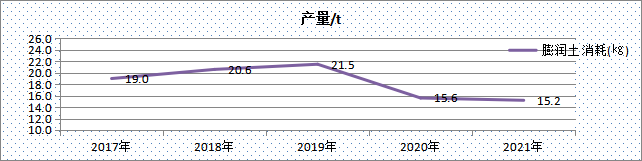

河北津西钢铁集团有限公司在竖炉生产阶段设备工艺比较老化尤其是在成本压力较大,节能降耗过程中取消了润磨机工艺后,铁粉粒度高低参差不齐使球团矿产量一直处在低迷过程中,使膨润土消耗最高在21.5%。2020年为解决皂土消耗高,产量低的问题,烧结厂引进镍矿参加竖炉配料工艺有效解决了此项问题。通过烧结全体干部员工的努力和精细管理、精确操作‚球团皂土消耗、产量、质量得到了大幅提高(见表1、表2)。

烧结厂球团皂土指标

|

烧结厂球团矿其它经济指标 |

|||

|

时间 |

产量/t |

利用系数 |

生球合格率(10-16)mm |

|

2017年 |

1720 |

7.17 |

75.20% |

|

2018年 |

1750 |

7.29 |

76.10% |

|

2019年 |

1735 |

7.23 |

73.10% |

|

2020年 |

1810 |

7.54 |

80.00% |

|

2021年 |

1860 |

7.75 |

80.70% |

从表1、表2中可以看出‚球团矿质量指标及生球合格率逐年提高‚特别是2021年的变化明显。这主要是2020年随着镍矿的投入生球合格率提高、皂土消耗降低、利用系数提高。这是我们镍矿的投入、球盘、辊筛系统的改造、规范指引员工操作的结果。

降低膨润土消耗、提高生球质量的途径。

1 原料对造球生球质量的影响

1、随着铁精矿粉配入量的增大,铁精粉的粒度及粒度组成也在发生变化,近几年来铁精粉粒度在-200目55%-80%之间波动。导致皂土配比频繁调整、生球质量发生波动影响竖炉正常生产、指标的完成。铁精粉情况(见表3)

|

日期 |

名称 |

TFe |

SiO2 |

TiO2 |

CaO |

Al2O3 |

S |

Zn |

粒度 |

|

2017年 |

铁精粉 |

64.56 |

4.85 |

0.88 |

1.23 |

1.02 |

0.082 |

0.012 |

74.30 |

|

2018年 |

铁精粉 |

65.51 |

4.46 |

1.06 |

1.05 |

0.86 |

0.048 |

0.011 |

73.67 |

|

2019年 |

铁精粉 |

65.46 |

4.17 |

0.97 |

1.09 |

0.76 |

0.058 |

0.012 |

70.00 |

|

2020年 |

铁精粉 |

65.78 |

4.58 |

0.68 |

0.95 |

0.80 |

0.062 |

0.012 |

77.50 |

|

2021年 |

铁精粉 |

65.93 |

4.90 |

0.67 |

0.99 |

0.82 |

0.070 |

0.011 |

78.90 |

2017年-2019年铁精粉粒度在全年平均70%-74.0%之间波动。2020年以后我单位为竖炉生产稳定,出台了对铁精粉粒度的考核监管规定,并写入采购合同。把粒度<75%单独存放给烧结用,粒度≥75%作为竖炉用料。有效的改善了生球的成球性能和造球盘内母球的形成。

2、膨润土对造球的影响

膨润土是一种良好的粘结剂‚它能提高生球的成球性能。膨润土的主要成分是蒙脱石 其吸水性强并具有一定粘度‚配用后使铁精矿间的结合力大大增加‚有利于铁精矿的成球。在生产中‚膨润土如用量过大‚则在造球过程中‚母球很难长大‚膨润土用量过小则母球不易形成‚且生球强度差‚粉末多不利于竖炉焙烧。故在造球生产中膨润土应根据铁精矿的不同有一个合适的配比用量。其化学成分及物理性能(见表4)。

|

货物名称 |

胶质价 |

膨胀容 |

蒙脱石 |

吸水率 |

水份 |

粒度<200目 |

|

钠基皂土 |

490 |

15 |

69.5 |

360 |

16.9 |

92 |

|

钠基皂土 |

490 |

18 |

70.21 |

401 |

17.0 |

93 |

|

钠基皂土 |

480 |

20 |

68.9 |

320 |

15.8 |

94 |

表可以看出我厂的膨润土质量不是很好,水分高、粒度和吸水率还提高的空间,该膨润土属于一般的钠基膨润土。

2 配加镍矿

我单位2013年为节能降耗取消润磨系统,炼钢污泥投入竖炉生产。随着环保压力的增大2017年炼钢污泥取缔且铁粉粒度粗细参差不齐,水分忽高忽低导致造球盘内母球不易长大、抗压强度低、生球落下次数不达标。2020年我单位购入价格较低、粘性较大的镍矿进行参加配料。鉴于镍矿水分高、粘性大的特性镍矿与铁精粉执行3:1的比例在料场进行混办。混办好的镍矿混合料单独上仓执行20%的比例参与配料。

镍矿成分(见表5)

|

镍矿成分 |

||||||||

|

TFe |

SiO2 |

TiO2 |

CaO |

Al2O3 |

P |

C |

S |

水份 |

|

49.05 |

2.56 |

0.20 |

0.02 |

7.51 |

0.011 |

0.36 |

0.19 |

31.23 |

|

48.99 |

1.96 |

0.33 |

0.01 |

7.60 |

0.014 |

0.431 |

0.191 |

35.60 |

|

47.92 |

2.51 |

0.20 |

0.01 |

7.74 |

0.024 |

0.293 |

0.145 |

32.90 |

|

48.73 |

2.09 |

0.36 |

0.01 |

7.87 |

0.011 |

0.454 |

0.202 |

30.60 |

镍矿实物(见图1)

表5和图1可以看出镍矿含铁品位较其它铁矿粉较低、水分高粘结性能较好,有利于成球。但是镍矿本身的杂物较多,这就需要用设备的改造更新来满足生产。

3 设备改造

1、对各球盘的边刮刀、旋转刮刀进行修复。出台责任制包机到人定期清理修复,修订和校正造球机的各种参数(见表6)。

|

直径/cm |

边高/cm |

转速/r/min |

倾 角 |

频率(HZ) |

|

600 |

60 |

7.6 |

46 |

48 |

2、球盘混合料储料仓内侧镶耐磨衬板和自动电震及自动补偿系统,有效的环节悬仓导致生球质量波动。

3、球盘、皮带系统进行密封加装水雾除尘,提高了工作环境的舒适度,尤其是在冬季有效的改善了因温差大导致视线看不清的因素从而影响生球粒度的控制。

4、生球入炉辊筛以前均为一道筛分机,为减少面子入炉,提高炉内的透气性,在原有的生球辊筛前面单独加装了一道辊筛系统,双辊筛筛分系统,辊筛要定期检修维护尤其是对间隙调整上限为18mm、下限为10mm。这样一来不仅减少面子入炉又提高了生球抗压强度。

5、随着镍矿的投入,里面的杂物较多。严重影响生球筛分设备的正常运行,为环节此类问题我公司在烘干与造球之间安装强力筛分机,将所有杂物筛除,降低辊筛的故障率,提高设备运转率。(见图2)

4 效果

在采取了上述措施后造球生球质量有了明显提高、膨润土消耗降低、产量上升(见表7)‚为竖炉的稳产、高产奠定了基础。也推动了球团生产技术和工艺管理水平更上一层楼‚更重要的是这些行之有效的措施正逐渐完善固定下来形成了标准化的作业模式。更为以后的生产稳定顺行、产、质量的提高、皂土消耗的降低开辟了新途径。

竖炉生球、产量及消耗指标

|

时间 |

生球 水分% |

粒度 合格率% |

落下次数 |

生球抗压强度N/个 |

台时产量(t) |

皂土消耗(㎏) |

|

2020年 |

8.8 |

78.0 |

4.6次 |

1.7 |

93 |

15.6 |

|

2021年 |

8.5 |

84.6 |

6.0次 |

1.7 |

96 |

15.2 |

|

2022年 |

8.5 |

85.0 |

6.0次 |

1.9 |

98 |

15.3 |

5 结语

铁精粉成球性能、亚铁含量高低、粒度及合适的粒度组成、膨润土、混合料水分、造球盘参数、镍矿的合理配加是影响生球质量的主要因素‚通过探讨、研究‚有针对性采取了提高生球质量的有效措施‚生球质量有了明显提高;竖炉产量升高、膨润土成本消耗明显降低。

参考文献

[1] 张汉泉,《烧结球团理论与工艺》

[2] 张一敏,《球团理论与工艺》

[3] 薛俊虎,《烧结生产技能-知识问答》