刘国胜,汪 晶,王 涛

(甘肃酒钢集团宏兴钢铁股份有限公司,甘肃 嘉峪关 735100)

摘 要: 针对酒钢本部周边物料高钛磁铁精矿实际情况,在 3#烧结机开展了高钛烧结矿生产试验的探索研究,从试验过程及数据统计分析,烧结矿品位明显提高,烧结机台时产量、返矿率、固体燃料消耗等有降低趋势,烧结矿冶金性能也发生较大变化。结果表明: 酒钢本部烧结机系统生产高钛烧结矿是可行的,高钛烧结矿整体对高炉冶炼能够起到积极作用,为酒钢本部对周边资源的进一步利用创造了良好条件。

关键词: 高钛烧结矿; 台时产量; 冶金性能; 铁矿烧结; 高钛磁铁精矿

0 引言

酒钢本部地处西北部,外部矿石输送难度较大、资源紧张,因此利用周边资源尤为重要。周边高钛磁铁精矿在酒钢本部烧结机无系统性生产应用。2022 年,酒钢本部利用 3#烧结机系统配加周边高钛磁铁精矿进行试验[1],完成高钛磁铁精矿的初步研究,拓宽了高效利用周边资源完整生产链的途径。

1 生产模式策划

此次高钛烧结矿生产由普通高碱度生产进行转换,采取柔性过度的方式,即: 配料结构调整,逐渐降低自产综精配比,提高高钛磁铁精矿配比,烧结机不做停机调整,烧结矿质量逐步变化,系统各工艺条件以普通高碱度烧结矿生产条件为基础,仅在高钛烧结矿生产前,对系统工艺设备进行部分强化[1]。

2 生产试验

2.1 试验原料

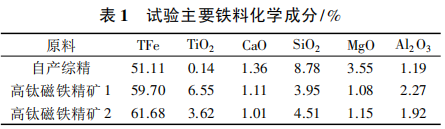

原料主要有自产综精、高钛磁铁精矿、石灰石、生石灰、高返矿、酸返矿、焦粉等。对比主铁料自产综精与高钛磁铁精矿成分,见表 1,高钛磁铁精矿具有 TFe、Ti、SO2 含量高的特性。

2.2 配料方案及工艺参数

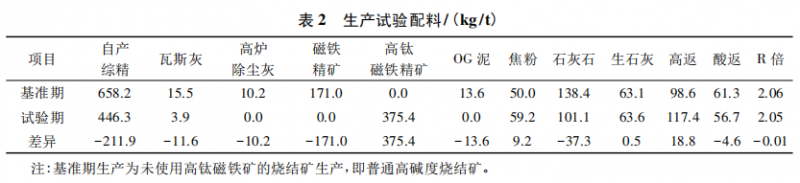

高钛烧结矿生产与普通高碱度烧结矿生产对比,高钛磁铁精矿配比大幅度提高,因物料结构调整,试验期烧损较高的自产精矿配比下降,烧损较低的磁铁精矿配比提高,烧结生产试验配料见表 2。

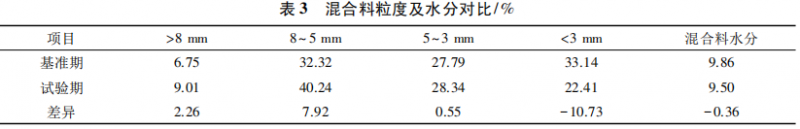

2.3 混合料粒度对比分析

高钛烧结矿生产期间对混合料造球料量进行了调整,在混合料水分降低的情况下,混合料中<3 mm粒径降低,>5 mm 粒径提高,目的为尽可能改善料层透气性,但对烧结矿成品质量、固体燃料控制造成负面影响。试验期间混合料参数见表 3。

2.4 烧结主要参数对比分析

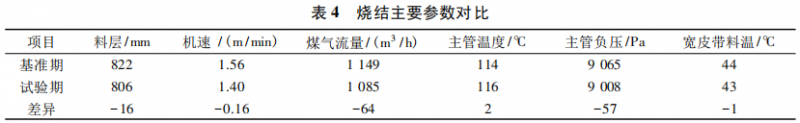

高钛烧结矿试验期间,为降低生产影响程度,主要参数控制见表 4。

由表 4 可知: 高钛烧结矿料层厚度较普通高碱度烧结矿生产低 16 mm,主要是配料结构发生较大变化后,通过降低料层厚度确保烧结机机尾烧透; 烧结机主管负压未发生较大变化,主要是高钛精矿自身液相流动性差、成球性差,所以在混合料粒径改善 及料层降低情况下,实际烧结机负压未下降[2]。高钛烧结矿试验期间,烧结机机速下降 0.16 m /min,主要是配料结构变化后,存在液相流动性差、粘结相强度差的问题,通过提高主管温度2 ℃、调整燃料比例、适当降低机速确保烧结矿质量稳定。混合料温度未发生较大变化; 煤气流量下降,一是混合料水分下降 0.36 个百分点造成煤气消耗量下降,另外,烧结机机速降低影响。

3 烧结主要指标对比

3.1 烧结矿质量

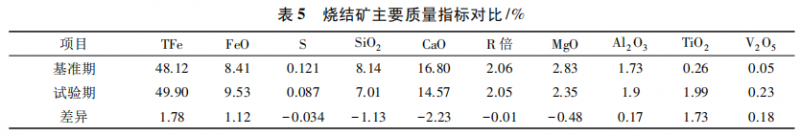

烧结矿碱度取值尽可能与普通高碱度一致,主要目的在于系统分析评价对比性趋于合理。高钛烧结矿质量较普通高碱度烧结矿均有所改善,具体质量指标见表 5。

由表 5 可知: 高钛烧结矿 TFe 较普通高碱度烧结矿提高 1.78 个百分点,主要是配料结构变化,磁铁矿比例上升、自产综精比例下降,高品位铁料配比上升; 高钛烧结矿 FeO 提高 1.12 个百分点,主要是提高内配比例、合理上调燃料总配比,以确保烧结矿质量; 高钛烧结矿 S、SiO2、CaO、MgO 含量下降,主要是磁铁精矿配用比例提高、自产综精比例下降影响; 烧结矿 TiO2、V2O5、Al2O3含量均上升,主要是高钛磁铁精矿自身成分影响。

3.2 技术经济指标

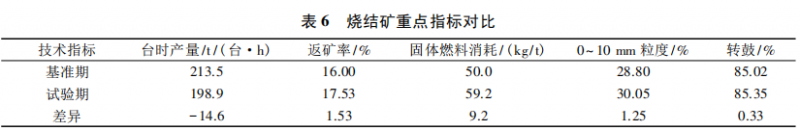

高钛烧结矿试验期间,因 Ti 含量大幅度上升,高钛烧结矿在成矿机理、矿物组成和结构等方面与普通高碱度烧结矿均有显著的区别,实际台时产量、返矿率、固体燃料消耗、成品粒度较普通高碱度烧结矿均有所退步,烧结矿转鼓强度与普通高碱度烧结矿基本一致[3]。烧结矿重点指标变化见表 6。

3.3 冶金性能

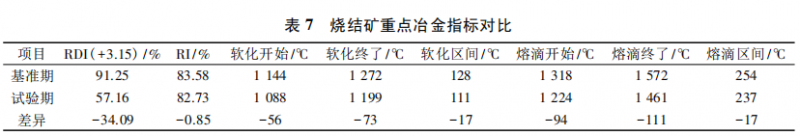

高钛烧结矿还原度与普通高碱度烧结矿相比无较大变化,烧结矿低温还原粉化率大幅度下降,主要原因为自产综精 Mn、Mg、Ba 含量较高、TiO2含量较低,烧结过程中形成较好的铁酸钙、赤铁矿晶粒,使得普通高碱度烧结矿有较高的矿物相,但 Mg 的存在使得矿相中高熔点物相占比增加,进而影响熔滴性能。高钛烧结矿生产中,因自产综精比例下降、磁铁矿比例上升,烧结矿中 Mn、Mg 含量均有所降低,TiO2含量上升,因此,高钛烧结矿低温还原粉化率、熔滴性能均与普通高碱度烧结矿差异较大。主要冶金指标见表 7。

4 高钛烧结矿生产变化分析

⑴高钛烧结矿生产期间烧结机台时产量下降15~20 t /( 台·h) ,下降幅度 6% ~ 10%,原因是高钛烧结矿生产期间,高钛精矿粒度粗,自产综精粒度较细、比例低,造成混合制粒期间混合料的成球性差,导致料层的透气性下降; 同时,通过对高钛矿单矿种冶金性能分析,高钛精粉液相流动性差,垂直烧结速度受到制约,对台时产量造成影响。

⑵高钛烧结矿生产期间烧结矿返矿率上升1.53%。主要是高钛烧结矿在成矿机理、矿物组成和结构等方面与普通高碱度烧结矿均有显著的区别,配加高钛磁铁精矿后,生成了脆性的钙钛矿,钙钛矿的存在破坏了液相黏结作用,加剧了裂纹的扩散,致使高钛烧结矿强度降低。

⑶高钛烧结矿生产期间,烧结矿固体燃料消耗上升 9.2 kg /t。因生产组织和高钛精矿自身结构两方面影响,生产期间烧结矿粘结相强度差,生产上通过提高燃料配比,以提供足够的热量,确保烧结温度的提高[4]。

⑷高钛烧结矿试验期间,低温还原粉化率 RDI ( +3.15 mm) 明显降低,原因为: ①高钛烧结矿中的钛赤铁矿在还原过程中发生晶形转变造成体积膨胀而破碎,且钛赤铁矿和钛磁铁矿均为多组元固溶体,不仅固溶 TiO2,还固溶 Al2O3、MgO 等,使烧结矿产生很多还原裂纹; ②钙钛矿是一种不起粘结作用的脆性物质,导致烧结矿抗膨胀粉化能力降低。

⑸熔滴性能明显改善,主要是随着 TiO2含量变化,烧结矿中高熔点物相逐渐减少,低熔点物相逐渐增多,烧结矿的软化区间和熔融区间变窄。

5 结语

⑴试验期因高钛精矿成分影响,在烧结矿品位提高的前提下,存在台时产量下降、返矿率及固体燃料消耗上升的情况,仅从烧结经济技术指标分析,高钛烧结矿不利于烧结生产的指标控制及进步。

⑵高钛烧结矿试验,因自产综精配用比例下降,物料中 Mn、Mg、Ba 等元素含量下降,TiO2含量提高,即矿物组成中脆性物质、低熔点物质占比上升,造成烧结矿低温还原分化率大幅度下降,但熔滴性能明显改善,从此次试验判断烧结矿冶金性能整体对高炉有利。

⑶影响高钛烧结矿的熔滴性能因素,有 TiO2含量、烧结矿碱度、矿物组成和显微结构等,目前,因生产条件制约,无法对矿物组成和显微结构进行准确分析,推断烧结矿矿物组成对熔滴性能的影响占比可能更大。

⑷高钛烧结矿与普通高碱度烧结矿比较,烧结温度、水碳匹配区间更窄。目前,酒钢高钛矿烧结混合料水、碳均较高,后续生产逐步降低混合料水、碳,同时创造条件提高烧结料层厚度,不断改善烧结矿质量。

参考文献:

[1] 钱功明.烧结与球团厂设计[M].北京: 冶金工业出版社,2016.

[2] 谢 金 萍. 烧结机的生产实践[J]. 中国钢铁业,2008 ( 11) : 32-33.

[3] 何木光,蒋大军,杜斯宏,等.高钛型钒钛磁铁矿烧结技术进步[J].钢铁钒钛,2013,34( 04) : 47-51.

[4] 黄柱成,江 源,毛晓明,等.铁矿烧结中燃料合理分布研究[J].中南大学学报( 自然科学版) ,2006( 05) : 884-890.