张祥远

(福建三钢闽光股份有限公司,福建三明 365000)

【摘要】通过分析影响渣中铁含量的因素,优化转炉操作工艺和终点控制目标,特别是留渣控制、钢水终点 C含量控制、终点 T 控制和缩短一提至出钢时间等措施,渣中总铁含量由原先的 22.7 %降低至 20.3 %,钢铁料耗降低了 2.2 kg/t。

【关键词】转炉;铁含量;实践

引言

钢铁料耗是衡量炼钢成本的一项重要指标之一。转炉炼钢过程的金属损失有炉渣带走的金属损失、喷溅损失、化学氧化损失和烟气带走的金属损失等,相比之下,炉渣带走的金属损失占比较大。常规采取少渣冶炼可降低钢铁料耗,但若渣中的铁含量较高,少渣冶炼亦无法使钢铁料耗降低。根据物质守恒定律,推进影响炉渣中铁含量因素的分析,采取有针对性的降低渣中铁含量的工艺优化措施,有助于降低炼钢生产成本,且意义重大。

1 主要设备及工艺参数

1.1 主要设备

福建三钢闽光股份有限公司炼钢厂二系统拥有 3 座 120 t 顶底复吹转炉(实际有效容积120.98 m3),2 座 130 tLF 炉(第 3 座正在建设中),1 座 130 tVD 炉,2 台七机七流方坯连铸机,断面是 160 mm×160 mm,1 台六机六流连铸机,断面是 160 mm×160 mm 或 165 mm×285mm,还有 1 台大方坯连铸机正在建设中。基本工艺路线是转炉—精炼(过 LF 炉或 VD 炉)—连铸,满负荷生产情况下具备年产 500 万吨粗钢的能力。其中铁水不经铁水预处理,因成分不达标需勾兑后入炉或者直接采取一罐到底方式组织生产。

1.2 工艺参数

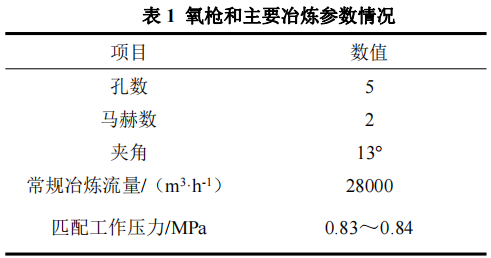

福建三钢炼钢厂二炼钢转炉约有 50 %的普钢生产比例,主要以 400 系列和 500 系列的螺纹建材为主。表 1 为氧枪和主要冶炼参数情况,长期统计当前平均入炉铁水温度为 1336.9 ℃。

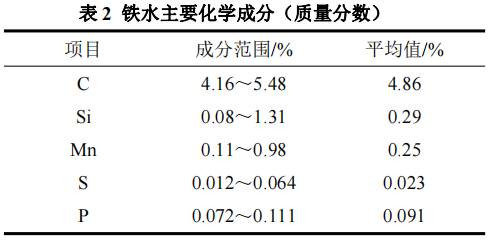

其它铁水有关成分见表 2 所示。

2 影响渣中铁含量的因素分析

目前福建三钢炼钢厂转炉冶炼过程中,影响渣中铁含量波动的因素主要包括:(1)原材料供应的不稳定性,特别是废钢的装斗重量和铁水中 C、Si 含量的波动,给炉前的热值判断带来一定影响,造成终点的长时间补吹或者过氧化;(2)生产组织的不稳定性,包括钢、铁水的衔接异常,造成炉内热量的损失、高温出钢带来的渣中铁含量的损失;(3)推进快节奏高效生产的情况下,采取大渣量操作、追求过高的脱磷率控制、不合时宜的一提直接出钢操作等,造成渣中铁含量的损失[1]。

针对上述存在的问题,通过进一步规范废钢装斗重量要求,并采取钢筋切头上料仓的方式,配合矿石使用综合调整冶炼过程中的热量控制来解决;同时结合大数据分析,开展试验探讨渣中铁含量的具体影响因素,固化 SOP 冶炼操作模式以引导生产。

2.1 终点C含量控制的影响

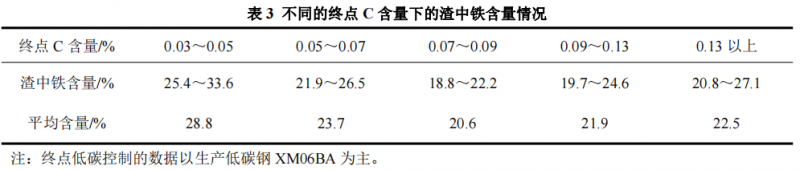

随着二炼钢系统品种开发的不断推进,冶炼品种日益增多,终点 C 控制一般要求 0.03 %~0.13 %。在确保产品质量稳定的情况下,除部分低碳钢种以外,炼钢厂转炉车间目标终点 C 含量一般控制在 0.06 %以上。根据同期同钢种生产的 3000 炉生产数据对比发现:不同的终点 C 含量控制下的渣中铁含量波动较大,特别是出现低碳或者过氧化出钢时,具体见表 3。从实际跟踪数据来看,终点 C 含量控制在 0.07 %~0.09 %的范围内,渣中的铁含量相对较低,故将炉长经济责任制中终点控制目标由 0.08 %~0.10 %变更为 0.07 %~0.09 %。

2.2 终点T控制的影响

以 400 系列普钢生产为例,随着铁水一罐到底比例逐步提升至 65 %以上,入炉铁水的富余热值需要配加钢筋切头或者矿石来平衡。往往终点出现温度大于 1660 ℃以上时,需要打氮气补吹以降低钢水温度,保证铸机的稳态化控制,同时也带来炉渣发泡、渣中铁含量的大幅增加等问题,对比渣样数据发现渣中铁上升 2.11 %。在钢包加盖的情况下,终点温度一般控制在1630 ℃~1645 ℃即可,尽可能避免高温出钢或者补吹打氮气操作,可配加部分矿石辅助降温[2]。

2.3 炉渣发泡性带来的影响

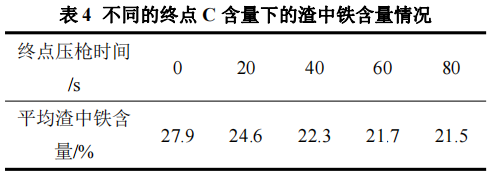

为保证冶炼前期快速成渣和脱磷效果,除测量枪位、测量炉衬厚度或者补炉情况外,一般采用留渣操作模式。从以往的经验分析,引起炉渣发泡的因素主要包括:(1)留渣量过多;(2)吊枪操作不当或者终点压枪时间不足。对不同的留渣量冶炼终点情况进行跟踪发现,炉渣发泡性(流动性)越好,对应的炉渣中的铁含量亦呈现上升趋势,常规要求在保证脱磷需求的情况下,根据热值情况要严格落实“留半渣”操作以防范炉渣发泡,不允许全留渣操作,具体见表4所示。

转炉冶炼终点采用压枪操作,一方面降低氧枪枪位以加大射流冲击深度,促进熔池的搅拌效果,另一方面增强C-O 反应,进一步降低炉渣中的铁含量。跟踪数据表明,压枪时间达到60 s以上后,渣中铁含量下降不再明显,但是冶炼后期长时间的压枪操作,在低碳的情况下容易发生C-Fe反应,进而损伤炉衬。因此,压枪时间一般要求控制在60 s~90 s即可。

2.4 补吹时间控制的影响

由于现有的生产系统尚未投用副枪系统和二级计算模型,而是根据倒炉后的成分分析和温度测量进行补吹操作,以达到成分合格、满足钢水上台温度的要求。去年以来的生产数据终点平均倒炉 C 控制在 0.098 %,按固定 30000 Nm3 /h的氧流量补吹 24 s,基本可以确保终点出钢 C控制在 0.07 %~0.09 %目标范围内,故尽可能缩短补吹时间以减少钢水过氧化是降低渣中铁含量的有效方法,确定补吹时间≤25 s 为“点吹命中”;同时炉长经济责任制中变更“倒炉后补吹时间≤25 s 比例”由 83 %提高至 87 %以上。针对个别炉次热值明显不足的情况,采取提高单炉铁水耗或者配加石墨球辅助提温,以进一步提高“点吹”出钢命中率。

2.5 一提至出钢时间控制的影响

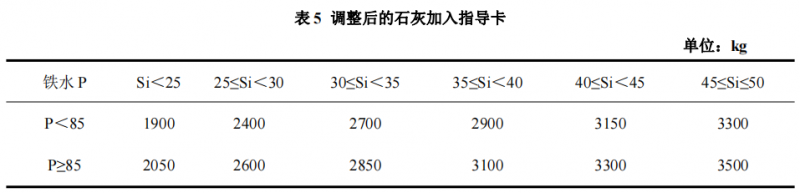

实际生产过程中,终点提枪以后,随着摇炉过程中温度的降低,观察发现一提至出钢超过270 s 时炉内会出现“返干”现象,炉渣流动性变差,甚至粘黏结块,造成渣中铁含量的大幅上升;在兼顾产品质量的情况下应尽可能缩短钢水在炉内的停留时间,以减少“返干”现象,在成分、温度适宜的条件下直接出钢。为进一步提高一提直接出钢命中率和脱磷效果,根据现有的渣料制度调整石灰和轻烧白云石的使用量(见表 5),以确保终渣碱度达到 2.6~2.8(调整前普钢碱度控制在 2.5 左右)[3-5]。针对没留渣炉次,石灰和矿石的使用量可酌情增加,旨在提高终点成分与温度命中率。

3 效果分析

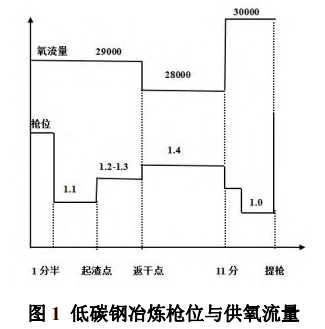

对影响渣中铁含量的因素进行分析后确定终点控制范围,从冶炼留渣量控制着手,通过溅渣后开展“目测观察+炉渣称重”试验,得出不同终点 C 要求下的留渣模式:(1)冶炼终点 C 控制要求在 0.06 %~0.09 %的钢种,转炉留渣量控制在 1/3,控制量约 3 t~4 t;(2)冶炼低碳钢种,如终点 C 控制要求在 0.03 %~0.045 %的钢种,出钢后直接将炉渣溅干,再摇炉至 175°以上进行倒渣,留渣量控制在 1~2 t 即可,为防范炉渣发泡,冶炼全程不吊枪操作,且压枪时间按90 s 控制,其冶炼枪位和流量控制如图 1 所示;(3)针对冶炼中高碳钢或者终点 P 要求 20 以内的钢种,转炉留渣量控制在 1/2,控制量约 5 t~6 t。从实际冶炼操作来看,明显的提升了炉前开吹点火的成功率和稳定性,因留渣不当造成的爆发性喷溅比例直接降低至 2.7 ‰,且未出现终渣发泡的情况。

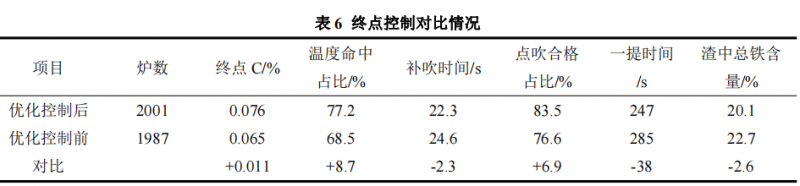

同时,明确订立终点 C 控制目标为 0.07 %~0.09 %、调配过程热值以达到终点 T 控制在1630 ℃~1645 ℃、力争一提至出钢的时间控制在 240 s 以内等,多措并举以达到降低渣中铁含量的攻关目标。对比工艺控制优化前、后的普钢冶炼数据,如表 6 所示。

从表 6 可以看出,冶炼控制工艺和目标调整后,总体的补吹时间相差 2.3 s,但点吹合格率可达 83.5 %,大大减少钢水过氧化的概率,平均终点 C 控制水平可达到 0.076 %,较之前提高了0.011 %。在提高铁水耗至 880 kg/t 以上组织生产期间,平均终点 C 控制水平可达到 0.085 %,同时也有效减少了对炉衬的侵蚀程度。

冶炼终点提枪后,进一步细化测温、取样环节的时间控制,特别是在终渣异常的情况下,配加矿石辅助化渣和降温,平均一提至出钢的时间由原先的 285 s 缩短至 247 s,有效地避免了炉内出现“返干”的情况,渣中总铁含量由原先的22.7 %降低至 20.3 %,达到预期攻关效果。因调整石灰和轻烧白云石等渣料使用,实际生产过程中石灰的使用量略有增加,但过程返干现象得到明显缓解,有效的减少吹炼过程的金属损耗,钢铁料耗降低了 2.2 kg/t [6]。

4 结论

(1)通过对影响渣中总铁含量的因素分析,进一步确定 1/2 留渣量控制、终点 C 控制、终点T 控制、一提至出钢的时间控制,有利于降低渣中铁含量。

(2)通过优化冶炼控制、推进标准化作业以规范操作,渣中总铁含量由原先的 22.7 %降低至 20.3 %,钢铁料耗降低了 2.2 kg/t,经济效益明显。

参考文献

[1]朱苗勇.现代冶金学[M].北京:冶金工业出版社,2009:171.

[2]杨剑洪, 韦军尤,刘远,等. 降低 150t 转炉钢铁料耗的实践[J].柳钢科技,2013(04):1-4.

[3]张海诚,李连盈,王伟男.降低转炉终渣∑FeO 含量的措施[J].河北冶金,2016(8):60-63.

[4]丁立丰,范立新.300 吨大型转炉终渣 TFe 含量影响因素探讨[J].冶金管理,2019(07):6+124.

[5]于国庆.转炉终渣∑FeO 控制的工艺优化与实 践[J].福建冶金,2023,52(03):27-30.

[6]吴春红, 张邹华,廖得桥,等. 降低钢铁料消耗生产实践[J]. 江西冶金,2017, 37(004):28-31.