高 欣 翟玉兵 刘占平

(河北新金钢铁有限公司烧结厂)

摘要:随着经济高速发展,钢铁行业的发展迎来了新的高度;但近年来,随着国际形势变化,国家积极推进绿色发展,保护环境是我们努力的重中之重,本文主要介绍,在烧结工序中,通过一系列的技术措施减少钢铁行业烧结工序的资源浪费,达到节能减排,为环保创A保驾护航。

关键词:节能降耗;优化配矿;厚料层烧结;余热回收

1 引言

钢铁行业是大气污染的重点行业,其中烧结工序能耗在吨钢综合能耗中占比约10%,是仅次于炼铁生产的第二大耗能大户,烧结工序能耗包括固体燃料消耗、电力消耗、煤气消耗等,其中固体燃耗占比80%,今年来,为了降低烧结工序能耗,新金烧结厂做了大量研究工作,实施了许多新工艺与新技术,在实践中得到了充分利用。

2 降低烧结固体燃耗

烧结使用的固体燃耗的种类有焦粉和无烟煤,是不可再生的一次能源,在其燃烧过程中产生大量NOx等有害物质,在烧结过程中,通过技术改进和相应措施是减少其消耗的主要途径。

2.1优化原料配矿结构

烧结使用的原料矿石种类繁多,如何更好的将不同种类的铁矿石,根据其不同特性按照不同配比结构而进行搭建,是烧结稳定生产和节能降耗的关键。

自然界中的铁矿石划分为赤铁矿、磁铁矿、褐铁矿、菱铁矿四大类;新金烧结厂在今年来尝试了各种不同铁矿石搭配及比例结构的生产实践,分别从矿石种类、矿石烧结性能及矿石粒度组成三个方面进行抓手。

烧结料层的透气性是影响烧结生产的主要因素,这大大的影响了固体燃耗的使用。

(1)各种不同矿种的烧结性能对比,见表1:

|

表1 不同矿种烧结性能对比 |

||||||

|

矿种 |

矿粉名称 |

同化性 |

液相流动性 |

铁酸钙生成能力 |

粘结相强度特性N/cm³ |

连晶固结 特性N/cm³ |

|

褐铁矿 |

超特粉 |

99% |

1.51 |

70-75 |

1325 |

482.5 |

|

PB粉 |

98% |

1.35 |

72-78 |

1480 |

512.6 |

|

|

杨迪粉 |

99% |

1.42 |

70-75 |

1470 |

459.6 |

|

|

赤铁矿 |

南非粉 |

92.8% |

- |

40-45 |

1841.4 |

3895.5 |

|

巴西粉 |

66.4% |

- |

25-30 |

3251.7 |

1156.4 |

|

|

巴西精粉 |

54.2% |

- |

0 |

950.6 |

872.2 |

|

|

磁铁矿 |

精矿粉1 |

未同化 |

8 |

5-10 |

1421 |

2348.1 |

|

精矿粉2 |

未同化 |

0.28 |

5-10 |

1430.8 |

4523.7 |

|

其中:

同化性:以单个铁矿粉在加热炉以20℃/s速度加热到1300℃后,熔化的面积百分数表示;

液相流动性:以铁矿粉与溶剂在1300℃发生化学反应生成液相流动而呈现的面积增长率表示;

铁酸钙生成能力:以微型烧结法在一定温度下1280℃焙烧下显微镜观察的铁酸钙生成量;

从上述表中可以看出,褐铁矿具有高同化性、液相流动性和铁酸钙生成能力,磁铁矿具有较强的粘结相和连晶固结能力,赤铁矿性能处于居中。

(2)不同矿石的原料粒度组成,见表2:

|

表2 不同矿石的原料粒度组成对比 % |

|||||||

|

矿种 |

矿粉名称 |

>8 |

8-5mm |

5-3mm |

3-1mm |

<1 |

损耗 |

|

褐铁矿 |

超特粉 |

9.99 |

7.74 |

21.44 |

22.86 |

37.79 |

0.18 |

|

麦克粉 |

11.65 |

11.99 |

11.21 |

18.46 |

46.6 |

0.09 |

|

|

阿特拉斯 |

9.55 |

15.48 |

14.74 |

22.2 |

37.3 |

0.73 |

|

|

赤铁矿 |

南非粉 |

14.34 |

29.97 |

23.01 |

17.84 |

14.55 |

0.29 |

|

巴西卡粉 |

10.62 |

5.97 |

13.85 |

17.62 |

51.92 |

0.03 |

|

|

IC06粉 |

8.25 |

5.44 |

5.99 |

9.9 |

69.76 |

0.66 |

|

|

磁铁矿 |

精矿粉 |

<0.074mm占比50-90% |

|

||||

从上述表中可以看出,褐铁矿整体粒度组成较好,对进入混合制粒中起到了增大料球间隙的作用,磁铁矿属于致密结构矿种,粒度偏细,赤铁矿居中;

(3)根据上述表1和表2,了解了不同铁矿石的基本烧结性能和粒度组成,我们技术人员始终不断在不同矿种不同比例的各种生产实践中进行探索和实验,在烧结碱度2.0倍前提下,配加相同的生石灰(8%),焦粉(4%),返矿粉(12%),以下是矿种之间不同比例生产下各项生产参数情况,见表3:

|

表3 不同矿种的配比 % |

|||||||

|

编号 |

原料占总铁料比例% |

混合料堆比重 |

混合料粒度组成 |

||||

|

赤铁矿 |

褐铁矿 |

磁铁矿 |

>8 |

8-3 |

<3 |

||

|

OA |

23 |

57 |

20 |

1.567 |

22.5 |

60 |

17.5 |

|

OB |

24 |

54 |

21 |

1.615 |

20 |

60 |

20 |

|

OC |

28 |

52 |

20 |

1.632 |

18.5 |

59 |

22.5 |

|

OD |

29 |

50 |

21 |

1.665 |

16.5 |

62 |

21.5 |

|

OE |

14 |

50 |

36 |

1.671 |

17.2 |

58 |

24.8 |

|

表4 不同配比的烧结生产参数 % |

|||||||

|

编号 |

日产量 |

料层 |

机速 |

垂直烧结速度 |

返矿率 |

转股指数 |

固体燃耗 |

|

OA |

7200 |

910 |

1.6 |

24.27 |

10.1 |

76.5 |

43.5 |

|

OB |

7153 |

900 |

1.55 |

23.25 |

10.2 |

76.3 |

43.8 |

|

OC |

7086 |

900 |

1.5 |

22.5 |

10.34 |

76.1 |

44 |

|

OD |

6910 |

880 |

1.6 |

23.47 |

10.5 |

75.7 |

44.8 |

|

OE |

6850 |

850 |

1.65 |

23.38 |

11.2 |

75.2 |

45.5 |

由于褐铁矿具有同化性好、液相流动性强及粒度组成均匀的优点,在经过不同的矿种比例生产实践中,褐铁矿占总铁料比例达到55%以上,在烧结生产中,质量始终是首要,统筹兼顾,在得到较好的矿种比例生产经验后,对烧结厚料层生产提供了较好的基础,大大的降低了烧结固体燃耗,真正实现了烧结资源节能降耗的目的。

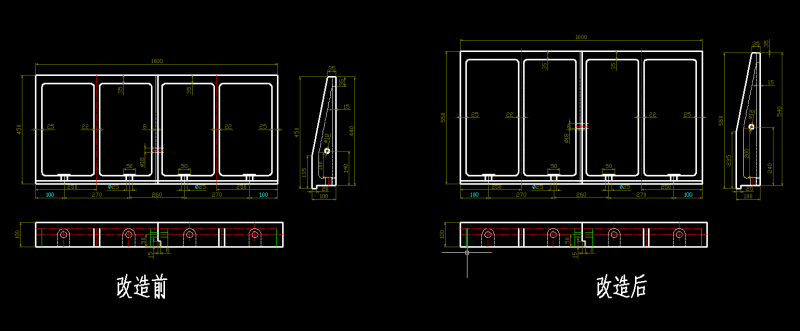

2.2改善工艺设备,台车栏板加高实行超厚料层生产

新金烧结是建有2*200㎡的烧结机,目前台车栏板高度800mm,已经不满足烧结厚料层低机速运行要求,经过技术和设备专业人员共同研究后,决定自行设计图纸,对其中一座200㎡烧结机的163个台车所有上栏板高度增加100mm,下栏板不动,栏板总高度由之前的800mm增加到900mm。

在经过15天的检修改造后,烧结矿质量明显提升,烧结矿粒度得到了优化,5-10粒度占比降低,使高炉操作更加稳定顺行;质量改善后对高炉顺行也有积极影响,产量和综合焦比有了明显改观,见表5。

|

表5 台车栏板加高后生产数据对比 |

|||||||

|

项目 |

台车栏板 mm |

料层厚度mm |

燃料消耗kg/t |

转股指数(%) |

5-10粒级(%) |

返矿率(%) |

内返率(%) |

|

改造前 |

800 |

850 |

45 |

75.2 |

27.5 |

11 |

32 |

|

改造后 |

900 |

900 |

43 |

76.5 |

26.3 |

10 |

29 |

|

对比 |

100 |

50 |

-2 |

1.3 |

-1.2 |

-1 |

-3 |

在台车栏板加高后,更进一步有助于烧结超厚料层生产,进一步降低了烧结固体燃耗。

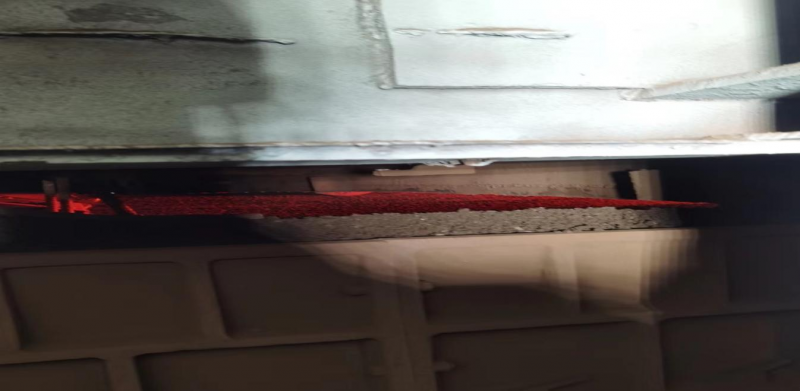

下图为在栏板加高后,实际生产料层,基本在900-950mm之间,充分利用了混合料在烧结过程中的自动蓄热功能,延长烧结生产时间,虽然在增加料层后,烧结垂直燃烧速度有所下降,对产量发挥有一定影响,但随着厚料层生产烧结粒度组成得到有效改善,高炉返矿率和烧结内返率均有一定程度下降,这样达到了在提高质量的同时,也发挥了产能。

2.3严控固体燃料质量

降低烧结固体燃耗,更离不开固体燃耗本身质量的支持,烧结要求固体燃料的质量中固定碳高,灰分低,挥发分低,硫含量低,粒度组成要好,水分适宜:

|

表6 我厂烧结使用固体燃耗主要化学成分 % |

|||||

|

物料名称 |

灰分 |

挥发分 |

硫 |

固定碳 |

燃烧速度和反应速度 |

|

焦粉 |

13.5 |

1.6 |

0.85 |

81.5 |

慢 |

|

无烟煤 |

16 |

4.5 |

0.9 |

79.8 |

快 |

|

表7 我厂烧结使用固体燃耗粒度组成分析 % |

|||||

|

物料名称 |

>5 |

5-3 |

3-1 |

1-0.5 |

<0.5 |

|

焦粉 |

6.91 |

9.72 |

14.66 |

12.1 |

55.9 |

|

无烟煤 |

8.92 |

23.56 |

27.26 |

15.01 |

25 |

烧结使用的无烟煤和焦粉相比,粒度组成较好,但其挥发分偏高,对环保节能降耗,降低NOX不利,因此在烧结使用的固定燃耗中,要求粒度组成<0.5占比要<35%,为进一步节能降耗,目前我厂燃料结构中以焦粉和无烟煤搭配生产,比例为2/8,既满足了环保节能降耗数据创A的要求,同时不影响生产质量的提高和固体燃耗的降低。

3 烧结烟气余热回收,降低电力消耗

烧结生产中会产生大量的热量,在烧结矿在经过环冷冷却时,回收烧结环冷烟气余热进行发电实现能源循环利用已经是目前烧结新技术的发展方向。新金烧结厂在2022年新建环冷余热发电系统,建立12mw额定功率机组发电,充分利用烧结环冷烟气温度循环回收,大大降低了能源浪费。

在经过1年以来的摸索生产,和烧结生产的并行对比,制定了一系列的操作控制参数,将烧结终点温度控制在500℃(即倒数第二个风箱温度),烟道温度控制115-125℃,烧结机尾红火层不低于1/3,保证在不影响烧结质量的前提下有充分的热量带入环冷机,同时在2023年4月份对环冷密封进行升级改造,进行上下水密封,有效的降低了漏风率,减少了能源流失,使发电量有最初的4660kwh/t提升到目前的6200kwh/t,发电量提高了33%,大大节约了能源消耗。

4 降低煤气消耗

高炉煤气是烧结生产所必须使用的能源,如何有效的降低煤气耗量,同样是烧结人的攻关方向之一,烧结使用煤气主要是烧结机点火使用,通过煤气的燃烧开启烧结第一步,点火质量的高低直接影响到烧结生产的开端,点火强度过高会造成烧结料面过熔反而影响料层透气性,点火强度不够会造成料面发黄,影响烧结质量下降,返矿率升高;因此在烧结人的不断摸索研究下,如何利用很少的煤气来保证烧结生产成为重中之重;

3.1在点火器前增加煤气预热器

在烧结点火器前增加煤气预热器,可以更好的提高煤气利用率,提高煤气温度,保证点火温度从而不影响烧结产质量,在经过论证后,新金烧结厂在遇停机检修机会进行预热器安装,在使用上以后,煤气温度由30℃升高至72℃,有效的提高了煤气利用,煤气耗由60m³/t降至53m³/t。

3.2实行烧结低负压点火

烧结低负压点火作为降低点火煤气单耗的主要措施之一,早在多年前就开始实行,但对降低煤气消耗效果不佳,新金烧结低负压点火,采取从1号-3号风箱均全部关闭,真正实行了低负压点火操作。

5 结论

综上所述,钢铁行业的发展要不断进行强化节能、降低能耗,在烧结工序中,我们分别从原料优化、工艺改进、设备改造等方面进行了攻关,最终达到节能降耗,节约资源的目标。

5.1优化烧结原料的配矿结构,将褐铁矿原料的比例控制在合理范围之内,占总铁料的55-59%,更能充分利用原料的性能,带来生产的提升,降低固体能源的消耗。

5.2严抓固体燃料本身质量,将符合生产要求的燃料更好的使用到生产中去,达到最大利用率。

5.3要继续不断进行工艺技术挖潜,从节能出发,充分利用好烧结煤气预热器使用,低负压点火等技术,降低煤气耗。

5.4设备是生产的基础,通过在设备上进行创新改造,对台车进行栏板加高改造,真正实现了在现有烧结机型条件下的超厚料层生产,可有效降低燃耗2kg/t;

5.5烧结余热发电的投用及生产,充分的利用了烟气余热,避免能源浪费,通过对烧结工艺参数的优化,余热发电量升高33%。

参考文献

[1] 山西兴达科技出版《现代烧结生产实用技术》冯二莲 李飞 刘继强 编著2021年1月

[2] 钱自西;钢铁厂烧结工艺节能环保研究;

[3] 冶金工业出版社《铁矿石烧结生产实用技术》许满兴 何国强 张天启 廖继勇 编著2019.8

[4] 候长波;烧结工艺节能环保新技术应用实践;