李明 赵利明 匡朝辉

摘要:厚料层烧结具有改善烧结矿质量、降低工序能耗、改善各项烧结指标等优点。基于厚料层烧结的可行性分析,湛钢 1#550m2 烧结机通过设备改造、操业参数优化、技术水平提升等措施,成功实现 900mm 以上厚料层烧结的生产实践。实施厚料层烧结后,从厚料层对生产过程、产品质量及能源消耗的影响进行分析,烧结成品率提高了 0.55%,吨矿工序能耗降低 2.88kgce,取得了良好经济效益。

关键词:厚料层烧结;成品率;节能降耗

厚料层烧结是 20 世纪 80 年代发展起来的烧结技术,得到了广泛应用和发展。生产实践证明,厚料层烧结具有改善烧结矿质量、降低工序能耗等优点。目前,宝山、马钢、天津联合特钢等众多国内钢铁企业实现了 900mm 以上厚料层烧结,取得了良好的经济效益。宝钢湛江钢铁有限公司(以下简称湛钢)1#550m2 烧结机原设计料层厚度为 800mm,但烧结机栏板预留了 150mm 抬升空间,以备增加烧结料层厚度。在 2019 年 4 月年修期间,经过设备改造,烧结台车栏板提升至950mm,经过一系列技术探索和生产实践,自 7 月份起,烧结料层厚度不断提升,并在 9 月份达到了 900mm 以上,且各项烧结指标得到明显改善。

一、厚料层烧结可行性分析

为保证厚料层烧结的顺利实施,在设备栏板改造前,从烧结设备、工艺、原料条件等方面,对厚料层烧结的可行性进行深入技术分析。

(一)设备能力分析

1. 主排能力分析

烧结机共配置 2 台主排风机,单台风机设计流量 25500m3 /min,设计全压19.0kPa。在料层厚度为 800mm 时,烧结过程负压基本在 18kPa 左右,风门开度保持在 55% 以下,烧结主排能力相对富余,为进一步提高料层厚度创造了良好条件。

2. 设备漏风率分析

在设计之初,采用了各种降低漏风的新技术,烧结漏风率一直维持在较低水平。同时,在一烧结年修期间,对烧结漏风点进行了集中整治,烧结漏风率良好。

(二)工艺操作分析

烧结使用的矿粉主要是巴西粉和澳洲低价矿粉,具有较好的粒度组成,混匀矿平均粒度基本在 3.0mm 以上。其中,匀矿中黏附粉(-0.25mm)比例基本在15% 以下,具有较好的制粒效果。

原料系统采用两段混合、两段加水的方式。加水均采用程序自动控制,可根据制粒效果对一、二混加水的总量和比例进行调整,并在混合料中添加生石灰,有效保证了混合料的制粒效果和制粒强度,进一步改善了原始料层的透气性,为厚料层烧结奠定基础。

二、厚料层烧结技术措施

厚料层烧结虽然能大幅度改善烧结质量,降低过程能耗,带来良好的经济效益,但在实际生产过程中,厚料层同样会给烧结过程带来不利因素。如果操作不当,会造成烧结质量劣化,影响高炉稳定顺行。对此,可采取以下措施:

(一)合理控制烧结负压

提高烧结主排风门开度,增大烧结负压,可增加烧结料层单位面积的抽风量,保证烧结过程有效进行。但是,过分增加抽风能力,也会对烧结过程带来负面影响,一方面会造成烧结电耗增加;另一方面,由于抽风作用的加强,烧结料层会被进一步压实。因此,根据主排设计能力及烧成控制要求,将烧结过程负压控制在 18~19kPa 之间。

(二)降低烧结料层阻力

针对烧结过程中的原始料层、燃烧带、干燥预热带、过湿带对烧结料层阻力的影响进行分析和研究,造成烧结料层阻力增大的原因在于:一是料层升高,造成物料压实及过湿带变宽;二是粉焦粒度控制偏粗,造成烧结燃烧带变宽,恶化烧结热态透气性。针对以上问题,以改善烧结料层的透气性、增加单位面积的有效抽风量为目的,提出以下改善措施:

1. 改善烧结原始料层透气性

根据物料条件及时调整一、二混添加水量和比例,保证混合料具有良好的制粒效果。目前,由于烧结精粉比例的提高,烧结混料水分控制在 7.5%~7.6%,较之前高 0.1%~0.2%。同时,二混添加水量由之前的 5~6t 提升至目前的 7~8t。

提高生石灰配比。由于单纯的黏附粉成球后完全靠毛细力维持,在烧结过程中一旦失去水分,很容易破碎。提高生石灰配比,可有效提高成球强度,有利于料温增加,降低过湿层的影响,进而改善烧结原始料层的透气性。在原燃料相同的情况下,料层提高后,吨矿生石灰单耗可升高 1 ~2kg。

对通气棒进行改型。原有通气棒的尺寸和间距与新的料层厚度不匹配,不能保证透气的均匀性。因此,对通气棒的数量、间距进行调整,通气棒由原来的 3 排增至6 排,每排 12 或 13 根,在垂直方向上交叉布置。

2. 改善烧结过程透气性

一是根据混合料制粒效果,严格控制混合料水分上限,减少过湿层厚度,改善烧结过程的透气性。二是严格控制粗粉焦粒度,粉焦粒度过粗会导致燃烧带变宽,进而增加烧结过程中的料层阻力,恶化烧结透气性,将粉焦粒度控制在 1.4 ~1.5mm。三是针对粉焦和煤执行不同的破碎标准,要求煤和焦分开,单独破碎和配入,严禁混料破碎混进同一个槽,保证不同燃料配比下燃烧带热量的稳定。四是适当降低点火温度,料层提高后机速减慢,烧结料面在点火炉内停留时间延长。为避免料面点火过融,恶化烧结表面透气性,烧结点火温度由之前的1150℃ ~1200℃降低至 1100℃ ~1150℃。

三、厚料层烧结生产实践效果

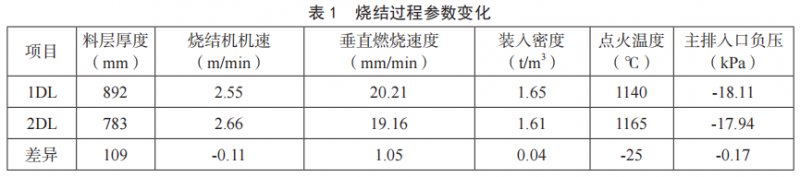

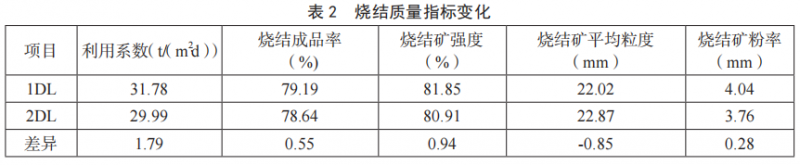

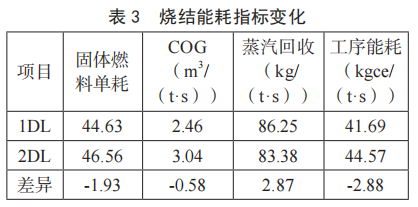

由于湛江一、二烧结除了烧结机栏板高度存在差异之外,其他设备、原燃料条件和操作人员均相同。因此,将一烧结厚料层生产实践效果与二烧结进行对比,从厚料层对生产过程、产品质量及能源消耗的影响来分析,具体指标分析如表 1 所示。

(一)过程参数变化

从表 1 可以看出,料层提高,且料层装入密度有所上升。尤其在 7 月份,差异达到了 0.05t/m3 ,后期,经过强化混合料制粒效果,装入密度差异逐步缩小,9 月份差异降低至 0.02t/m3 。同时,随着烧结料层厚度的增高,一烧结主排入口负压相对二烧结有所升高,但差异不大,均远低于设计全压 19.0kPa。层厚提高导致垂直燃烧速度明显加快,经分析,主要是一烧结负压增加所致。

(二)烧结质量影响

由表 2 可以看出,料层厚度提高后,烧结利用系数一直保持在 31.5t/(m2 ·d)以上,较二烧结高出 1.79t/(m2 ·d)。料层厚度提高后,烧结质量明显改善,其中,烧结矿强度比二烧结提高 0.94%,成品率提高 0.55%,这主要是由于料层提高后,强度较低的表层烧结矿相对减少,烧结过程蓄热能力强,燃烧带温度升高,矿物结晶充分,进而改善了烧结矿强度,提高了成品率。烧结料层提高后,一烧结烧结矿的平均粒度较二烧结有所降低,可能是烧结垂直燃烧速度过快所致,烧结矿粉率差异主要和筛网筛分效率有关。

(三)能耗影响

由表 3 可以看出,一烧结料层厚度提高后,由于料层自动蓄热作用,烧结各项能耗指标改善明显。其中,一烧结整体工序能耗相对二烧结降低了 2.88kgce/(t·s),固体燃料单耗较二烧结降低了1.93kg/(t·s),COG 单耗较二烧结降低了 0.58m3 /(t·s),蒸汽回收较二烧结提高了 2.87kg/(t·s)。

四、结语

湛钢一烧结机栏板改造完成后,经过一系列技术措施和工艺优化,烧结料层厚度稳步提升,月均值达到了 900mm 以上。通过对比二烧结生产实绩表明,烧结料层提高后,烧结过程生产平稳,烧结矿的质量及能耗指标明显改善。其中,成品率提高了 0.55%,吨矿工序能耗降低了 2.88kgce,创造了良好的经济效益,达到了预期效果。

通过跟踪烧结数据发现,一烧结料层提高后,烧结的垂直燃烧速度加快,烧结矿的平均粒度有所降低。对此,需进一步深化研究,消除厚料层烧结带来的不利影响。目前,烧结料层厚度已达到了 900mm 以上,但距离改造栏板高度 950mm 仍存一定差距,仍有较大进步空间。

参考文献

[1] 蒋硕 , 李喆 . 天津联合特钢有限公司 910mm厚料层烧结生产实践 [J]. 南方金属 , 2017(4): 56-60+70.

[2] 邹凡球 , 赵改革 , 梁高铭 , 等 . 湘钢 360m2 烧结机 920mm 厚料层烧结生产实践 [J]. 烧结球团 , 2019, 44(3): 6-9+17.

[3] 戚义龙 , 刘山平 , 吴宏亮 , 等 . 马钢超厚料层烧结使用高比例超细精粉生产实践 [J]. 安徽冶金科技职业学院学报 , 2018, 28(2):16-19.