马明鑫

( 唐山钢铁集团有限责任公司,河北 唐山 063000)

摘 要: 唐钢 3 号高炉风口小套频繁损坏,本文从原燃料、装料制度、热制度等方面分析了风口小套破损机理,经实践探索出了适应炉况顺行的操作制度及技术措施,极大降低了风口小套破损率,提高了技术经济指标。

关键词: 高炉; 风口小套; 破损率

0 引言

唐钢新区 3 号高炉于 2021 年 4 月开炉,截止到2021 年 12 月 31 日,共计风口小套损坏 31 个,月均破损达到 3.44 个,破损率达到 18.39% /10 ktFe。与国内外先进大型高炉相比差距较大,首钢 2 号高炉全年风口小套破损 20 个以内,济钢 3 号高炉甚至最好指标达到全年零破损[1]。由于风口小套破损严重须高炉进行休风更换处理,严重影响了高炉的稳定顺行。为此,根据风口小套破损机理制定了一系列降低风口破损率措施,2022 年底风口小套破损率大幅降,有效提高了炉况稳定性和适应性。

1 风口小套破损机理及控制措施

1.1 改善原燃料条件

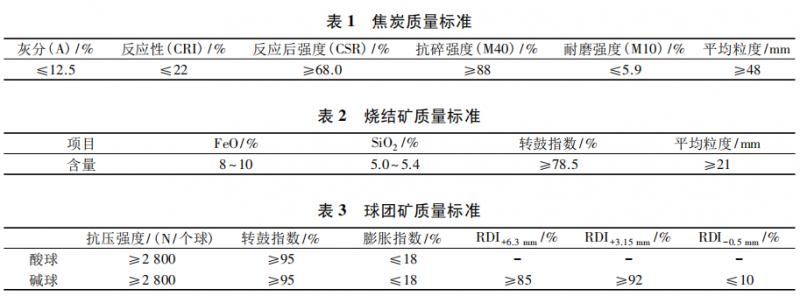

原燃料质量差尤其是焦炭质量,作为炉内料柱骨架其对煤气流稳定起到关键作用[2]。尤其是冬季,北方地区温度较低,对于烧结矿生产来说,精矿粉含水较大,易出现大量的冻块,使烧结配料过程中出现大量卡仓现象,严重影响配料的精准性和碱度的稳定,同时也影响烧结料的混匀,最终影响烧结矿质量。其它原燃料,如球团、块矿、焦炭等,也会因冰冻而沾粘结大量粉末,糊粘筛分设备,降低筛分效率,使入炉粉末量增加,影响高料柱透气性,进而影响高炉的顺行状况。唐钢制定了严格的原燃料质量控制标准,最大限度的避免由于大量粉末炉料入炉造成的炉料透气性差,炉内压差偏高,边缘气流不稳的现象。原燃料质量达到标准条件时,炉况稳定性大幅提高,风口破损率明显下降,生产结果分别见表1、表 2 和表 3。

1.2 优化装料制度

唐钢新区 3 号高炉中心焦量较大,中心气流较盛,边缘气流过度控制,壁体温度偏低且呆滞,易形成炉墙粘结,不利于炉况的稳定顺行,渣皮脱落易砸坏风口上部[2]; 如果边缘温度过高,则造成炉墙渣皮剥落频繁,气流波动大,易造成风口小套损坏,通过不断地调整布料制度放边或压边,寻求最佳的中心与边缘两道气流控制条件尤为重要。通过“保证中心气流,稳定边缘气流”的料制控制原则,优化布料制度,保持壁体温度、静压稳定,全炉温差区间逐步压缩稳定至 1.6~2.0 ℃,壁体温度维持在 60~200 ℃,形成稳定的操作炉型,提高风口小套周围工作环境的稳定性,极大提升了风口小套对炉况波动的适应能力。

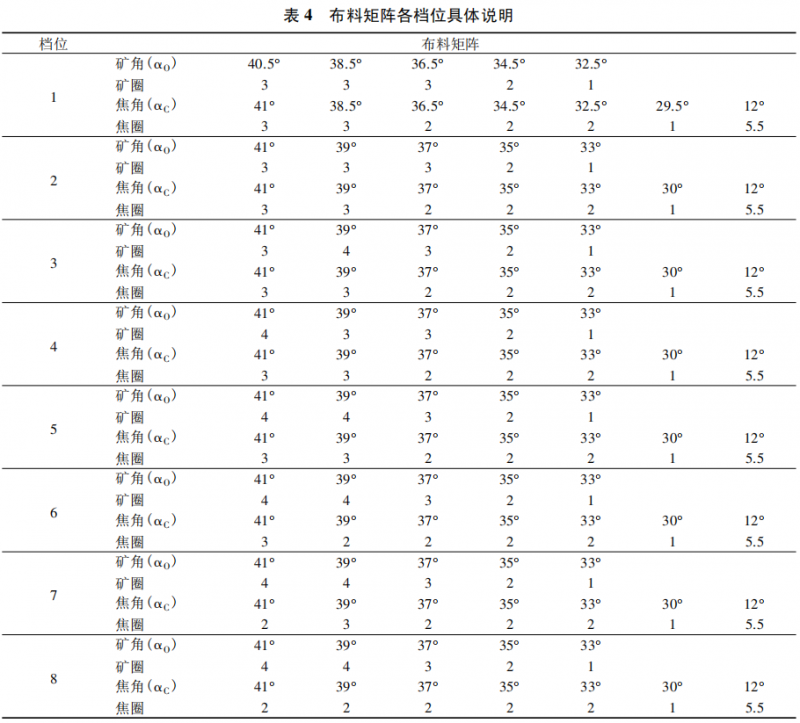

生产实践证明装料制度是操作炉型最有效的修正手 段。当 壁 体 温 度、静 压 波 动、全 炉 温 差等表征渣皮状态的数据超出理想范围时,及时对布料制度进行相应调整( 压边或放边) 来保持合理的操作炉型,使炉墙粘结的渣皮厚度稳定,形成良性循环,达到炉况长期稳定顺行,同时避免渣皮频繁脱落砸坏风口小套。实际生产中将布料矩阵按照高炉边缘矿石和焦炭布料比例分为八个档 位,通过调整档位有效控制高炉边缘温度,从而使全炉水温差维持在 1. 8 ± 0. 2 ℃ ; 当高炉全炉温差偏离时,调整布料矩阵档位来加快或减缓高炉壁体渣层的形成速率,以达到稳定高炉操作炉型。布料制度一至八依次为加重边缘,反之为减轻边缘,见表 4。

1.3 优化送风制度

鼓风动能不足,风口回旋区变小,渣铁就可能烧损风口小套的前端,3 号高炉以风量为中心,保证日常生产风量维持在 6 000 m3 /min 来提供充足的风速和鼓风动能,同时富氧逐步增加至 28 000 m3 /h,最大限度提高风口小套的鼓风效率,日产生铁达到8 800 t,风口破损率大幅度下行至 13.34% /10 ktFe。

1.4 稳定炉缸热制度

热制度作为高炉生产最基本的操作制度,热量低水平控制易造成渣铁黏度增大、流动性变差,易造成风口小套烧损高水平控制,高炉整体温度场梯度增大,局部温度波动加剧,风口小套承受的热应力增大,易造成风口小套的损坏,因此,热制度需保持在合理范围内,并稳定控制[3]。实际生产中,维持铁水物理 热 1 500 ~ 1 520 ℃,[Si]控 制 在 0. 3% ~0.4%,生产数据显示,采用本热制度控制措施后,炉缸中心温度呈稳步持续上升趋势,开始炉缸中心温度达 500 ℃,之后在 550 ℃左右稳定波动,保证了炉缸持续活跃,渣铁流动性良好,避免了炉缸堆积及“泛液”现象的发生,煤气流对风口小套的冲刷损耗大幅降低。

1.5 平衡造渣制度,强化炉前渣铁处理工艺

大多数风口小套破损主要是由于渣铁的熔损造成的。唐钢 3 号高炉要求定期进行炉渣黏度检验,确保炉渣黏度适宜、脱硫效果良好,炉渣碱度控制在1.18±0.02,渣铁比控制在 290 ~ 310 kg /t。尤其长期休风后送风恢复或处理异常炉况时,平衡好炉渣碱度,保证送风后凉渣铁能及时排出。维护好铁口状态,提高炮泥质量,保证铁口深度 3.4 ~ 3.6 m,出铁间隔控制在 10 min 以内,见渣率保持在 80%以上,做到出铁连贯有序。

2 实践效果分析

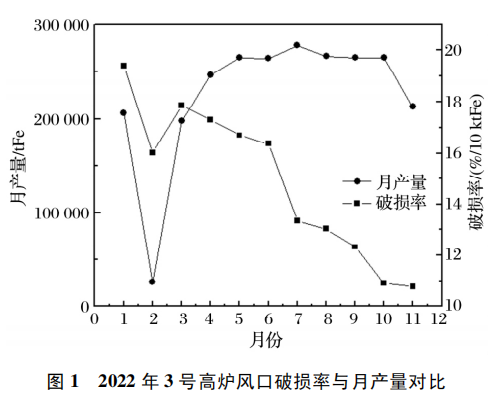

经过 2022 年度的一系列生产技术控制措施的实施,3 号高炉长期炉况整体稳定顺行,炉缸工作均匀活跃,生铁产量水平持续提高,高炉日产铁量突破8 300 t,高炉风口小套破损率控制效果显著,风口小套破损率持续降低,如图 1 所示。

截至 2022 年 11 月风口小套破损率降至10.77% /10 ktFe,相较于 2021 年的 18.39% /10 ktFe,风口小套破损率大幅降低,高炉休风更换漏水风口次数明显减少。

3 结语

风口小套是高炉送风系统的关键部件,降低风口小套破损率对高炉的稳定顺行有着十分重要的意义。现将降低风口小套破损率控制措施总结如下:

⑴强化原燃料管理,避免大量粉末入炉,改善高炉透气性,保持炉况长期稳定,降低风口小套破损;

⑵铁水[Si]0.3% ~ 0.4%,物理热≥1 500 ℃ 控制,维持热制度的稳定控制,保证炉缸中心温度在500~550 ℃稳定波动,炉缸热量充足、炉缸活跃;

⑶以“稳定中心气流,控制边缘气流”为原则,不断优化布料制度,壁体、静压稳定,全炉温差 1.6 ~2.0 ℃范围波动,以改善风口小套工作环境; ⑷选择合适的造渣制度,碱 度 控 制 在 1. 18 ±0.02,渣铁比控制在 290~310 kg /t,保证炉渣黏度适宜、脱硫效果良好;

⑸坚持“吹透中心”的下部调剂操作方针,风量维持在 6 000 m3 /min 左右,以提供充足的风速和鼓风动能,同时逐步提高富氧率,进而提高风口鼓风效率,最终达到降低风口小套破损率的目的。

参考文献:

[1] 马洪斌,王晓朋,陈 军.首钢 2 号高炉风口频繁损坏的治理[J].炼铁,2008( 04) : 34-38.

[2] 孙爱俊,周水军,李学浩,等.高炉风口小套破坏机理和改用铍青铜材料的探讨[J].热加工工艺,2009,38( 23) : 81- 84.

[3] 杜广阔,么晓丽,苗广志,等.降低 5#高炉风口破损及燃料消耗工艺实践[J].河北冶金,2014( 04) : 33-37.