烧结混合料制粒性能研究

党彦青 贾柯亮

(陕西龙门钢铁有限责任公司)

摘要:通过铁矿石制粒性能研究、不同配比烧结试验研究、配矿改善混合料制粒性能的研究,在工业生产进行应用,进而对于烧结配矿及生产起到了较好的指导作用,促进了烧结矿生产成本降低和冶金性能优化。

关键词:烧结;制粒;配矿;冶金性能

0 前言

由于近年来所用铁矿石粒度偏细,亲水性差,导致烧结料层透气性差,不但影响烧结矿的产质量,而且烧结机的节能优势也没有充分发挥出来,固体燃耗居高不下。为解决原料条件下料层厚度与透气性之间的矛盾,有必要对混合料的制粒性能进行研究,以便采取相应的技术措施,确保烧结矿的产质量,降低固体燃耗,具有重要的现实意义。

1 现状

1.1混合方式

根据原料条件的不同,其混合作业可采用一段式混合,二段式混合和三段式混合。以细精矿为主要烧结原料者,必须采用两段以上混匀,以减少﹣3mm粒级。某400㎡烧结机采用的是二段式混合,一次混合为一台4400mm x 20000mm混合机,二混为一台4400mm x 24500mm混合机。一次混合的主要目的是加水润湿、混匀,使混合料中的水分、粒度和料中各组分均匀分布。二次混合除继续混匀外,主要目的是制粒,并进行预热混合料。

1.2混匀效率

混匀效果,主要从两方面衡量,一是以混合前后混合料各组分的波动幅度的变化结来衡量,另一是看混合前后混合料粒度组成的变化,如混合后0-1mm粒级率越小,3-5mm越多,则制粒效果越好。对烧结机二混前后混合料的成球情况进行测定,其粒度组成见表1

表1:烧结机二混前后混合料粒度组成

|

二混前粒度(%) |

二混后粒度(%) |

|||||||||

|

|

<0.5mm |

<3mm |

3—5mm |

5—8mm |

>8mm |

<0.5mm |

<3mm |

3—5mm |

5—8mm |

>8mm |

|

1 |

7.24 |

45.69 |

20.69 |

19.24 |

7.14 |

4.58 |

32.04 |

31.32 |

27.38 |

9.26 |

|

2 |

6.59 |

44.92 |

21.67 |

18.76 |

8.06 |

4.34 |

31.86 |

31.98 |

27.1 |

9.11 |

|

3 |

8.06 |

41.37 |

22.74 |

19.87 |

7.96 |

4.61 |

32.05 |

31.09 |

27.94 |

9.14 |

|

平均 |

7.30 |

43.99 |

21.70 |

19.29 |

7.72 |

4.51 |

31.98 |

31.46 |

27.47 |

9.17 |

2原料结构性质对混合料制粒的影响

2.1配矿结构的影响

原料的表面亲水性、颗粒形状、孔隙率、粒度和粒度组成等对制粒效果有重要影响。原料表面亲水性越强,越利于制粒。铁矿石的亲水性以下列顺序递减:褐铁矿>菱铁矿>赤铁矿>磁铁矿。褐铁矿表面粗糙,孔隙率大,湿容量大,因此制粒效果好,赤铁矿次之,磁铁矿颗粒呈矩形或多角形、且表面光滑,制粒效果较差,因此,使用褐铁矿和赤铁矿有利于提高制粒效果。

某400㎡烧结机用含铁原料配矿结构如表2所示,由表可知,炼铁原料中,外矿以赤铁矿和揭铁矿为主,孔隙率大,亲水性强,有利于制粒。本地矿以磁铁矿为主,孔隙率较小,亲水性差,制粒效果差,在烧结配矿中应合理控制各种矿的配比。

表2:400㎡烧结用含铁原料的矿物组成(%)

|

垛号 |

磁铁矿(%) |

褐铁矿(%) |

赤铁矿(%) |

混矿(%) |

|

15 |

8 |

54 |

33 |

5 |

|

18 |

10 |

55 |

32 |

3 |

|

19 |

8 |

64 |

20 |

8 |

|

20 |

9 |

63 |

20 |

8 |

|

21 |

9 |

63 |

20 |

8 |

|

22 |

9 |

58 |

25 |

8 |

|

23 |

12 |

61 |

19 |

8 |

|

24 |

12 |

64 |

21 |

3 |

|

25 |

13 |

63 |

19 |

5 |

|

26 |

10 |

64 |

22 |

5 |

|

27 |

7 |

66 |

22 |

5 |

2.2原料粒度的影响

对烧结混合料制粒小球的结构研究表明,球粒一般是由核颗粒和粘附细粒组成。以﹣0.2m颗粒作为粘附细粒,+0.7mm作为核颗粒,理想的为1-3m作核,因此矿石的粒度和粒度组成对制粒效果有重要影响。磁铁矿要求﹣200目含量大于80%,且粒度上限小于0.2mm,赤铁矿要求﹣200目含量大于70%,才有较好的制粒效果。0.2-lmm 粒级矿石的制粒效果最差。采用富矿烧结时,应使﹣1mm 粒级的含量尽可能减少。对于冷返矿作为核颗粒,要求返矿粒度上限最好控制在5-6mm以下。此外,在粒度相同的情况下,多棱角和形状不规则的颗粒比球星表面光滑的颗粒易成球且制粒小球的强度高。

某400㎡烧结用含铁原料的粒度分布如表3所示。所用前10种含铁矿粉都可以作为制粒的核料;后面5种精粉等属于细粉料可以作为混合制粒的粘附细粒。在满足厚料层烧结的情况下,应合理调节各种原料的配比、使烧结混合料平均粒度组成维持在4.7mm为宜。

表3:烧结含铁原料的粒度组成(%)

|

矿粉名称 |

>8mm |

8-5mm |

5-3mm |

3-0.5mm |

0.2-0.5mm |

<0.2mm |

核粉比 |

|

超特 |

13.53% |

20.03% |

22.77% |

34.29% |

5.20% |

4.18% |

22.883 |

|

金布巴 |

8.24% |

16.70% |

16.36% |

28.79% |

12.74% |

17.17% |

3.658 |

|

WP |

12.54% |

15.89% |

16.94% |

27.27% |

9.62% |

17.73% |

4.837 |

|

库利 |

14.29% |

18.18% |

17.90% |

30.98% |

10.09% |

8.56% |

10.678 |

|

麦克 |

9.06% |

15.79% |

15.82% |

30.14% |

13.81% |

15.37% |

5.193 |

|

罗伊山 |

15.24% |

18.45% |

22.03% |

29.02% |

6.83% |

8.45% |

10.551 |

|

PB |

8.42% |

16.42% |

18.06% |

34.43% |

13.19% |

9.47% |

7.980 |

|

印粉 |

16.61% |

21.22% |

21.33% |

32.24% |

5.60% |

3.00% |

28.410 |

|

巴混 |

12.59% |

11.51% |

14.64% |

32.98% |

15.11% |

13.17% |

5.242 |

|

巴卡 |

15.49% |

13.21% |

17.30% |

37.21% |

9.14% |

7.64% |

9.601 |

|

国内主流精矿I |

0.00% |

0.00% |

0.03% |

0.65% |

1.08% |

98.25% |

0.007 |

|

南非精粉 |

0.00% |

0.00% |

0.09% |

1.57% |

3.10% |

95.25% |

0.017 |

|

国内主流精矿III |

0.00% |

0.00% |

0.00% |

1.41% |

2.12% |

96.47% |

0.015 |

|

俄罗斯精粉 |

0.00% |

0.00% |

0.02% |

1.68% |

5.92% |

92.39% |

0.018 |

|

高品低硫 |

0.00% |

0.00% |

0.00% |

0.39% |

1.20% |

98.41% |

0.004 |

3不同原料结构水分对混合料粒度的影响

物料在混合过程中,加入适量的水,有利于混匀和制粒,混合料中的水量对混合料成球及透气性有很大影响,不同混合料适宜的加水量也不一样。研究表明,细粒粉状物料的成粒化,是从粒子被水润湿并形成足够的毛细粒后才开始的。一般烧结混合料最适宜的水分波动范围是很窄的,若波动超过±0.5%时就会对混合料的成球性产生显著的影响。考虑到物料在烧结过程中水分的迁移会使料层下部的水分超过最适宜的值,选用的混合料的水分应比最适宜的水分值低1%左右。当物料的粒度及组成发生变化时,要相应地改变混合料的含水量,从而改善混合料的制粒效果,如表4

某400㎡烧结机二混后的粒度组成中,混合料平均粒径4.73-4.77mm,3-5mm粒级最低达到30.78%,5-8mm粒级最低达到26.37%,<3mm粒级最大为32.14%,对烧结透气性有影响;混合料水分平均最低7.19%,结合铁矿石平均粒度和配比组成,说明低水分影响造球效果;混合料粒度在3-8mm之间最高的是22#、23#垛,这几个配矿结构的褐铁矿比例基本稳定在60%左右,说明配矿结构对混合料制粒效果有一定影响;一次混合机加水量占总量的100%,二次混合机不加水,从加水量上看一、二混加水量匹配不合理,并且加水量由混料工调节,人为因素影响较大,对混合料制粒影响较大。

表4:混合料粒度组成

|

垛号 |

粒度占比 |

|||||||

|

<0.5mm |

<3mm |

3—5mm |

5—8mm |

>8mm |

平均粒径 |

水分 |

料温 |

|

|

15 |

4.58 |

32.04 |

31.32 |

27.38 |

9.26 |

4.75 |

7.19 |

64.83 |

|

18 |

4.34 |

31.86 |

31.98 |

27.10 |

9.11 |

4.74 |

7.26 |

65.59 |

|

19 |

4.61 |

32.05 |

31.09 |

27.94 |

9.14 |

4.76 |

7.23 |

65.28 |

|

20 |

4.69 |

31.64 |

32.16 |

27.21 |

8.99 |

4.73 |

7.32 |

65.28 |

|

21 |

4.61 |

31.41 |

32.56 |

26.37 |

9.67 |

4.75 |

7.37 |

67.33 |

|

22 |

4.68 |

31.71 |

31.69 |

27.51 |

9.09 |

4.75 |

7.26 |

67.67 |

|

23 |

4.48 |

31.58 |

31.09 |

28.04 |

9.29 |

4.77 |

7.25 |

67.31 |

|

24 |

4.69 |

31.92 |

31.14 |

27.83 |

9.11 |

4.75 |

7.19 |

67.25 |

|

25 |

4.63 |

31.97 |

31.36 |

27.50 |

9.15 |

4.74 |

7.23 |

67.11 |

|

26 |

4.63 |

31.97 |

31.35 |

27.63 |

9.05 |

4.74 |

7.26 |

67.88 |

|

27 |

4.67 |

32.14 |

30.78 |

28.23 |

8.85 |

4.74 |

7.21 |

67.47 |

4不同配矿结构对生产参数及指标的影响

在某400㎡烧结生产实践中,随着褐铁矿配比的提高,烧结配矿结构和部分生产工艺参数也做了相应的动态调整,具体如下:

因褐铁矿的同化温度低,液相流动性普遍较好,在选择精粉品种时,尽量选用同化温度相对较高的磁精粉,如今年在全系统增加的部分国内主流精矿、低硅精矿、俄罗斯精矿、澳大利亚精矿等,实践中选择配加的磁精粉配比保持在10%以上,以改善混匀矿烧结性能的匹配程度。此外,精粉配比的增加,混匀矿及烧结矿TFe提高,促进混合料的堆比重提高,减少了烧结过程中出现的大量收缩,对提高烧结矿强度和成品率有利。2022年生产实践中褐铁矿配比超过 60%时,精粉配比保持在11%以上,生产取得较好的优化。

烧结过程自上而下是一个自动的蓄热过程,随着烧结料层的提高,自动蓄热的热量不断增加。应用厚料层烧结技术还可以有效地降低烧结固体燃料的配加,同时提高烧结过程的氧化气氛,延长烧结高温保温时间,促进铁酸钙的形成,从而改善烧结矿的质量。400㎡烧结机烧结料层厚度通过对台车栏板的加高和采用烧结溢流布料技术,料层厚度从750 mm提高到900 mm,并通过改变配矿结构采取900mm料层基础上压料操作,从而提升烧结机产能,降低烧结矿成本。如表5(表中数据在同风门、同料层厚度的情况下取值)

|

垛号 |

流量(t/h) |

烟道温度(℃) |

负压(kpa) |

利用系数(t/㎡) |

低温粉化+3.15 |

|

15 |

860 |

137 |

17.5 |

1.52 |

73.45 |

|

18 |

860 |

138.72 |

17.31 |

1.48 |

70.3 |

|

19 |

850 |

140.89 |

17.01 |

1.48 |

67.71 |

|

20 |

860 |

138.76 |

17.49 |

1.48 |

70.71 |

|

21 |

880 |

141.67 |

17.43 |

1.52 |

75.75 |

|

22 |

890 |

138.2 |

17.65 |

1.55 |

74.27 |

|

23 |

890 |

136.46 |

18.02 |

1.57 |

71.37 |

|

24 |

895 |

136 |

18.05 |

1.56 |

68.99 |

|

25 |

900 |

137.48 |

17.82 |

1.57 |

71.32 |

|

26 |

905 |

139.81 |

17.79 |

1.59 |

76.22 |

|

27 |

905 |

140.6 |

17.82 |

1.58 |

71.93 |

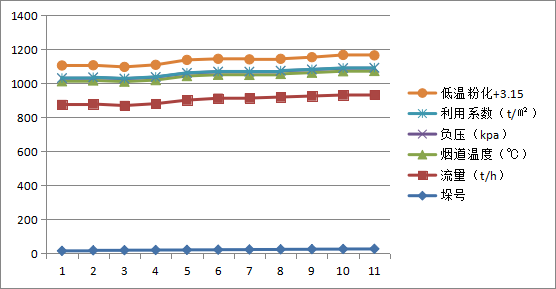

图1:

从图1可以看出同风门、同料层厚度、废气温度控制在工艺范围内,烧结机流量不变的情况下利用系数在26#、27#垛时最佳;烧结机负压在26#、27#垛时最接近工艺要求,相较于15#、18#垛(褐铁矿比例在55左右)提升0.3kpa;烧结矿冶金性能在26#、27#垛时满足工艺要求,综合流量升高与利用系数提升分析,褐铁矿比例提升后工艺参数满足生产要求,烧结机产量提升,烧结矿成本有所下降。

5 结束语

(1)炼铁原料中,外矿以褐铁矿和赤铁矿为主,有利于制粒;本地矿以磁铁矿为主,制粒效果较差。应根据烧结机实际情况合理调节各种原料的配比,使烧结混合料平均粒度组成维持在4.7mm左右为宜。

(2)配矿时褐铁矿比例稳定在 60%左右,精粉配比保持在11%以上,确保烧结机产能提升,烧结矿成本下降。

(3)目前的加水方法不合理,应改变目前的加水方式,合理控制一二混加水量,实现自动加水控制,减少水分波动。

(4)利用混合机加热水提高混合料的温度,使其达到露点温度以上,是可以显著地减少料层中水汽冷凝而形成的过湿现象,从而减轻过湿层气流的阻力,改善料层的透气性,增加通过料层的空气量。