袁晓峰1 ,王 斌2

( 1. 中冶南方工程技术有限公司炼钢分公司,湖北 武汉 430223; 2. 青岛特殊钢铁有限公司,山东 青岛 266000)

摘要: 控制转炉出钢过程中的下渣量一直是冶金领域的研究重点。本文主要介绍了转炉出钢挡渣技术的发展,并重点分析了三种典型的挡渣技术,即滑板挡渣法、气动挡渣法以及挡渣棒挡渣法的工艺特点和应用效果。滑板挡渣技术利用上滑板与下滑板之间的流钢孔错位,从而达到控渣出钢的目的,具有滑板开闭迅速、不受出钢口寿命和炉渣粘度的影响、与下渣检测技术配合可以实现转炉一键式自动出钢的特点,该技术挡渣成功率可以达到 99% 以上,炉下钢包渣厚可以稳定控制在 50 mm 以下,效果最佳; 气动挡渣技术可以通过插入出钢口的喷嘴喷出高压氮气射流,从而将炉渣挡回转炉内,该技术是无形挡渣技术的一种,具有运行成本低、效果佳的优点,但是其设备故障率偏高,同时会降低出钢口的使用寿命,故在国内未得到普及推广; 挡渣棒挡渣主要采用导向杆导入出钢口方式,确保挡渣塞能够准确到达出钢口位置,从而达到挡渣的目的,该技术具有操作简单、设备投资低、效果较好等优点,在国内应用最为广泛。

关键词: 出钢; 滑板挡渣; 气动挡渣; 挡渣棒挡渣

0 引言

随着经济发展对优质钢材的需求不断增长,研发和生产高品质、高技术含量、高附加值的纯净钢成为当今钢铁工业发展的一个重要课题。洁净钢的应用范围覆盖了汽车、家电、食品包装以及石油天然气输送管线等许多领域。

在冶金过程中,炉渣成分对钢水的洁净度有着十分重要的影响[1-3]。转炉出钢后进入到钢包中的高氧化性炉渣由于含有较多的 FeO、MnO 等不稳定氧化物,会持续不断地向钢液传氧,不仅增加钢水脱氧及合金化过程中脱氧剂和合金的消耗,而且导致钢水洁净度下降,甚至影响钢材产品质量[4-6]。在出钢过程中采用下渣控制技术,不仅可以提高钢水纯净度,也对控制炼钢成本发挥积极作用。

1 转炉出钢下渣情况

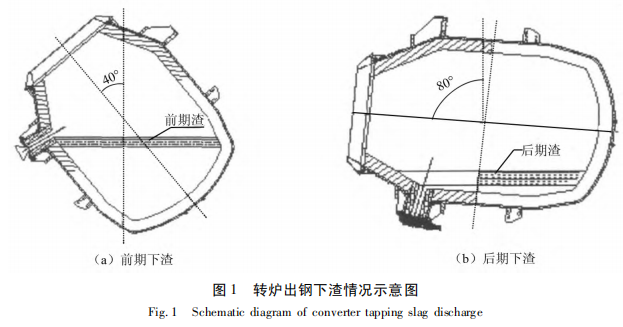

在转炉出钢摇炉过程中,由于转炉渣的密度小于钢水而浮于钢水面上,因此转炉出钢时的下渣分三部分: 转炉倾动至 38° ~ 47°时炉渣会先于钢水经过出钢口流出,此时称为前期渣; 出钢中后期钢液液面降低至一定高度后会形成旋涡,将液面上的炉渣抽吸裹卷导致钢渣混出,此时成为过程渣; 临近出钢终点,钢渣混合流出时下渣量迅速增加,此时称为后期渣。各个出钢阶段的下渣量中,前期渣量约占30% ,过程渣量约占 30% ,后期渣量约占 40% 。转炉出钢下渣情况如图 1 所示[7]。

2 转炉出钢挡渣技术发展

自上世纪 70 年代日本推出挡渣球出钢挡渣方法以来,各国在转炉出钢下渣控制技术的研发应用方面开展了广泛研究,挡渣球法、避渣罩法、挡渣棒法、滑板挡渣法、气动挡渣法、电磁挡渣法、出钢口吹气赶渣法等十几种挡渣方法应运而生。其中目前国内外转炉厂应用较多的方法是用铁皮挡渣帽、软质挡渣塞、滑板挡前期渣; 挡渣球、挡渣棒、气动挡渣、滑板挡后期渣。另外,为了检测转炉出钢过程中的下渣开始时间,还开发了基于电磁感应或者红外识别的出钢下渣检测技术[8-11]。这样,通过转炉下渣检测技术与上述挡渣方法的有效配合,实现转炉出钢过程的下渣控制。

从挡渣技术的发展趋势看,由于使用挡渣球、挡渣棒等有形挡渣物挡渣,材料消耗高,挡渣效果不理想。国外正逐步从有形挡渣法向无形挡渣法发展,采用无形挡渣法并配有下渣检测装置,实行自动挡渣出钢,如气动挡渣法、滑板挡渣法等[12]。

这些挡渣方法的主要特点是自动化程度高、钢水收得率高、钢包下渣少,因此在冶炼品种钢方面具有一定的优势。

3 典型转炉出钢挡渣技术的分析与比较

目前国内主要采用的出钢挡渣技术主要有挡渣球法、挡渣棒法、气动挡渣法、滑板挡渣法等。由于挡渣球法技术落后、自动化程度低、可靠性较差,这种方式基本已被淘汰。本文主要对其余三种典型挡渣技术进行评判分析。

3. 1 滑板挡渣法

3. 1. 1 工作原理和工艺特点

转炉滑板挡渣技术是近年来迅速发展的一种新技术。该技术思路是移植钢包滑动水口原理,在转炉出钢口外端安装液压驱动的滑板挡渣机构,出钢结束时迅速将上滑板与下滑板之间的流钢孔错位,从而达到控渣出钢的目的[13]。该挡渣方式最初 于 1997 年应用在德国 SLazgitter. A. G 钢厂 210 t 转炉上,直到 2006 年以后才逐渐在国内推广应用[14]。

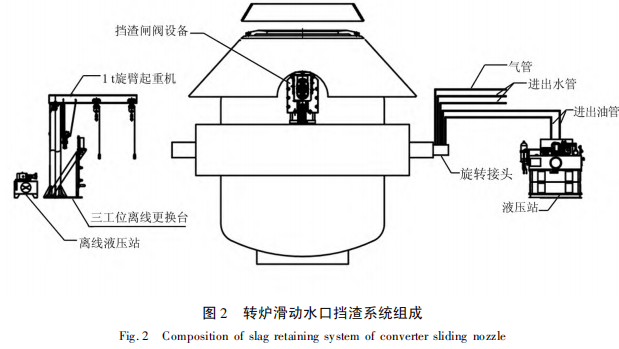

转炉滑板挡渣系统设备主要由机构本体、耐火材料( 出钢口砖、内水口砖、上滑板、下滑板、外水口砖) 、液压系统、旋转接头等组成,如图 2 所示。机构本体由基准板、连接板、开关模框、固定模框、滑动模框以及弹簧组件等组成。耐火材料主要包括内水口、上滑板、下滑板以及外水口。上滑板锁紧在固定模框内,下滑板砖安装在滑动模框里。液压系统驱动滑动模框往复运动,从而实现出钢口开启或关闭。

转炉滑板挡渣技术特点是滑板开闭非常迅速,通常可以从下渣检测系统发出下渣报警信号 1s 内完成滑板关闭动作,因而能够对出钢过程中的前期渣和后期渣进行有效阻挡,可以实现少渣甚至无渣出钢。此外,基本不受出钢口寿命和炉渣粘度的影响。有的企业将机器视觉技术、下渣检测技术与转炉滑板挡渣技术相结合,可以实现转炉一键式自动出钢。

转炉滑板法挡渣技术对新建转炉本体设计有一定要求[15],比如出钢口法兰与托圈之间的空间要满足滑板机构安装要求,必要时可考虑将滑板机构进行横向安装; 旋转接头需预留液压油路和冷却油缸用进出水管的位置。现有转炉如果采用滑板挡渣技术则可能需对出钢口和旋转接头进行改造,转炉耳轴需要增加五支管路,分别是两路液压缸用进出油管、两路液压缸用进出冷却水管以及一路机构冷却压缩空气气管。

3. 1. 2 应用效果

转炉滑板挡渣技术大幅提高了挡渣成功率,设备正常情况下挡渣成功率可以达到 99% 以上。该技术能够对转炉出钢前期下渣进行全量控制和在第一时间迅速阻止后期下渣,因此其挡渣效果最好,炉下钢包渣厚可以稳定控制在 50 mm 以下; 此外,由于转炉出钢下渣量减少,对提高合金收得率、 减少 LF 精炼消耗和改善钢水质量也有非常明显的效果。

滑板挡渣工艺设备相对复杂,尤其是挡渣机构安装在转炉炉壳上,设备的装卸及维护均不方便。出钢口滑板砖的使用寿命通常只有 10 ~ 15 炉,滑板机构更换较为频繁,平均每班需要更换 1 次滑板,更换 1 套滑板机构需要 10 ~ 30 min,对炼钢生产组织产生一定影响。滑板砖多为铝锆碳质和镶嵌锆质等,这类材料的使用成本较高。

目前国内应用滑板挡渣技术的厂家主要有宝钢、武钢、首钢京唐、梅钢、安钢、莱钢、福建三钢等。

该方法适用于公称容量不小于 120 t 并且冶炼洁净钢种的转炉。对于要实现转炉全自动出钢的钢厂来说,滑板挡渣技术和下渣检测技术是必不可缺的选择。

3. 2 气动挡渣法

3. 2. 1 工作原理和工艺特点

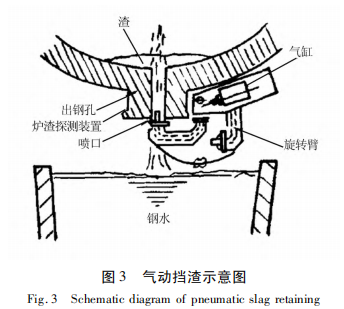

气动挡渣系统由奥钢联于上世纪 80 年代开发,是无形挡渣技术的代表。国内最早由宝钢在4#、5#转炉建设时引进了该套设备,马钢、本钢、包钢也随后采用。其原理是在转炉出钢末期大量炉渣将要从出钢口流出前,通过安装在炉壳上的气缸驱动将旋转臂前端的喷嘴插入出钢口内,喷嘴内喷出的高压氮气射流将炉渣挡回转炉内。其工作原理如图 3 所示。

气动挡渣系统主要包括气体供应系统、挡渣头、旋转臂、气缸以及下渣检测装置等设备。气动挡渣设备通常都配备了电磁或红外下渣检测装置,可测出钢水中钢渣含量,从而准确控制挡渣时机。气动挡渣技术同样对新建转炉本体设计有一定要求,旋转接头需预留高压氮气管路和冷却气缸用压缩空气管的位置。现有转炉如果采用气动挡渣技术则需对旋转接头进行改造。

3. 2. 2 应用效果

鞍钢第二炼钢厂采用 IRIS 下渣检测技术配合气动挡渣,渣层厚度可控制在 60 ~ 90 mm[16]。本钢采用 EMLI - S. I. O 渣检测系统配合气动挡渣,钢包渣量平均值小于 5 kg /t,渣层厚度可控制在 45 ~60 mm[17]。包钢对 6#、7#转炉合计 179 炉次钢包渣层厚度进行统计,平均值为 46. 9 mm[18]。据奥钢联相关资料介绍,挡渣塞喷嘴的使用寿命达到 2 000 炉,而挡渣塞系统的寿命则为 5 000 炉。 由于正常运行只需要消耗氮气,因此,系统运行成本很低[19]。

同时,气动挡渣在每次动作时,喷吹的高压氮气对出钢口砖和耐火材料会造成一定的损害,在一定程度上降低出钢口的使用寿命。旋转臂和喷嘴在每次工作时不可避免地会发生粘钢粘渣,影响挡渣效果和设备运行,需要人工定期清理[20]。此外,气动挡渣器本体安装在转炉炉壳上,平均每冶炼1 000炉需对气缸进行更换,给生产组织带来不利影响。

宝钢、马钢、包钢、鞍钢、本钢等曾经使用气动挡渣技术,该技术后被挡渣棒和滑板挡渣技术所取代。总体来说,气动挡渣技术目前在国内未得到普及推广。

3. 3 挡渣棒挡渣法

3. 3. 1 工作原理和工艺特点

转炉挡渣棒挡渣工艺技术,是目前在中小转炉应用最多的挡渣方式。挡渣棒是一种带有导向杆的耐火材料制品,呈陀螺形,密度介于钢和渣之间。挡渣棒挡渣采用导向杆导入出钢口方式,确保挡渣塞能够准确到达出钢口位置。陀螺体上设计开有凹槽,可以抑制钢液旋涡,当挡渣塞本体堵住出钢口后,剩余钢液仍能够通过凹槽流入钢包内,故提高了钢水收得率。挡渣棒一般在出钢中期( 钢水出到约 3 /5 时) 于炉后加入,可以抑制出钢过程中涡流的产生,防止钢水夹渣。在出钢后期,挡渣棒下沉逐渐堵住出钢口,当有渣流出时立即抬炉,完成出钢挡渣操作。

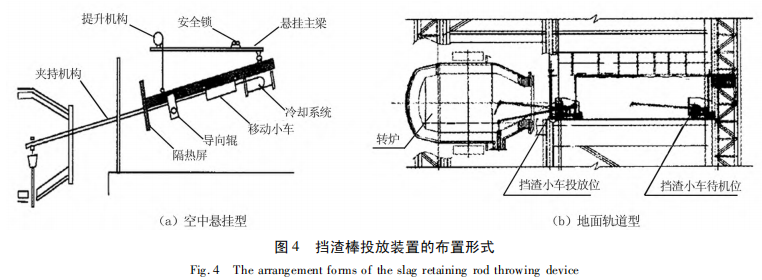

根据挡渣棒投放方式的不同,可以分为地面轨道型和空中悬挂式两种,具体布置形式如图 4 所示。地面轨道型使用检修比较方便,但占用炉后平台一定空间; 空中悬挂型结构紧凑、重量较轻,但检修不便。目前多以前者为主。

3. 3. 2 应用效果

挡渣棒挡渣技术不易出现涡流卷渣及剩钢现象,挡渣效果相对较好,而且挡渣棒投入时机要求不高,操作难度低,设备投资不高,维修方便。因此,该技术在国内得到了普遍应用。 宝钢二炼钢出钢采用挡渣棒挡渣技术,出钢挡渣成功率 > 90% ,钢包渣层平均厚度为 80 mm[21]。马钢一钢轧 2#转炉、3#转炉使用地面轨道型挡渣小车,运行状态良好,挡渣命中率、挡渣有效率指标均很高,钢包渣层厚度控制在 50 mm 以下[22]。鞍钢第三炼钢连轧厂在 260 t 转炉上采用了挡渣棒挡渣技术,钢包下渣量约为 5 kg /t [23]。

应该指出,由于该挡渣工艺一般依靠人工观察和人工投入,所以挡渣效果受人为因素干扰较大,并且与出钢口使用状况有关,炉役后期出钢下渣量更大。尤其对大型转炉而言,炉役后期在出钢口区域形成较深的凹坑后,挡渣棒导向杆难以发挥作用,挡渣成功率显著降低( 只有 80% 左右) 。有的企业通过配备下渣检测装置来监测出钢后期下渣,并与转炉倾动机构连锁,当检测到下渣信号时立即自动抬炉,每炉下渣量比挡渣帽和挡渣塞减少约100 kg [24]。

3. 4 不同挡渣技术的比较

( 1) 从挡渣效果来看,转炉滑板挡渣技术挡渣成功率高且稳定可靠,可以对转炉出钢全过程下渣进行全量控制,因此其挡渣效果最好,钢包渣层厚度一般在 50 mm 以下; 气动挡渣主要挡出钢结束时的末期渣,对前期下渣和出钢涡流卷渣无有效控制,钢包渣层厚度可控制在 45 ~ 90 mm; 挡渣棒挡渣无法控制前渣,但是可以抑制出钢中后期涡流卷渣,钢包渣层厚度一般为 50 ~ 80 mm。

( 2) 从投资和成本来看,气动挡渣为国外引进设备,一次投资最高。滑板挡渣次之,挡渣棒挡渣投资最低。采用滑板挡渣技术挡渣运行成本远高于挡渣棒挡渣方式,滑板挡渣成本主要在于主体机构、易损件以及耐火材料消耗,这部分成本大约在7 元/ t 钢,而传统挡渣棒挡渣吨钢成本可控制在1 元以内。气动挡渣由于为非接触式密封,没有耐火材料消耗,喷嘴寿命较长,但是气缸寿命不长,每吨钢综合运行成本约为 0. 12 元/t。

4 结论

目前国内主流挡渣方法各有千秋,没有绝对好坏之分,重要的是要结合各厂的产品品种、设备状况、现场条件和成本要求来选择合适的挡渣方法。

( 1) 从挡渣技术的发展趋势来看,挡渣技术逐步从有形挡渣法向无形挡渣法方向发展,配备下渣检测装置可实现出钢挡渣的全自动控制。通过无形挡渣技术的应用,可减少耐火材料消耗,从而有利于经济效益最大化,应该是挡渣技术发展的终极方向。

( 2) 滑板挡渣技术设备价格下降较快,目前在中大型转炉上快速普及。其凭借极佳的挡渣效果成为洁净钢生产企业的优先选择,与机器视觉技术、下渣检测技术配合可以实现转炉全自动出钢。但是设备复杂,成本较高,更换滑板影响转炉生产节奏,应该加强耐材质量和成本方面的改进,以进一步适应炼钢连续生产的需要。

( 3) 气动挡渣技术不需要消耗耐材,设备投资最高,但是运行成本很低,应该注重设备运行的可靠性和设备维护的经济性,可与挡渣塞、挡渣棒等手段相结合来控制下渣。

( 4) 挡渣棒挡渣技术成熟可靠,在中小吨位转炉上存在很大的市场。通过合理使用或者配备下渣检测技术,可在一定程度上提高产品质量和降低生产成本,对于普碳钢厂仍然不失为一种经济合理的选择方案。

参考文献

[1]Sosinsky D J,Kemeny F L,Henry T F. Ladle slag control at Rouge steel[J]. Iron & steelmaker,1992,19( 7) : 25 ~ 28.

[2]Ehara T,Kurose Y,Fujimura T,et al. Mass production of high qual-ity IF steel at Mizushima Works[C]. Seventy Ninth Conference of the Steelmaking Division of the Iron and Steel Society. 1996.

[3]靖雪晶,李木杰. 钢包渣还原处理[J]. 冶金丛刊,1998,38( 4) : 37 ~ 39.

[4]叶仲超. 超低碳钢钢液净化研究[D]. 北京: 北京科技大学,2019.

[5]徐匡迪. 关于洁净钢的若干基本问题[J]. 金属学报,2009,45 ( 3) : 257 ~ 269.

[6]刘威,杨树峰,李京社. 钢渣界面非金属夹杂物运动行为研究进展[J]. 工程科学学报,2021,43( 12) : 1647 ~ 1654.

[7]孙兴洪,蒋小弟. 宝钢炼钢厂转炉挡渣工艺技术的发展[J]. 宝钢技术,2010( 2) : 58 ~ 62.

[8]王钰捷. 转炉下渣检测系统开发和应用[J]. 自动化应用,2017 ( 7) : 155 ~ 156.

[9]董新龙. 基于自动化控制的转炉下渣检测系统分析[J]. 自动化应用,2017( 1) : 40 ~ 44.

[10]赵磊,张小伟. 南钢转炉下渣控制技术的应用[C]. 2014 年低成本炼钢共性技术研讨会,2014.

[11]崔阳,宋春明,王东. 转炉下渣控制技术在首钢的应用与发展[J]. 炼钢,2013,26( 2) : 13 ~ 15.

[12]雷加鹏. 转炉挡渣工艺的发展与应用[J]. 南方金属,2018( 1) : 12 ~ 16.

[13]魏宝森. 转炉挡渣出钢技术应用[J]. 江西冶金,2013 ( 2 ) : 12 ~ 14.

[14]于钦洋,陆永刚. 300 t 转炉闸阀式挡渣技术的应用[J]. 炼钢,2010,26( 3) : 15 ~ 17.

[15]蒋欢杰,吴燕萍,颜飞. 滑板挡渣技术在转炉出钢中的应用[J].工业加热,2015,44( 4) : 71 ~ 73.

[16]李德刚,李广帮,黄玉平,等. 鞍钢气动挡渣技术的生产应用[J]. 冶金信息导刊,2006( 5) : 25 ~ 29.

[17]陶力群,马春生,许家彦,等. 本钢转炉气动挡渣[C]. 2001 中国钢铁年会论文集,2001.

[18]辛广胜,赵明泉,唐建平. 气动挡渣技术在包钢 120t 转炉的应用研究[J]. 炼钢,2011,27( 5) : 10 ~ 12.

[19]B. Enkner,A. Paster,J. Schwelberger. 新型 VAI - CON 转炉挡渣系统[J]. 钢铁,2002,37( 8) : 28 ~ 32.

[20]从铁地,刘忠. 气动挡渣系统在本钢炼钢厂的应用[J]. 钢铁研究,2002,126( 3) : 10 ~ 12.

[21]丁永锷. 宝钢挡渣镖技术的应用[J]. 上海金属,2005,27( 5) : 17 ~ 19.

[22]潘长俊. 炼钢转炉挡渣工艺的选择及实践[J]. 安徽冶金科技职业学院学报,2004,14( 2) : 13 ~ 17.

[23]张春. 挡渣镖挡渣工艺在鞍钢的应用[J]. 鞍钢技术,2007( 2) : 32 ~ 35.

[24]虞大俊,王多刚. 梅钢转炉挡渣技术生产实践[J]. 炼钢,2012, 28( 4) : 10 ~ 12.