黄卫 徐彬 彭秋生

(九江萍钢钢铁有限公司)

摘要:对九江萍钢3号高炉降料面停炉操作进行了总结,并阐述了安全快速停炉的各项技术措施。停炉过程中,采用了炉内爆震预控技术、煤气高效回收、高风量与高顶压的综合使用等技术,顺利地首次实现煤气全回收,准确将料面降至风口以上2.0米位置,整个过程历时12h36min,认为在降料面的前期应尽量维持较高风量,并适当富氧;根据料面降低位置及时调整炉顶压力,可以维持在相对较高的水平。

关键词:中型高炉;降料面停炉;煤气全回收;炉顶温度

九钢3号高炉(1780m³)采用软水密闭循环冷却方式。第二代炉龄于2013年2月9日点火开炉,停炉前2022年6月TE0912-2(插入深度150mm)最高温度达到550.5℃,2022年7月TE0906-2(插入深度150mm)最高温度达到828.8℃,同时从2019年起风口以上冷却壁水管陆续出现破损,截止2022年7月25日停炉前,共破损46根水管,涉及22块冷却壁,不仅影响高炉的正常操作和主要经济技术指标的优化,而且还存在重大的安全风险。因此,决定对3号炉进行停炉大修。

1 停炉操作

7月25日13:30,3号高炉开始下休风料,18:00进行预休风,为降料面进行各项准备工作,预休风前料面按6.0米控制。21:30复风降料面,于26日5:36顺利停炉。

⑴停炉前的准备工作。停炉前的操作思路主要是确保炉况稳定顺行,主要包括制度调整、参数调整和预休风检修。

①炉况调整。为了保证顺利完成高炉降料面工作,炉况调整思路主要是确保炉况稳定顺行,清除炉墙粘结物和炉缸顺利放残铁。参数控制铁水[Si]0.4-0.6%、[S]0.020-0.030%,物理热1500-1520℃,预休风前6天高炉主要操作参数见表1。

表1 九钢3号高炉主要操作参数

|

日期 |

风压,KPa |

风量,m³/min |

顶压,KPa |

压差,KPa |

风温℃ |

富氧 率,% |

[Si] ,% |

[S],% |

[Ti],% |

R2 |

|

7月20日 |

400 |

3983 |

232 |

168 |

1146 |

2.16 |

0.44 |

0.03 |

0.15 |

1.21 |

|

7月21日 |

398 |

3991 |

232 |

166 |

1152 |

2.35 |

0.45 |

0.03 |

0.15 |

1.20 |

|

7月22日 |

396 |

3886 |

232 |

164 |

1152 |

2.29 |

0.45 |

0.03 |

0.15 |

1.20 |

|

7月23日 |

392 |

3975 |

225 |

167 |

1146 |

1.98 |

0.47 |

0.03 |

0.15 |

1.19 |

|

7月24日 |

390 |

3999 |

225 |

165 |

1148 |

1.93 |

0.41 |

0.03 |

0.14 |

1.17 |

|

7月25日 |

386 |

3964 |

221 |

165 |

1134 |

1.75 |

0.58 |

0.03 |

0.16 |

1.14 |

②制度调整。18日,高炉停止使用1.0%的高钛球,高炉钛负荷由12kg/t降低到8.8kg/t,[Ti]由0.23%降低到0.18%。19日,上部长期疏松边沿的料制,矿石矩阵由36/2 34/3 31/3 28/2改为34/3 31/4 28/3,以发展边沿气流冲刷炉墙粘结物。24日,高炉开始降低焦炭负荷,由4.80逐步降到4.10,配料碱度R2由1.22逐步降到1.12,以改善渣铁流动性。停炉前一天,停止使用焦丁。

20日,捅开长期堵死的12、13号风口,实现全风口送风作业,进风面积由0.2493㎡提高到0.2701㎡,风速为260-270m/s,鼓风动能为115-125KJ/s;全开风口后可以有效地清理长期堵风口区域上方炉墙的粘结物。

③预休风检修。25日18:00-21:30安排预休风检修,进行各项停炉前工作的实施与确认。休风后快速更换破损的风口小套,及时关闭漏水的冷却壁,并准备好水管,复风后闭水区域炉壳外部打水冷却。将炉顶原有的8个水喷头更换为6个雾化喷头,保留2个原有喷头,以确保打水量。检查2号探尺齿轮箱,确保能够放到24.0米。

⑵降料面停炉过程。主要包括降料面和炉外渣铁排放。

①停炉料的组成见表2

表2 九钢3号高炉停炉料组成表

|

料段 |

负荷 |

批数 |

矿石配比 |

体积(M3) |

煤比 |

焦比 |

镁铝比 |

生铁含锰 |

核算碱度 |

核算炉温 |

渣比 |

湿焦批 |

矿批(t) |

|

第Ⅰ段 |

2.8 |

20 |

77%机烧+15%铜陵球+8%联达球+0.65硅石+0.3t白云石 |

724.6 |

45 |

606 |

0.59 |

0.65 |

1.05 |

1 |

428 |

13.3 |

35 |

|

第Ⅱ段 |

1.8 |

15 |

75%机烧+15%铜陵球+10%联达球+0.70硅石+0.6t白云石 |

469.2 |

0 |

942 |

0.56 |

0.65 |

0.94 |

1.5 |

449 |

13.59 |

23 |

|

第Ⅲ段 |

盖面焦 |

净焦50吨 |

78.18 |

|

|

|

|

|

|

|

|

|

|

②炉顶煤气成分及温度控制基准

整个降料面停炉过程中,严格控制煤气中含H2量和O2量,要求H2<10%,最高不大于12%;O2<2%,当炉顶温度300℃时为1.8%,600℃以上时为0.8%,[1]。为了确保炉顶设备安全和炉况的稳定顺行,要求炉顶温度控制在 200℃-400℃,最高不得超过 400℃,最低不得小于200℃,气密箱温度<70℃、布袋入口温度<260℃。具体操作见表3。

表3 九钢3号高炉停炉主要操作操作参考表

|

目标H2<10%,条件H2<10%,最高不大于12%,O2<1.0%。 |

措施 漏水情况必须确认 |

|

炉顶温度升高,H2<10%,最高不大于12%,O2<1.0%。 |

增加炉顶打水量,如果水量开到最大则减风。 |

|

炉顶温度升高,H2>10% ,最高不大于12%,O2<1.0%。 |

减风减水 |

|

炉顶温度升高,风量降低,水量最大或H2>10%(最高不大于12%),O2<1.0%。 |

降低风温 |

|

H2>10%(最高不大于12%),炉顶温度可以接受,O2<1.0%。 |

减打水量 |

|

炉顶煤气中出现氧气或崩料,O2<1.0%。 |

减风 |

|

悬料,O2<1.0%。 |

坐料并重新送风 |

|

如休风后,应尽量不打水,炉顶温度应低于315℃,O2<1.0%。 |

减打水量 |

③降料面过程。25日预休风检修完成后,21:30开始送风降料面,因预休风前已经逐步降低料面,复风后探尺起始位置8.6米。在降料面过程中,风量降低与炉顶打水保持动态匹配,严格控制煤气中O2和H2含量,通过煤气在线和取样分析相结合,实时调整风量与打水量,以确保炉顶煤气成分和温度符合目标要求。因3号高炉只有两个机械探尺且没有雷达探尺,料面深度采取理论计算与探尺实测相结合的方式,根据历次降料面经验结合正常生产的吨铁风耗及燃料比,降料面过程的吨焦耗风量取3500m³。

在降料面初期尽量使用较大的风量(3300-3500m³/min),同时适当进行富氧(4000-5000m³/h),保持与风量配比的顶压,有利于加快冶炼进程缩短降料面时间。随着降料面进行,炉内料柱高度逐步降低阻损减小,容易出现管道行程等异常炉况,并且为了控制顶温超标而不断增加打水量,会大幅度增加炉内发生爆震的概率,因此在H2接近10%时,合理的控制是逐步降低风量并减少打水量。同时为防止O2超标,在O2接近0.95%料面降至炉身下部时,停止富氧。由于环保压力不允许进行放散降料面,同时如果大量充N2虽然可以确保煤气成分合格,但此时煤气热值几乎为零,可能会造成烧结、加热炉、发电等煤气用户熄火,引发较大的安全隐患,另外剩余焦炭还可以回收重新入炉,因此降料面目标为降到风口以上2.0m(21.0m)。26日4:10放探尺测料面为18.7m,这次放尺造成探锤掉无法再使用。5:30理论计算料面已经降到21.0米,5:36按程序休风。休风后实测料面21.5m,达到目标料线。操作参数见表4。

表4 九钢3号高炉停炉主要操作操作参考表

|

时间(hh:mm) |

风量 (m³/min) |

风量(m3) |

累计风量 (m³) |

风压 (Kpa) |

风温(℃) |

顶压(mpa) |

顶温 A ℃ |

顶温 B ℃ |

顶温 C ℃ |

顶温 D ℃ |

平均顶温 |

布袋入口温度 |

打水流量(t/h) |

十字测温流量(t/h) |

右探尺(米) |

最深料线 |

理论计算料线 |

|

22:10 |

3385 |

101550 |

101550 |

245 |

1043 |

140 |

243 |

232 |

219 |

313 |

252 |

243 |

90 |

|

|

0 |

8.6 |

|

22:40 |

3381 |

101430 |

202980 |

244 |

1034 |

145 |

288 |

285 |

364 |

355 |

323 |

275 |

106 |

|

9.88 |

9.88 |

9.9 |

|

23:10 |

3330 |

99900 |

302880 |

249 |

1015 |

155 |

283 |

276 |

330 |

351 |

310 |

270 |

108 |

|

|

0 |

11.2 |

|

23:40 |

3050 |

91500 |

394380 |

225 |

935 |

150 |

306 |

286 |

328 |

372 |

323 |

281 |

108 |

|

12.8 |

12.8 |

12.3 |

|

0:10 |

2950 |

88500 |

482880 |

215 |

860 |

154 |

338 |

303 |

300 |

351 |

323 |

282 |

108 |

|

|

0 |

13.3 |

|

0:40 |

2860 |

85800 |

568680 |

210 |

836 |

153 |

357 |

320 |

300 |

332 |

327 |

285 |

108 |

|

|

0 |

14.1 |

|

1:10 |

2860 |

85800 |

654480 |

175 |

800 |

113 |

392 |

340 |

304 |

333 |

342 |

298 |

108 |

|

|

0 |

15.03 |

|

1:40 |

2780 |

83400 |

737880 |

150 |

818 |

92 |

395 |

308 |

286 |

348 |

334 |

294 |

112 |

|

15.5 |

15.5 |

15.7 |

|

2:10 |

2720 |

81600 |

819480 |

133 |

817 |

75 |

413 |

326 |

280 |

337 |

339 |

297 |

113 |

|

|

0 |

16.6 |

|

2:40 |

2550 |

76500 |

895980 |

113 |

811 |

55 |

420 |

331 |

280 |

332 |

341 |

296 |

115 |

|

|

0 |

17.3 |

|

3:10 |

2550 |

76500 |

972480 |

111 |

802 |

50 |

435 |

350 |

305 |

360 |

363 |

300 |

115 |

|

17.6 |

17.6 |

17.9 |

|

3:40 |

2300 |

69000 |

1041480 |

95 |

795 |

45 |

222 |

226 |

209 |

232 |

222 |

208 |

115 |

|

|

0 |

18.5 |

|

4:10 |

2300 |

69000 |

1110480 |

92 |

786 |

41 |

288 |

201 |

183 |

288 |

240 |

222 |

88 |

|

18.7 |

18.7 |

19.2 |

|

4:40 |

2300 |

69000 |

1179480 |

96 |

776 |

47 |

336 |

316 |

280 |

315 |

312 |

269 |

115 |

|

|

0 |

19.8 |

|

5:10 |

2300 |

69000 |

1248480 |

93 |

765 |

48 |

341 |

302 |

313 |

363 |

330 |

281 |

115 |

|

|

0 |

20.5 |

|

5:40 |

2300 |

69000 |

1317480 |

0 |

755 |

8 |

423 |

427 |

430 |

430 |

428 |

|

|

|

|

0 |

21.2 |

整个降料面过程共耗时12h36min,累计消耗风量131.75万m³,炉顶共打水880t,全程回收煤气,共177.86万m³。整个停炉过程煤气流比较稳定,压量关系比较平稳,无明显爆震发生。整个过程如图1

图1 九钢3号高炉停炉过程图

④炉外渣铁排放。预休风结束后,21:30复风降料面,23:00打开东铁口出铁,第一炉铁水[Si]0.82%,物理热1469℃,前期因风压、顶压都比较高,出铁流速比较正常,随着风压、顶压和煤气利用率降低,铁水物理热和流速都逐步降低,26日1:03来风堵口。2:30先后打开东西两边铁口出铁,铁水流速比较慢,一直出至休风。整个降料面过程共出铁595吨,实际出铁量与停炉料的理铁基本一致。降料面停炉过程出铁参数见表5。

表5 九钢3号高炉停炉出铁主要参数表

|

出铁情况 |

|||||||||

|

打开时间 |

来渣时间 |

堵口时间 |

铁量(t) |

Si (%) |

Mn (%) |

S (%) |

碱度 |

铁水温度℃ |

铁口 |

|

23:00 |

23:20 |

1:03 |

350 |

0.824 |

0.66 |

0.031 |

1.1 |

1469 |

东 |

|

2:30 |

2:55 |

|

145 |

0.885 |

0.62 |

0.024 |

1.1 |

1458 |

西 |

|

2:40 |

3:20 |

|

100 |

|

|

|

|

|

东 |

2 停炉主要技术措施

⑴炉内爆震预控。尽可能减少或杜绝炉内爆震是整个降料面停炉的关键所在,为有效抑制炉内爆震,关键是控制煤气成分,要求H2<10%,O2<1.0%,其中O2含量关系到整个煤气管网的安全尤为重要。

①改进提高炉顶打水系统雾化效果,使水雾化后充分与煤气接触,有效地降低炉顶温度,同时大大减少水滴与炙热的焦炭接触,从而大大减少了H2的产生量,有效控制产生爆炸性气体。另外也减少了原来比较集中水柱跟融熔状态的渣铁接触,可以有效预防重新在炉腹部位粘结物。

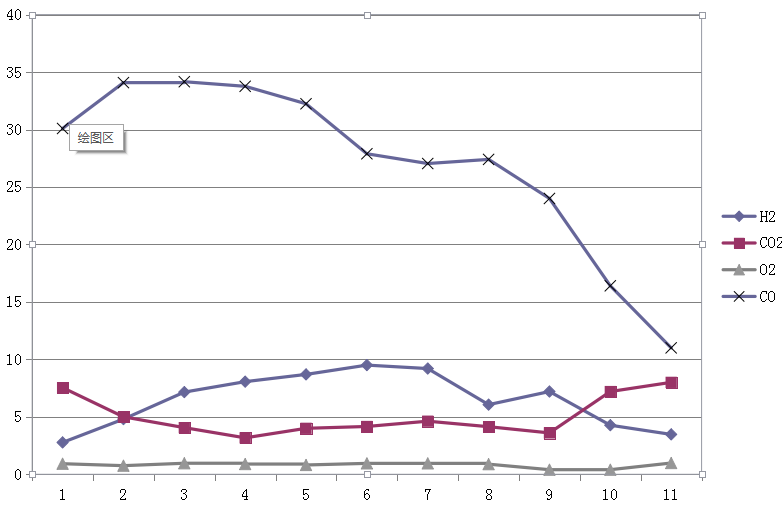

②确定合理的降料面目标。传统打水降料面在降到炉身下部后,都是采取放散煤气。由于近期环保严格管控不允许进行放散煤气降料面停炉,特别是料面降到炉腹接近风口区域时,必然会出现O2造成不能继续回收煤气,虽然可以大量充N2虽然可以确保煤气成分合格,达到全程回收煤气的目标,但此时煤气热值几乎为零,进入管网后会造成烧结、加热炉、发电等煤气用户熄火,给其他系统造成较大的安全隐患。因此此次降料面目标定为降到风口以上2.0米。从开始降料面即采取煤气在线和取样分析相结合,严格控制煤气中的O2<1.0%,当O2超标达到1.0时,休风停止降料面。整个降料面过程的H2和O2见表6和图2

表6 九钢3号高炉停炉煤气成分表

|

煤气取样成分分析(%) |

|||||

|

时间 |

H2 |

CO2 |

O2 |

CO |

N2 |

|

22:05 |

2.77 |

7.54 |

0.92 |

30.09 |

56.16 |

|

23:05 |

4.8 |

5 |

0.75 |

34.08 |

50.72 |

|

0:05 |

7.15 |

4.06 |

0.96 |

34.16 |

49.91 |

|

1:05 |

8.06 |

3.17 |

0.89 |

33.76 |

50.12 |

|

1:45 |

8.69 |

4 |

0.81 |

32.24 |

50.07 |

|

2:30 |

9.5 |

4.16 |

0.95 |

27.89 |

51.68 |

|

3:23 |

9.2 |

4.62 |

0.95 |

27.04 |

52.8 |

|

4:15 |

6.06 |

4.14 |

0.88 |

27.4 |

57.61 |

|

4:50 |

7.2 |

3.6 |

0.4 |

24.2 |

62 |

|

5:10 |

4.27 |

7.2 |

0.4 |

16.4 |

71.33 |

|

5:30 |

3.47 |

8 |

0.98 |

11 |

76.13 |

图2 九钢3号高炉停炉煤气成分趋势图

⑵料面深度判断实测和计算相结合。3号炉只有两个机械探尺,只有一个可以放到24.0米,而且在料面降到炉深下部以后,每次放尺时间长、料面温度高,以往每次几乎降料面到后期,探尺锤都掉了,造成无法放尺和判断料面深度。这次采取实测和计算相结合来判断料面深度,根据以往几次降料面经验,初期吨焦耗风量选取为3200m³,根据实测料面深度不断修正耗风量,逐步调整到3200m³/t,26日4:10放尺后出现故障,检查发现为探尺锤掉,后面完全依靠计算判断深度,5:30计算料面已降到21.2米,达到目标。

3 停炉总结

⑴合理安排停炉料。通过总结历次停炉经验和参考武钢、涟钢高炉降料面方案,合理安排停炉料的负荷、碱度、盖面焦,确保了整个停炉过程(包括炉缸放残铁)渣铁热量充沛、流动性良好。

⑵停炉全过程回收煤气。本次降料面通过改造炉顶打水雾化效果、煤气在线与取样检测相结合、严格控制煤气成分和精心操作等预控措施,降料面全程煤气成分合格、无明显爆震,达到全过程回收煤气,增加回收煤气170余万立方,实现安全、环保目标的同时增加了经济效益。

⑶维持较大风量和较高顶压快速停炉。整个降料面过程中,高炉维持较大风量和较高顶压,特别是初期适当富氧,有力加快冶炼进程,最终本次降料面共历时12h36min,顺利将料面降到风口上沿2.0米,实现了快速停炉。

⑷炉墙表面清理效果良好。通过提前捅开风口全风口作业、疏导边缘气流冲刷炉墙、改造炉顶打水等措施,尽量减少炉墙粘结物。停炉后进入炉内观察,炉墙表面整体较干净,基本上没有粘结物,这样不仅有利于安全停炉,也加快高炉检修进度。

参考文献

[1] 周传典,等.高炉炼铁生产技术手册, 2002版 2018重印,冶金工业出版社.