曾 琦 客海滨 李 明 张福忠 冯忠良 张文强

( 河钢集团唐钢公司)

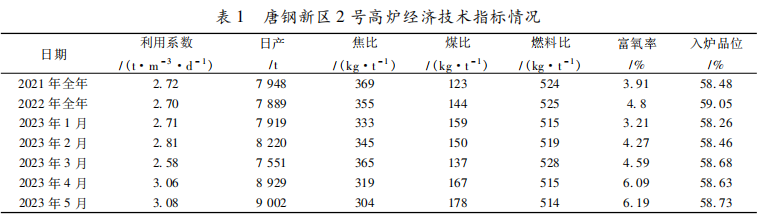

摘 要:从加强原燃料管理、应用自动喷吹系统、优化高炉基本操作制度、调整操作参数、保持炉缸活跃性、加强炉前出铁管理等方面入手,唐钢新区 2 号高炉技术指标大幅提升。2023 年 5 月,煤比达到 178 kg /t,燃料比 514 kg /t,利用系数达 3. 08 t / ( m3 ·d) ,平均日产突破 9000 t,创唐钢新区 2 号高炉开炉以来的历史最好水平。

关键词:原燃料管理;自动喷吹应用;基本操作制度;炉缸活跃性;炉前出铁管理

唐钢新区是河钢集团唐钢公司产业结构调整和转型升级的重点示范工程,是按照高效化、低碳化、环保化、智能化和数字化的全新设计理念打造的新型沿海钢铁航母基地[1]。一期工程铁前系统共建设三座 2 922 m3 高炉。

唐钢新区 2 号高炉于 2020 年 11 月投产,出铁场设计为双矩形,2 个出铁场配有 4 个出铁口。渣处理系统采用环保底滤工艺,煤气净化系统采用重力除尘 + 干式布袋除尘的干法工艺,热风系统配备三座旋切顶燃式热风炉。炉缸结构采用大块炭砖 + 陶瓷杯复合结构,炉体采用全铸铁冷却壁并配备软水密闭循环系统,炉顶受料形式为串罐式,下料设备配置了 PW 气密箱 + 溜槽的无料钟炉顶。

铁前系统成本占钢铁企业生产成本的 70%,降低铁前各工序成本是提高企业竞争力的关键所在。高炉是铁前系统的重要一环,其成本的降低主要以降低燃料消耗、提高产量为抓手。针对目前严峻的市场形势,为有效降低高炉成本,唐钢新区 2 号高炉降低燃料消耗、提高铁水产量势在必行。

唐钢新区 2 号高炉从加强原燃料管理、应用自动喷吹系统、调整基本操作制度、优化操作参数、保持炉缸活跃性和加强炉前出铁管理方面入手,高炉经济技术指标提升明显 ( 见表 1) ,煤比达到 178 kg /t,燃料比 514 kg /t,利用系数达 3. 08 t / ( m3 ·d) ,平均日产突破 9 000 t,创开炉以来的历史最好水平。

1 加强原燃料管理

1. 1 减少原燃料质量波动

( 1) 严禁低槽位

当焦炭槽位低于 65% 时,要及时预警,与原料主控沟通及时上料; 当矿石槽位低于 7 m 且无上料计划时,要及时减量使用。

( 2) 稳定入炉焦炭粒度

为减小焦炭质量波动,稳定焦炭冷热态性能,要保证佳华干熄焦比例在 60% 以上。

( 3) 保证入炉原料质量稳定

正常生产时,炉料结构调整大多以调整炉渣碱度为主。唐钢新区 2 号高炉规定调节炉渣碱度时,调整碱性球团和酸性球团的比例,固定烧结矿和块矿的用量。

( 4) 及时检查原燃料粒度

接班时和交班前,当班高炉操作人员需去高炉槽下矿仓及焦仓逐个检查物料粒度,当发现某个仓的物料粒度下降较多时,通知上料岗位工立即减量或停吃,避免入炉原燃料粉末过多影响某一时间段的炉料透气性导致高炉的风压波动,保证高炉的顺行。

( 5) 加强筛网巡检

要求矿槽岗位工对槽下筛网进行日常点检一班 3 次,夏季下雨、冬季下雪潮湿时加大点检力度,严控 < 5 mm 的矿石入炉比例。当发现筛网堵塞时及时进行空振,确认空振无效果后,筛网拉出进行人工清理,以保证筛分效果。在满足高炉用料需求的前提下,严格控制原燃料各振动筛的筛分速率: 烧结矿≤3 t /min、球团矿≤4. 5 t /min、块矿≤3. 5 t /min、焦炭≤2. 8 t /min、焦丁≤1 t /min。

1. 2 优化矿石及焦炭排料顺序

唐钢新区 2 号高炉矿石优化后的排料顺序为: 烧结矿—球团—块矿—球团—烧结矿。并将焦丁 布 在 “球团—块矿—球团” 料段范围内,以改善中间环带的透气性。唐钢新区 2 号高炉采用的是中心加焦的布料制度,而布在中心部位焦炭的质量对于中心气流的稳定性至关重要。当前高炉主要使用佳华干熄焦和美锦干熄焦两种焦炭,佳华焦化因离新区仅一路之隔,采用皮带将焦炭直送到新区高炉上料系统,倒运次数少,焦炭的平均粒径更大 ( 佳华干熄焦平均粒度 50. 01mm、美锦干熄焦平均粒度 48. 86 mm) 。为此,通过优化焦炭排料顺序,将较大粒级的佳华干熄焦布在中心位置,获得充足、稳定的中心气流,保证炉缸的透气性和透液性[2]。

2 应用自动喷吹系统

高炉喷煤系统手动控制存在喷吹风量与罐压精度差,氮气消耗量大,喷吹速率波动大,难以实现均匀喷吹,易造成高炉炉温和煤气流的波动等问题。

自动喷吹技术通过完善监测系统,进行必要的设备改造,完善优化控制程序,可以实现喷吹、倒罐的自动化控制,同时也能实现精确、均匀的小时煤量喷吹。

唐钢新区 2 号高炉于 2023 年 4 月初投用了自动喷吹系统,高炉喷煤瞬时喷吹速率 ( ± 3 t /h) 稳定率≥96% ,喷煤量波动范围为 ± 0. 3 t /h。为高炉技术指标尤其是煤比指标的提升打下 了坚实的基础。

3 调整操作制度、优化操作参数

3. 1 上部装料制度的优化

唐钢新区 2 号高炉长期坚持 “稳定边缘、打开中心,稳定中心、兼顾边缘”的气流控方针。在高比例球团冶炼条件下,将高温冶金性能较好的烧结矿布在靠近边缘、中心的部位,将易滚动的球团矿布在中间环带,既有利维持稳定的边缘和中心气流,也有利于减缓球团滚动效应、维持稳定的炉型。

强度适当且稳定的中心气流对大高炉尤其重要。唐钢新区 2 号高炉采用了中心加焦的装料制度,并注重边缘、中心两股气流的合理匹配,装料制度经历了由矿焦同档到焦包矿再到矿焦同档的演变,逐步摸索出采用 5 档矿、7 档焦的装料制度 ( O12345 43321C1234567 3322214. 5 ~ 5 ) ,在最小档位后面加了一档焦[3],以此来减弱球团的滚动效应对中心气流的影响,适应高比例球团冶炼,并将中心焦比例控制在 27% ~ 30% ,保证足够的中心气流。

在此布料模式下,高炉实现了长周期稳定顺行,煤气利用率基本保持在 47. 5% 以上,最高达50% ,对降低燃料消耗起到了积极作用。

3. 2 下部送风制度的调整

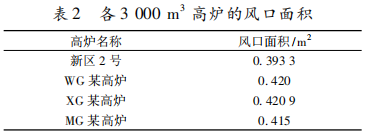

唐钢新区 2 号高炉上部装料制度采用了中心加焦技术,如鼓风动能不足,极易形成肥大的中心死焦堆,恶化炉缸工作状态。因此选择合适的风速及鼓风动能对高炉来说至关重要[4]。唐钢新区 2 号高炉共 32 个风口,初始风口直径为120 和 130 mm 各占一半,风口面积为 0. 393 3m2 。通过对全国几大钢铁厂 3 000 m3 高炉的风口面积调研 ( 见表 2) 可以看出,唐钢新区 2 号高炉风口面积偏小,影响了高炉指标的提升,于是借助休风换套的机会于 2023 年 3 月 26 号将 6个风口小套直径由 120 mm 调至 130 mm,风口长度保持 570 mm 未变,风口面积由 0. 393 3 m2 扩至 0. 405 1 m2 ,风量较之前有所提升,实际风速在 260 m /s 以上,鼓风动能约 140 kJ/s,风口面积扩大后实际风速和鼓风动能未受到影响。

3. 3 提高富氧率

高炉富氧是强化冶炼的主要措施之一,也是提高煤比、降低焦比及生铁成本的重要手段。研究表明,在保持高炉入炉风量不变时,高炉煤气量随富氧率提高而增加,富氧率每增加 1% ,可多燃烧焦炭 4. 76% ,即高炉冶炼强度能够提高4. 76% 。如果炼铁燃料比不变,产量也能提高4. 76%[5]。唐钢新区 2 号高炉 5 月份的富氧率为6. 19% ,与 1 月份相比富氧率提高了约 3 个百分点,富氧率提高后,高炉的产量及煤比指标提升明显 ( 见表 1) 。

4 保持炉缸活跃性

高炉炉缸活性对于高炉炼铁有着举足轻重的作用,既影响着高炉生产的稳定顺行,又影响着一代炉龄[6]。热制度和造渣制度的选择是否合理又直接影响炉缸的工作状态。

唐钢新区2号高炉热制度的控制: 铁中[Si]在 0. 35% ~ 0. 40% ,铁水在 1 500 ℃以上。由于高炉配吃的酸性、碱性球团 TiO2 含量较高,还需密切关注铁水中钛含量变化,严格控制 [Si + Ti] ≯0. 45% 。

造渣制度既要保证炉渣有良好的流动性,又要保证脱硫效果。唐钢新区 2号高炉炉渣 中Al2O3 含量在 15% ~ 17% ,属典型的高 Al2O3 炉渣。为改善炉渣流动性,控制渣中 MgO 含量在8. 0% ~ 9. 5% ,MgO/ Al2O3 在 0. 55 水平。随入炉球团比例增加、烧结矿比例减少,入炉 CaO量减少,造渣制度兼顾炉渣三元、四元碱度,以确保脱硫效果。

5 加强炉前出铁管理

随着高炉冶炼强度的不断提高,铁产量和渣量大幅度增加,能否及时出净渣铁对高炉的顺行尤为重要。唐钢新区 2 号高炉一般为对角线上的两个铁口轮流进行出铁作业,另外两个铁口修补待用。为保证高炉及时出净渣铁,制定相应的炉前出铁组织管理制度[7]。

( 1) 严格控制铁口深度

正常使用直径 Φ55 mm 钻头,出铁时间 120~ 140 min,铁口深度 3 500 ~ 3 900 mm,出铁次数控制在每天 10 次左右。

( 2) 及时跟踪出铁情况

要求高炉操作人员每出满一罐铁后,根据出铁时间及出铁总量计算出每一罐铁的出铁速度。

( 3) 狠抓出铁生产组织

正常出铁的情况下,上下两次铁的出铁间隔时间要求在 5 ~ 10 min 之内打开铁口,当冶炼强度提升较多时,要求负间隔时间出铁,炉内操作人员通知生产调度室拉摆罐必须及时,可以随时满足两个出铁场重叠出铁。

( 4) 加强对重点设备的联合点检

对炉前核心设备开口机、泥炮开展联合设备方的联合点检,通过每周两次的联合点检,提前解决设备隐患。

6 结论

( 1) 通过加强原燃料质量管理,既保证了入炉原燃料质量的稳定,又减少了 < 5 mm 粉末的入炉; 通过优化焦炭及矿石的排料顺行,保障了中心煤气流的通畅和边缘煤气流的稳定,保证了炉缸的透气性和透液性。

( 2) 自动喷吹系统的应用、装料送风制度的调整及富氧率的提高,为高炉技术指标的提升提供了有利的技术保障。

( 3) 加强炉前出铁管理,可以最大限度地降低炉前出铁对高炉炉况的影响,保证渣铁的及时排放。

( 4) 高炉要想保持长期的稳定顺行和高产低耗,炉缸的活跃性是重中之重,也是高炉取得良好的经济技术指标的基础。

参考文献

[1] 王新东,胡启晨,柏凌 . 唐钢新区 2 922 m3 高炉设计特点 [J]. 炼铁,2021,( 3) : 33 - 37.

[2] 郑明泉,高冰 . 3 200 m3 高炉高效生产实践 [J]. 河北冶金,2021,( 5) : 45 - 48,59.

[3] 张文强,肖洪,等 . 唐钢 1 号高炉高比例球团矿冶炼试验 [J]. 炼铁,2019,( 2) : 13 - 16.

[4] 魏凯,梁科,李鑫 . 本钢 4 747 m3 高炉操作技术进步 [C]. 唐山: 第十三届全国大高炉炼铁学术年 会,2012: 216 - 220.

[5] 那树人 . 炼铁计算辨析 [M]. 北京: 冶金工业出版 社,2010: 120 - 121.

[6] 张文政 . 高炉炉缸活性的分析探讨 [J]. 山东冶金,2022,( 1) : 21 - 22,26.

[7] 崔晓冬,胡金波,等 . 高炉原料条件大幅度变化的应对措施 [J]. 河北冶金,2019,( 1) : 21 - 24.