任金喜 符政学 刘力铭 刘力源

(河南省豫兴热风炉工程技术有限公司)

摘 要:高炉热风炉在由燃烧转为送风期间,为保证阀门能够安全启闭,必须对热风炉进行均压,常规均压通过冷风管道上的均压阀进行均压,由于均压时分流了部分冷风,造成高炉风压、风量、炉内气流、透气性指数、炉顶压力等指标波动,这样对高炉的稳定运行造成破坏。为降低波动,采用均压阀门小开度,小流量进行均压,但是这种操作均压时间非常长,虽然波动减小,但是减少了热风炉有效烧炉时间,降低了热风炉使用效率。河南豫兴热风炉工程技术有限公司采用独特的专利技术,利用外来气源进行均压,彻底解决了因为均压造成的运行弊病,并且增加了烧炉时间,提高了风温,为高炉稳定顺行及节能增效创造了条件。

关键词:热风炉;波动;均压

1 现状

吕梁建龙实业有限公司有1座高炉,配套3座热风炉,采用“两烧一送”的工作制度,单炉送风时间为45分钟,高炉热风炉换炉充压方式为常规充压,充压由冷风均压管利用部分高炉冷风进行充压。高炉生产要求充压时对鼓风的影响≤10KPa,为了达到此目的,充压阀的开度非常小,一次充压时长为14分钟,致使换炉时间接近于18分钟,虽然控制了风压波动≤10KPa,但是极大地减少了热风炉的蓄热时间,致使热风炉不能发挥最佳状态,严重制约了高炉节能降耗的能力。

为改变这种操作弊病,吕梁建龙实业有限公司考察了另外一种热风炉均压技术, 即鼓风机“定压送风”技术,但鼓风机“定压送风”技术弊病也比较多,主要表现为如下弊病:

① 鼓风机正常生产时不能满负荷生产,需要一直保留 15%-20%的风量,满足均压时的风量增加,这样会降低鼓风机的能效,风机不能满负荷生产。

② 根据使用效果,采用“定压送风”技术后,只能将鼓风波动控制在10kPa左右,仍然很难完全消除风压、风量及炉况波动影响。

③ 均压时间在7分钟左右,风机控制迟滞,均压时间较长,操作不灵活。

④ 在均压时风机负荷提升,容易对机械及电气系统造成冲击,造成电网波动。

⑤ 均压换炉时间受高炉生产制约,热风炉不能随时换炉,制约热风炉正常工作。

由于鼓风机“定压送风”技术存在以上弊病,很多单位已经弃用,继续采用常规均压技术。

综上所述,采用无波动换炉技术,已迫在眉稍,势在必行。

2 无波动换炉技术方案及实施运行情况

为彻底消除热风炉换炉均压造成的以上弊病,河南豫兴热风炉工程技术有限公司采用独特的专利技术,利用外来气源进行均压,彻底解决了因为均压造成的运行弊病,并且增加了烧炉时间,提高了风温,为高炉稳定顺行及节能增效创造了条件。

(1) 可行性

空压机的风与鼓风机的风同属空气,充压介质的性质没有发生改变,为满足生产需要,改造时,只需将压缩空气管连接在冷风支管上(冷风阀与热风炉之间),原管道及系统不做调整,在新的均压管道上增加1个气动或液动阀门,原来均压阀门作为备用阀门,利用压缩空气进行充压,热风炉原来操作工艺未作改变,因此该项目是可行的。

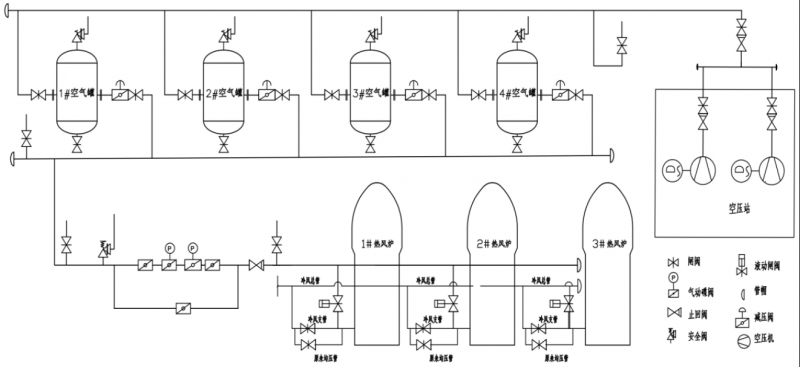

(2) 无波动换炉系统基本组成及工艺流程图

无波动换炉系统主要包括如下装置:高压气罐,为高压气罐充压的空压机,调压阀组及相关管道阀门组成。该系统和原来充压系统并联,新旧系统可以进行转换,无波动换炉系统能够为每座热风炉进行快速充压操作。无波动换炉工作制度为空压机连续工作,根据热风炉工作需要,进行集中供气均压。由于是完全独立于高炉供风系统的外来充压气源,所以在每次充压时不会对高炉风压产生影响。另外,由于该独立充压装置为高压设备,配置多路自动减压阀门,可以实现“小压差大流量”安全充压,这样通常的充压过程所花费时间由14分钟缩短为4分钟以内,提高热风炉的有效作业时间。

图1无波动换炉系统工艺流程图

(3) 无波动换炉系统设计及投运

此次改造本着经济适用,使用便捷,不额外增加工人及操作难度的情况下,彻底消除高炉及热风炉因为换炉均压造成的弊病,为高炉稳定顺行创造必要条件。

经过交流及现场考察,空压站现有两台空压机,一直闲置停用,通过计算,可以满足无波动换炉所用高压气源。空气罐及阀组区域在烟筒旁边的一小块空地进行建设,管道系统依靠现场管廊进行铺设。增加一个独立的PLC系统,在原来操作界面上显示数据,另外每个热风炉均压阀旁边增加新均压阀符号,新旧均压阀能够相互切换,原来操作程序不做调整,热风炉操作按照原来程序进行运行。这种设计能够达到投资最小,生产稳定性最好。

经过紧张施工,该系统于2021年8月25日顺利投产,一直使用至今,使用效果完全达到设计要求。均压时间由原来的14分钟,缩短为2分钟,风压波动0~2KPa。

图2空气罐安装图 图3均压阀安装图

(4)无波动换炉系统实施后的效果

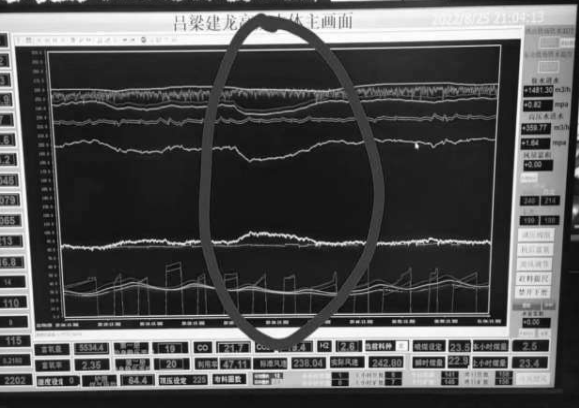

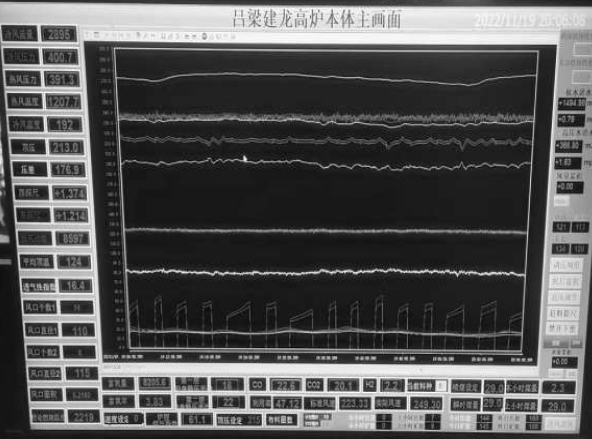

① 彻底消除了充压时对高炉运行造成的系统压力、风量、高炉透气性指数等消极影响,并且消除了因为热风炉换炉误操作而造成风口灌渣事故发生。

图4 使用前的高炉运行数据曲线 图5 使用后的高炉运行数据曲线

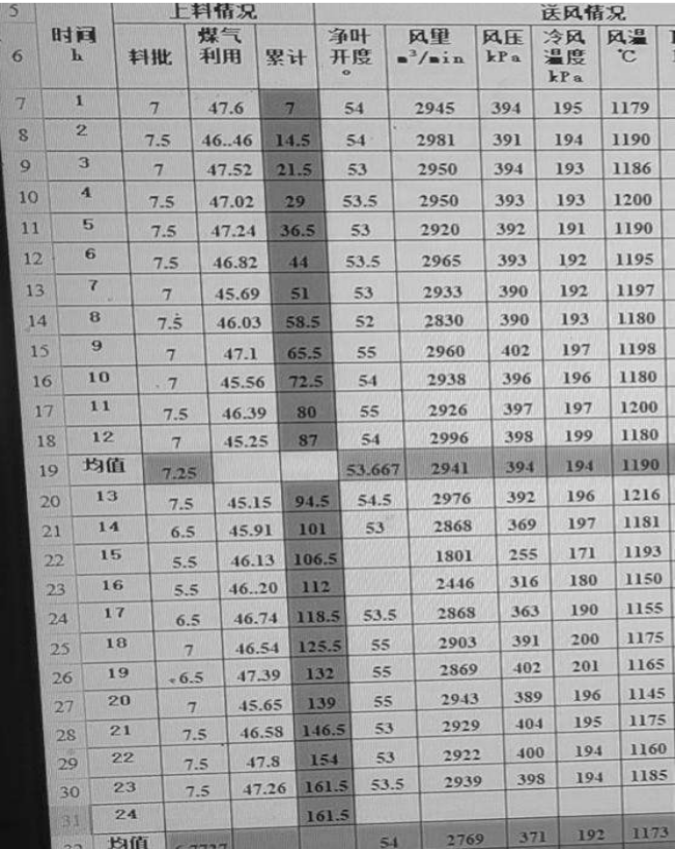

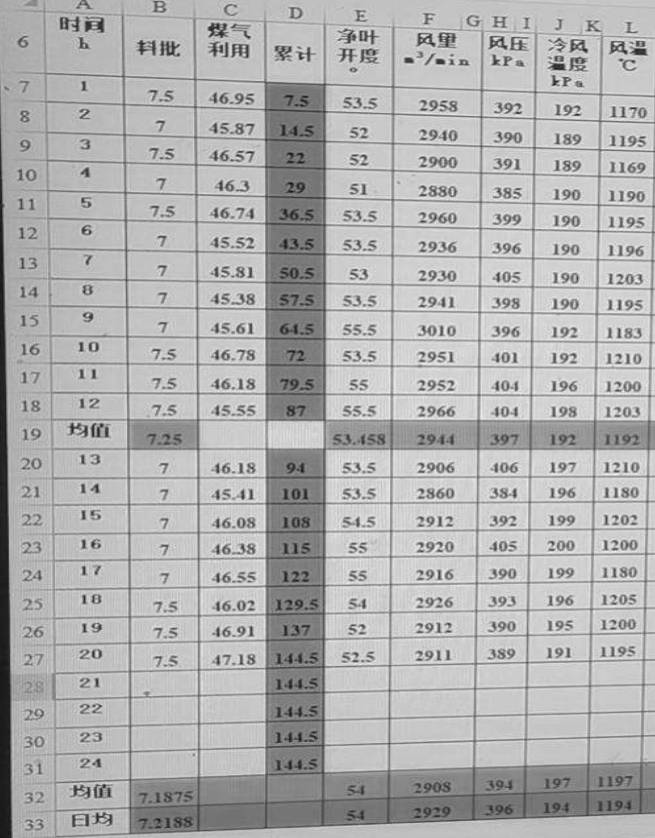

② 增加了热风炉的烧炉时间,(由原来均压时间14分钟,缩短为2分钟,增加了15%的烧炉时间)由于不再受高炉生产制约,可以缩短送风时间,提高风温20℃,(原来平均风温1173℃,投运后平均温度1194℃)降低高炉燃料消耗 。

图6 使用前的高炉风温记录表 图7使用后的高炉风温记录表

③ 因热风炉操作不再受高炉制约,需要换炉就换炉, 减少高炉值班室的工作量,高炉操作人员专心高炉操作。热风炉操作人员根据高炉要求,进行独立操作,互不干涉。

④ 常规充压方式每次换炉都减去一部分鼓风风量,无形中给高炉减了风。技改后实质是将空压机产生的压缩空气代替了均压需要的冷风,相当于给高炉新增加了风量,提高了产量。

3 无波动换炉系统效益分析

(1) 直接效益如下:

① 高炉热风炉通过稳定烧炉,延长烧炉时间,缩短送风间隔时间,可提高风温20℃,降低焦比0.5%,以目前520kg/t计,燃料比可降低2.6kg/t;高炉以日产4500t/d计,日节焦11.7t/d,年节焦4095t/a,焦炭价格2500元/t,一年节约焦炭价格1023.75万元。

② 因为利用压缩空气代替热风炉冷风均压,相当于高炉增加了风量,每日可增加生铁产量铁44t/d,每年可增铁15400t/a,生铁利润按照150元/t。每年增产生铁利润为231万元。

③ 因为使用压缩空气进行均压,每次均压需要压缩空气1600m³,压缩空气成本为0.1元/m³。每次均压成本为160元,40分钟换炉,每年压缩空气费用为201.6万元。

每年利润合计如下:

1023.75万元+231万元-201.6万元=1053.15万元

投资回收期:5月

间接效益如下:

① 降低高炉运行波动,保证了炉况顺行,稳定生铁质量。

② 热风炉不受高炉生产制约,根据送风情况,随时更换热风炉,提高了风温,并保证了风温稳定。

③ 减少热风炉误操作所引起高炉事故。

④ 降低了高炉及热风炉操作人员劳动强度,使操作人员专职本职操作。

⑤ 对于热风炉运行期间,由于煤气压力低,在规定时间内,烟道无法达到温度要求,形成被动换炉。采用无波动换炉技术,可以延长10%的烧炉时间,满足热风炉储存更多的热量,保证送风温度。

4 结语

无波动换炉技术是一项新技术,效益可观,能够在现有热风炉工作基础上进行升级改造,新建热风炉系统可以作为配套设备,为高炉的稳定顺行创造有利条件。

参考文献

[1] 王华 《冶金热工基础》 中南大学出版社