韩明 苗书磊 郑和璆

摘要:厚料层烧结技术因其降低烧结固体燃耗,改善烧结矿质量的优势已得到业内普遍认可,目前某钢铁企业烧结机料层厚度已达到900mm(即超厚料层),但通过生产实践发现:当料层厚度达到900mm时,料层透气性急剧恶化,利用系数降低;同时随着料层增加,自动蓄热加强,料层上部热量不足,下部热量富余,不均质烧结加剧,烧结矿质量变差。因此如何改善烧结料层透气性和均质性成为制约超厚料层烧结技术发展的关键。基于此本文提出一种柔性均质烧结技术,以此改善超厚料层透气性和温度场均质性,达到提质、降本的优良效果。

关键字:超厚料层;柔性支撑;均质烧结 ;降本增效

1 前言

烧结工艺的本质是混合料中部分物料熔融产生液相粘结周围未熔矿物而生成烧结矿,从微观结构层面来说其是非均质的,但我们宏观希望烧结矿成分、性能是均质的,但随着料层厚度的增加,烧结矿沿料层高度方向不均质性加剧,一是由于料层蓄热能力加强,料层上部与下部热量差异增强;二是随着料层厚度增加,布料不合理偏析加剧,大颗粒物料向台车两侧与底部聚集,造成两侧烧结速度过快,下部热量过剩。龙红明[1]等在850mm料层厚度下对烧结矿沿台车高度方向进行分层取样研究发现:烧结矿上中下层成分、性能差异较大, FeO含量、转鼓指数、平均粒级呈下层>中层>上层分布,碱度则相反呈递减分布。某钢铁企业通过强化制粒、偏析布料,提高混合料温度、降低边缘效应等措施,烧结机料层已稳定达到900mm,如何在超厚料层状态下进一步改善烧结矿产质量成为某钢铁企业目前亟需解决的问题。

2 超厚料层烧结技术探索

某钢铁企业超厚料层前后烧结机过程参数及指标详见表1、表2。

表1超厚料层前后烧结机过程参数

|

料层mm |

机速m/min |

烟道温度℃ |

烟道负压KPa |

|

800 |

2.11 |

125 |

14.27 |

|

900 |

1.68 |

131 |

14.94 |

|

对比 |

-0.43 |

6 |

0.67 |

从表1看出:超厚料层后,烧结机机速降对比之前降低20%,大烟道温度升高6℃,负压升高5%,主要因为料层提高后,烧结料层透气性恶化,烧结速度降低,负压升高。

表2超厚料层前后烧结机指标参数

|

料层mm |

利用系数 t/㎡·h |

固体燃耗kg/t |

5-10mm% |

内返率% |

转鼓指数% |

|

800 |

1.237 |

57.05 |

21.22 |

16.79 |

78.07 |

|

900 |

1.161 |

53.10 |

19.90 |

16.45 |

77.47 |

|

对比 |

-0.076 |

-3.95 |

-1.32 |

-0.24 |

-0.6 |

从表2看出:超厚料层后,烧结机利用系数对比之前降低6%,固体燃耗降低7%;5-10mm粒级降低1.32%,内返率降低0.24%,质量指标整体得到改善;但转鼓指数对比超厚料层之前略微下降,推测可能因为烧结矿亚铁降低,和预混料变料后硅降低所致。

通过超厚料层前后数据可以得出:超厚料层技术的实施对烧结矿粒级和内返率得到改善,并因其蓄热能力的提升大幅度降低固体燃料的消耗;但超厚料层技术降低了烧结机利用系数,造成烧结矿产量降低,主要因为随着料层的增加,在主抽风机作用下,抽风的阻力增加,烧结过程负压升高,导致烧结垂直燃烧速度下降,利用系数降低。且随着料层自动蓄热能力的加强,造成燃烧带厚度增加,料层热带透气性变差,烧结速度下降,并且由于边缘效应及料层收缩使燃烧带呈倒凹形即两侧燃烧带移动速度快,中间燃烧带移动速度慢,造成烧结矿整体不均质程度加剧。

综合以上,本文提出一种柔性均质烧结技术,旨在通过此项技术改善超厚料层条件下料层透气性及烧结矿均质性问题。

3 实验研究

3.1 实验原理与条件

3.1.1 实验原理

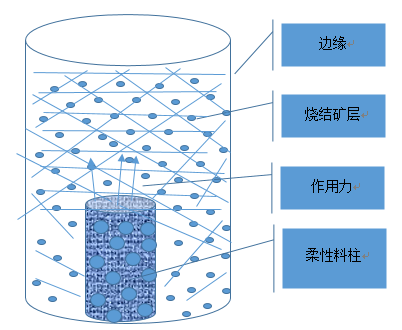

柔性均质烧结技术的关键在于料柱原料的选取及定型。首先,制作料柱的原料本身具有良好的透气性,它不含固体碳,又有一定的热态强度,当烧结矿带到达料柱上部时,其对料层下部产生作用力时能首先在其表面产生抵抗力,使料柱上部収缩减慢,同时使料柱下部承受荷重减弱,透气性得到改善,燃烧带减薄[2-4],烧结垂直速度得到提高。其次,料柱本身原料成分与预计的烧结矿成分一致,对烧结矿成分没有负作用。再有,制作料柱的原料含低熔点矿物,易被液相熔蚀,在烧结过程中绝大部分会被液相熔蚀变成烧结矿,不影响烧结矿成品率。最后,使用料柱之后改变了料层固结方向,使料层向下的热量分散,同时加快了中部高温区的传热速度,使台车本体中下部高温水平降低,减轻台车型变,及篦条烧损。

图1 柔性均质烧结技术原理示意图

3.1.2实验条件及检测内容

实验条件:实验用烧结杯内径300mm,料层厚度800mm,点火负压5KPa,点火温度1150±50℃,点火时间150S;混合料水分中心值按照7.0%控制;烧结矿按照亚铁中值12.5%;MgO中值2.8%;二元碱度0.65倍控制。

检测内容:工艺过程参数、成品矿粒级、转鼓指数、RDI、RI。

3.2 实验设计方案与原料

3.2.1 实验设计方案

具体实验方案如表1所示。

表3实验方案

|

序号 |

料柱高度/mm |

直径/mm |

体积占比/% |

|

方案1 |

0 |

0 |

0 |

|

方案2 |

200 |

50 |

0.69 |

|

方案3 |

400 |

75 |

3.13 |

|

方案4 |

300 |

50 |

1.04 |

|

方案5 |

400 |

60 |

2.00 |

备注:实验方案按照料柱体积占比进行调节制定,方案1为本次试验的基础杯;料柱称重(试验前先装至设计高度,然后称重,单独存放)、烧结饼单齿辊破碎前凿开截面观察料柱熔蚀情况。

3.2.2 实验原料

实验原料为1#016预混料。预混料结构,熔剂、燃料结构配比如下:

表4预混料结构及配比

|

新西兰海砂 |

PB粉 |

印度粗粉 |

南非PMC精粉 |

杂料 |

罗伊山粉 |

巴西粗粉 |

SP10粉 |

高炉返矿 |

|

4 |

20 |

20 |

7 |

4 |

6 |

14 |

20 |

5 |

实验用含铁原料中海砂是一种含钛磁铁矿粉,其钛含量约2.5%;南非精粉FeO含量高,属于磁铁矿范畴;PB粉、SP10粉、印度粗粉、罗伊山粉结晶水含量高,属于褐铁矿型矿粉;巴西粗粉loi为4.24%,属于混合矿类矿粉;南非精粉自身R2达1.02倍,R4达1.89倍,属于碱性矿粉;海砂矿R4达0.7倍,属于半自熔性矿粉;其他矿粉属于酸性矿石;印度粗粉和SP10粉铝含量高,海砂、南非精粉、SP10粉化学成分P偏高

表5熔剂、燃料结构及配比

|

生石灰 |

菱镁石 |

焦粉 |

市场煤 |

|

4.1 |

7 |

3.75 |

1.61 |

焦粉>5mm占比11.46%,偏高,<3mm占比72.82%;市场煤>5mm占比14.49%,偏高,<3mm占比63%,燃料粒级组成较差。

4 实验结果及分析

4.1 化学成分分析

各实验方案化学成分如表6所示:

表6实验方案化学成分

|

序号 |

TFe |

FeO |

SiO2 |

CaO |

MgO |

Al2O3 |

MnO |

P |

R2 |

|

方案1 |

57.02 |

11.90 |

6.03 |

3.88 |

2.80 |

2.85 |

0.28 |

0.062 |

0.65 |

|

方案2 |

56.42 |

11.81 |

6.22 |

3.99 |

2.76 |

2.80 |

0.25 |

0.063 |

0.64 |

|

方案3 |

56.47 |

12.08 |

6.27 |

3.79 |

2.68 |

3.01 |

0.28 |

0.065 |

0.61 |

|

方案4 |

56.50 |

12.61 |

6.14 |

3.80 |

2.76 |

2.99 |

0.29 |

0.065 |

0.62 |

|

方案5 |

56.28 |

12.59 |

6.27 |

3.93 |

2.91 |

3.22 |

0.26 |

0.066 |

0.63 |

从表6看出:对比方案1烧结矿FeO含量呈升高趋势,其他成分变化不规律。使用柔性均质烧结技术后,料层透气性改善,燃料燃烧加快,燃料燃烧热利用率增加,烧结矿FeO升高,相对基础FeO升高约5%,以经验值计算,采用支撑烧结能够降低固体燃料消耗1kg/t。

4.2 成品率、粒级和转鼓指数分析

各实验方案成品率、粒级和转鼓指数如表7所示:

表7实验方案成品率、粒级和转鼓指数数据统计表

|

料号 |

平均粒级/mm |

>40 |

40-25 |

25-16 |

16~10 |

10~5 |

<5 |

成品率/% |

转鼓/% |

水分/% |

|

方案1 |

26.43 |

27.84 |

23.83 |

11.86 |

10.78 |

9.64 |

16.05 |

83.95 |

59.00 |

7.67 |

|

方案2 |

27.18 |

28.92 |

24.58 |

12.53 |

10.54 |

8.98 |

14.46 |

85.54 |

61.00 |

7.69 |

|

方案3 |

25.56 |

25.06 |

23.32 |

13.82 |

12.86 |

9.80 |

15.14 |

84.86 |

62.00 |

7.70 |

|

方案4 |

26.36 |

27.61 |

22.91 |

13.56 |

10.97 |

9.58 |

15.37 |

84.63 |

60.00 |

7.88 |

|

方案5 |

27.90 |

31.54 |

24.37 |

10.69 |

9.50 |

9.50 |

14.40 |

85.60 |

59.00 |

8.12 |

从表7看出:对比方案1烧结矿平均粒级呈增大趋势,成品率呈升高趋势,转鼓指数呈升高趋势。使用柔性均质烧结技术后,烧结温度场得到改善,烧结矿成品率提高,相对基础成品率提高约1.9%。

4.3 冶金性能分析

各实验方案冶金性能如表8所示:

表8实验方案冶金性能统计表

|

序号 |

RDI+6.3(%) |

RDI+3.15(%) |

RDI-0.5(%) |

RI(%) |

RVI(%/min) |

|

方案1 |

56.38 |

69.51 |

7.53 |

68.89 |

0.37 |

|

方案2 |

56.94 |

69.61 |

6.54 |

69.14 |

0.39 |

|

方案3 |

55.51 |

67.77 |

7.98 |

68.68 |

0.36 |

|

方案4 |

54.79 |

69.80 |

6.91 |

68.85 |

0.37 |

|

方案5 |

57.28 |

70.38 |

6.94 |

71.02 |

0.40 |

从表8看出:对比方案1除方案3小幅度降低外,其他方案RDI和RI呈向好趋势。

4.4 过程参数分析

各实验方案过程参数如表9所示:

表9实验方案过程参数统计表

|

序列 |

料层mm |

负压 kpa |

透气性JPU |

收缩 mm |

烧成率 % |

垂直速度mm/min |

终点温度℃ |

混合料水分% |

频率Hz |

利用系数 |

体积占比% |

|

方案1 |

800 |

14.06 |

800 |

150 |

87.98% |

17.38 |

534 |

7.67 |

1500 |

1.29 |

0 |

|

方案2 |

800 |

14.58 |

710 |

170 |

88.11% |

18.19 |

542 |

7.69 |

1500 |

1.37 |

0.69 |

|

方案3 |

800 |

13.1 |

1140 |

150 |

87.67% |

21.80 |

545 |

7.70 |

1500 |

1.63 |

3.13 |

|

方案4 |

800 |

13.12 |

1030 |

140 |

88.14% |

19.90 |

558 |

7.88 |

1500 |

1.48 |

1.04 |

|

方案5 |

800 |

13.34 |

1300 |

130 |

87.37 |

19.98 |

586 |

8.12 |

1500 |

1.52 |

2.00 |

从表9看出:方案2对比方案1平均负压升高0.52Kpa,収缩率增加20mm,疑为料柱体积偏少,受自动蓄热影响,在下部出现料柱熔蚀导致;方案3、4、5对比方案1平均烧结负压呈降低趋势,収缩率呈降低趋势,垂直烧结速度呈升高趋势,烟温呈升高趋势;成品率呈降低趋势;对比方案1垂直烧结速度提高分别为:0.81mm/min、4.42mm/min、2.52mm/min、2.6mm/min,提高幅度分别为4.66%、25.43%、14.50%、14.96%,在料柱体积占比约3%时,烧结垂直速度最快,相对方案1,垂直烧结速度增加约25%,利用系数提高26.36%;但烧结矿冶金性能相对最低,当料柱占比在2%时,垂直烧结速度相对基础增加约15%,利用系数提高17.83%,但烧结矿冶金性能达到最优。

5 工业试验小试

通过以上烧结杯实验结果和数据可以看出使用柔性均质烧结技术,可以大幅度提高烧结利用系数,改善烧结质量,并在一定程度降低烧结固体燃耗,达到提产降本的优良效果,为此在360㎡烧结机进行工业试验应用,该烧结机由148块台车组成,台车宽度3.5m、长度1.5m、栏板高度880mm,工业试验前后对比数据如表10所示:

表10工业试验前后对比表

|

|

料层 |

负压 |

内返 |

外返 |

5-10mm |

转鼓强度 |

燃料配比 |

利用系数 |

|

使用前 |

900 |

15.43 |

18.83% |

15.94 |

21.66% |

70.81 |

5.66 |

1.13 |

|

使用后 |

900 |

15.25 |

17.08% |

13.79 |

21.02% |

70.41 |

5.20 |

1.20 |

|

对比 |

0 |

-0.19 |

-1.75% |

-2.14 |

-0.64% |

-0.40 |

-0.46 |

0.07 |

从表10看出:使用柔性均质烧结技术后,除转鼓指数,各项生产过程工艺参数及指标均呈向好趋势,分析转鼓指数降低可能由于垂直燃烧速度加快,高温保持时间缩短导致,但转鼓指数对比使用后仅降低0.4个百分点,抛去化验误差,烧结矿转鼓强度变化不大。

6 结论

(1)通过某钢铁企业超厚料层生产表明,超厚料层对降低烧结固体燃耗作用显著,固体燃耗相对之前降低7%,但不可避免带来烧结透气性变差、烧结矿不均质程度加剧的问题。

(2)通过烧结杯实验表明,使用柔性均质烧结技术一方面能够通过减少烧结矿层自身荷重的方式提高烧结过程透气性,垂直燃烧速度提升4~15%,烧结机利用系数提升5~25%,另一方面能够减轻料层中下部收缩,使通过料层气流与热量更加均匀,烧结矿均质程度得到改善,成品率提高约1.9%。

(3)通过工业试验小试表明,使用柔性烧结技术能够在超厚料层的基础上,改善料层透气性,提高烧结矿各项工艺指标。

(4)作为国内柔性均质烧结技术第一次工业应用,只需对设备进行稍微改造,即可达到烧结矿产质量提高,节能降耗的优良效果,简单易行,并为今后超厚料层技术的发展应用开辟了一项新的道路。

参考文献

[1] 龙红明,左俊,王平,李杰民,施思强,王阿朋. 厚料层烧结高度方向均质性研究[J] 烧结球团,.2013(38):1-6

[2] 程峥明,宁文欣,潘文,安钢,李宏伟,马怀营. 超厚料层均质烧结技术的研究与应用[J] 烧结球团,.2019(44):7-12

[3] 左海滨,林金柱,戴玉山,刘征建,张旭,杨天钧.料层减荷烧结提高生产效率工业试验 [J] 钢铁.2008(43):16-21

[4] 于文涛,左海滨,张建良 支撑面积对支撑烧结过程的影响[J] 烧结球团,.2014(39):7-11(21)