徐海波 齐为利 李传辉 常龙 张雷 李军

(山东省潍坊市宇信铸业)

摘 要:降料线停炉操作;开炉操作;开停炉经验教训

关键词:降料面停炉;开炉

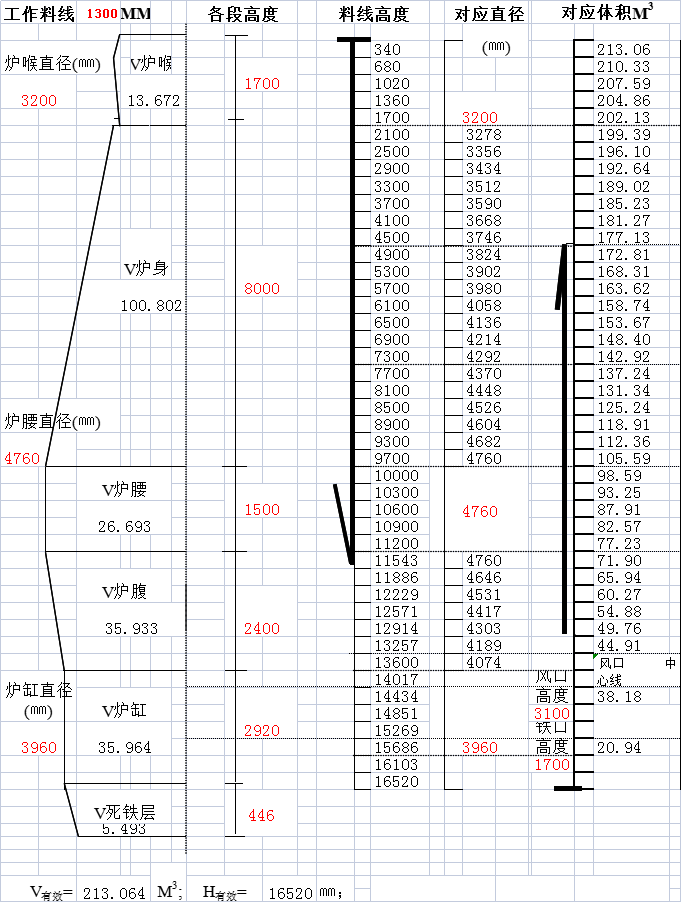

宇信1#高炉为206m³高炉,以冶炼铸造铁、球铁、高纯铁为主。因市场不景气加之炉腹两段冷却壁漏水影响铁水质量,停炉降料面,更换冷却壁,炉内进行喷涂。

1 预休风前各项准备工作

1.1高炉维持正常操作制度,料制维持目前的矩阵模式C 26(3) 24(3) 22(2) o 27(3) 25(3) 22(2),按当前水平控制煤比140kg/t。[Si]0.55%~0.8%、[S]0.035%~0.055%。

1.2 2日13点改全焦700kg/t,16:00停煤,低压氧3500m³/h。

1.3 2日12:50加2.4吨焦12批正常料+5吨盖面焦后预休风(盖面焦为二级焦),确保降料面操作炉温充足。休风前最后一炉要确保炉温达到0.8~1.0%,生铁含硫控制在0.040%左右。投入盖面焦5吨后,待料线降到6m左右出完渣铁后按程序休风。预休风后实测料线为5.8米。

1.4 休风料组成

1.4.1 炉温设定1.0%,二元碱度0.95倍,焦比700kg/t,焦炭水分7%;正常料组成:K=2200kg;P=5700kg:烧结79%,块矿21%。料制随料线下降缩角度,焦角比矿角大1度。

1.4.2 余下5吨盖面焦根据顶温情况下料,荒煤气温度不超过280℃,顶温不超过350℃,盖面焦下完后预计料线5-6米。

1.4.3前期2.4吨焦炭下达风口进行预休风,休风料(2.4吨焦12批正常料+5吨盖面焦)合计体积70m³,1#高炉工作容积约为160m³,预计休风时料线6米,休风后实测料线5.8米。

1.4.4休风料总矿量为68.4吨,综合品味58%,理论铁量为42吨;休风料总焦量为31.4吨(包含盖面焦)。

1.5预休风主要工作

1.5.1炉喉直径为3.2米,炉喉处炉壳外径为4.5米;预制打水管尺寸总长2.5米,两排打水孔向上,平均夹角为35°,打水孔长度开至1.2米处,最外排离炉墙50cm,防止将水打到炉墙上,孔间距为8-9厘米,两排打水孔。

1.5.2开喷淋孔;由于建炉时没有预留喷淋管孔,也无煤气取样孔,故需要开喷淋孔,在炉喉上部煤气上升管开喷淋孔,预休风后气割割开炉皮,露出耐材,用钢钎开孔,可在预休风2小时内完成,

1.5.3打水管试水完毕后在复风前先通一管子水再插入炉内,防止提前插入后由于炉内温度过高而造成喷淋管道变形,并在打水管上做好记号,确保打水孔向上。

1.5.4检查炉皮进行焊补,检查冷却壁、风口套有无漏水情况,冷却壁如漏水关闭进出水管,风口套有漏水情况进行更换。如在降料面中有风口漏水情况先关闭炉顶打水休风更换。

1.5.5为保证气密箱温度,氮气开大。

2 复风降料面

16:20-18:50预休风安装打水管完毕,高炉开始复风降料面,料线6米,放散煤气降料面,风压74kpa,顶压10kpa,风量1000m³/min,氧量1500m³/h。顶温控制260℃-350℃,重力除尘器遮断阀关闭,通入氮气。打水降料面期间爆震两次,0:16分风口出现吹空现象,此次降料面停炉用时5小时26分。

3 停炉小结

3.1休风料焦比的确定,停炉料中休风料焦比要比正常燃料比高100kg/t,不用再额外加焦,盖面焦加两批左右即可。

3.2休风料中碱度要低点,二元碱度0.9-0.95倍即可,不宜太高,防止影响炉渣的流动性。

3.5炉缸打水降温,如何保护好炉缸碳砖成为焦点问题。停炉后继续由炉顶打水管向炉内打水一段时间,随后拆除炉顶打水管,用四根临时打水管从风口向炉缸内打水,具体操作要求如下:(1)水必须打到炉缸中心均匀向四周渗透。(2)炉缸打水时要把铁口打开铁口见水出水后立即停水。(3)安排专人根据焦炭情况调整打水量。(4.扒炉后更换冷却壁,更换炉腹部位两端冷却壁,换完冷却壁后,冷却壁缝填勾缝料。

4 烘炉

4.1炉喉至炉腹喷涂(高铝质喷涂料),炉身下部以下喷涂料<5厘米,炉腰炉腹不宜喷涂过厚,此部位主要依靠渣皮保护,喷涂过厚容易造成剥落,炉身炉腰炉腹喷涂料用65吨。

4.2烘炉的目的。(1)使高炉喷涂的耐火材料水分缓慢蒸发,并得到充分加热。(2)使炉体逐步加热到生产状态,避免因快速膨胀而损坏炉体。

5 开炉

5.1各项参数

1#高炉设计炉容206m³。

全炉焦比3.5t/t ,正常料焦比800kg/t,全炉碱度0.9倍,

压缩率12%,焦炭水分10%,堆密度0.58t/t

炉缸填满木柴、炉腹、炉腰、炉身下部填充净焦,炉身中部上部为正常料。

5.2开炉料计算

第I段木柴(净焦)木柴填满炉缸,热量忽略不计;装料体积至风口。

第II段净焦量计算;装净焦体积为137m3.设定单车焦碳重量K = 1100kg,焦批2K = 2200kg。批焦压缩体积为:2200*0.93÷600×(1-14%)=2.93m3。第II段共需焦批数137÷2.93 =46.7批,取整数≈46批。第II段共装焦炭重为2200×46=101.2(t)

第III段正常料计算;第III段正常料装料容积为69m3(按照料线1.5m计算)设定矿批P=4.5吨,焦比按照800kg/tFe左右考虑,炉料结构为70%烧结矿+15%块矿+10%球团+5%锰矿,满足碱度1.0的炉料组成及压缩体积为:

|

名称 |

焦炭 |

烧结 |

块矿 |

球团 |

锰矿 |

萤石 |

合计 |

|

重量 |

2200 |

3150 |

675 |

450 |

225 |

150 |

- |

|

压缩体积 |

2.93 |

1.58 |

0.3 |

0.2 |

0.12 |

0.07 |

5.2 |

第IV 段正常料装料批数为69÷5.2= 13.26,取整数13批。

全炉焦比校核:全炉出铁量计算结果为33.67吨。全炉焦炭装入量为129.4吨。全炉焦比129.4*0.93÷33.67=3.5t/tFe。

5.3开炉前准备工作

5.3.1为节约成本全部使用旧小套,为防止中套小套跑风,安装送风风口时从炉内对安装好的小套用石棉盘根和耐火水泥进行封堵。

5.3.2带风装料,木柴装到风口大套下沿,装上送风系统后开始带风装料,带风装料的特点:

(1)改善料柱透气性,有利于开炉进程。(2)减轻炉料对炉墙的冲击磨损。(3)蒸发焦炭中部分水分,有利于开炉后的高炉操作。

5.3.3带风装料的注意事项:

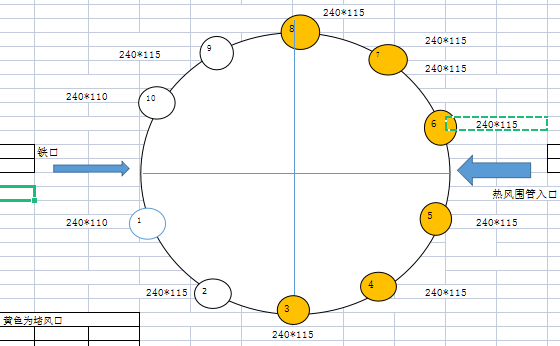

(1)装料前炉内温度与装料时的风温差不超过300℃,此次烘炉由于炉底着火最高温度350℃。(2)风量为炉容的1.5倍。(3)带风装料要严格控制风温。(4)带风装料后休风用砖套与炮泥堵风口,只开铁口上方四个风口分别为:1#、2#、9#、10#。

5.3.4此次带风装料共计5个小时,炉缸、炉腹、炉腰填充焦炭为一级焦炭,高炉顺行后逐步把焦炭比例调整到正常。

5.4开炉

2月6日16:57分氧枪点火,19:00分送风,复风后风压维持在30kPa,风量维持在150m³/min。后期逐步加风,2:10顶温逐步上到100℃,做爆发试验合格后引煤气。2:20通知炉前拔氧枪,3:52分氧枪拔出来后烧铁口来半沟渣铁。自此开炉进程进入快车道,3:00焦比由800kg/t降至700kg/t),6:00分焦比700kg/t降至600kg/t,8:00焦比降至500kg/t,11:00开始喷煤煤比60kg/t。16:19分开口过撇渣器,开炉顺利。

此次开炉复风至喷煤共用时16小时。

表1 开炉参数

|

时间 |

料批 |

焦比 |

批铁量 |

煤量 |

风量 |

风压 |

风温 |

顶温 |

顶压 |

透指 |

|

19 |

1 |

800 |

2.59 |

|

156 |

20 |

615 |

50 |

0 |

7.8 |

|

20 |

1 |

800 |

2.59 |

|

174 |

26 |

616 |

45 |

0 |

6.7 |

|

21 |

|

800 |

2.59 |

|

281 |

68 |

633 |

32 |

0 |

4.1 |

|

22 |

|

800 |

2.59 |

|

435 |

36 |

715 |

32 |

0 |

12.1 |

|

23 |

|

800 |

2.59 |

|

433 |

39 |

770 |

32.5 |

0 |

11.1 |

|

0 |

1 |

800 |

2.59 |

|

425 |

40 |

700 |

40 |

0 |

10.6 |

|

1 |

1 |

800 |

2.59 |

|

348 |

40 |

695 |

56 |

0 |

8.7 |

|

2 |

2 |

800 |

2.59 |

|

311 |

51 |

693 |

117 |

0 |

6.1 |

|

3 |

1.5 |

700 |

3.26 |

|

266 |

45 |

722 |

103 |

10 |

7.6 |

|

4 |

1.5 |

700 |

3.26 |

|

305 |

34 |

751 |

174 |

9.8 |

12.6 |

|

5 |

2 |

700 |

3.26 |

|

320 |

54 |

885 |

200 |

19 |

9.1 |

|

6 |

2 |

600 |

3.49 |

|

350 |

75 |

700 |

300 |

44 |

11.3 |

|

7 |

4 |

600 |

3.49 |

|

380 |

100 |

650 |

250 |

45 |

6.9 |

|

8 |

4 |

500 |

3.49 |

|

383 |

110 |

739 |

353 |

60 |

7.7 |

|

9 |

2 |

500 |

3.49 |

|

395 |

113 |

620 |

320 |

70 |

9.2 |

|

10 |

4 |

500 |

3.49 |

|

382 |

115 |

670 |

320 |

72 |

8.9 |

|

11 |

4 |

500 |

3.49 |

1601 |

402 |

121 |

752 |

345 |

77 |

9.1 |

|

开口 |

堵口 |

产量 |

间隔 |

时长 |

出铁情况 |

|

3:52 |

4:14 |

见铁 |

41 |

22 |

2:00开始烧3:52烧开 |

|

5:15 |

5:23 |

见渣 |

61 |

8 |

两沟子,流动性差 |

|

6:50 |

7:14 |

见铁渣 |

87 |

24 |

三沟子,流动性差 |

|

8:11 |

8:26 |

见铁渣 |

57 |

15 |

流行性一般 |

|

10:12 |

10:16 |

见铁渣 |

106 |

4 |

流动性好 |

|

11:15 |

11:20 |

见铁渣 |

59 |

5 |

流动性好 |

|

13:02 |

13:05 |

约8吨铁 |

102 |

3 |

流动性好 |

|

14:40 |

14:48 |

约7吨 |

95 |

8 |

流动性好,过临时撇渣器 |

|

16:19 |

16:38 |

约15吨 |

91 |

19 |

过撇渣器 |

6 结语

高炉开炉是高炉生产的重要内容之一,开炉工作的好坏将影响高炉的生产及使用寿命,开炉必需开好炉,开好炉意味着安全不能出事故,尽快达到正常生产水平,产出质量合格的铁水,所以开好炉对安全及经济效益有重要意义。停开炉的指导思想稳妥、安全为主,操作上不冒进,所以高炉停开炉是高炉操作的关键技术。

参考文献

[1] 王筱留编著.高炉生产知识问答-3版-北京:冶金工业出版社.2013.1

[2] 刘全兴编著.高炉开炉与停炉知识问答-北京:冶金工业出版社.2013.1

[3] 刘云彩著.现代高炉操作-北京:冶金工业出版社.2016.5

[4] (日)神原健二郎等 著 刘晓侦译:高炉解体研究-北京:冶金工业出版社1980.3