廖海欧①

(马鞍山钢铁股份公司 安徽马鞍山 243000)

摘 要:高炉炼铁是钢铁生产的重要环节,高炉炉容不断大型化、冶炼风温、风压、风量持续提升。热风炉换炉操作时,应力波动峰值高达 20×106牛顿,存在波纹补偿器爆炸、出口炉壳烧穿、热风总管断裂等风险,已经成为高炉热风系统安全运行痛点。数字化技术发展,实时准确采集高炉热风管系应力波动数据,应用PLC 精准控制技术,针对高炉炼铁热风炉交替换炉的特殊工艺,采用智能控制实现高炉热风换炉应力平稳线性上升,解决了热风换炉过程冲击压力导致的设备频繁破损技术难题,也为低碳炼铁技术进步提供有力保障。

关键词:智能;线性;应力;波动

1 前言

高炉炼铁是钢铁生产的重要环节,目前仍是现代钢铁主要生产方式。随着我国钢铁工业快速发展,高炉炉容不断大型化、冶炼风温、风压、风量持续提升。热风炉换炉操作时,6000~7000m3风量、450kPa压力、45m/s风速度,换炉应力波动范围高达5×106~20×106N,导致每座热风炉出口钢壳结构瞬时位移高达15~20mm,易造成热风阀法兰松动漏风、多处耐材松动脱落、波纹补偿器发红、总管钢结构发红、热风炉出口松动脱落及热风炉出口区域大墙砖破损等系列问题。更有波纹补偿器爆炸、出口炉壳烧穿、热风总管断裂等恶性事故发生的案例。其降温修复需要200天左右时间,期间风温降低,燃料比升高,故热风系统稳定运行直接关系到当期钢铁生产的低碳冶炼。

随着数字化智能控制技术不断发展,以问题解决为目标,采集运行状态下未知关键数据,建立实时数据监测模型,掌握特殊工艺运行数据规律,结合设备破损机理,制定智能调节响应策略,实现智能控制目标,替代人工操作无法完成的精准操控任务,保障设备满足特殊生产工艺需求更透明、更主动、更可信、更优化。

针对大型高炉热风系统运行热点、难点问题,应用精准控制技术,准确采集高炉热风管系实时应力波动数据,分析换炉应力波动与各阀门动作的对应关系,研发换炉阀门开关动作过程数学控制模型,实现换炉应力线性均匀上升智能控制,保障热风设备安全稳定运行,降低设备疲劳负荷、延长使用寿命,已成为实现高质量长寿热风炉,低碳生产、稳定运行、本质安全的迫切需求。

2 研发大量程拉杆应力采集装置

现代化大型工业生产具有强负荷、高压力、快速度、急流量的生产运行特点,针对该现状可通过实时监测压力设备、容器、管道的保护拉杆超大拉应力变化情况,准确表现其对应设备实时运行状况。结合设备运行工艺特点,对应力波动趋势进行预判,制定精准控制设备运行参数对策,有效控制冲击应力载荷,保障设备安全平稳运行,降低疲劳负荷、延长检修周期、减少维修费支出、提升设备寿命、实现高效生产、达成本质安全、保障经济运行。

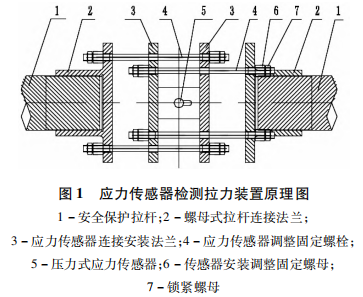

实践在压力管道、容器、设备的加强保护拉杆中,按照牛顿第三定律原理,接入法兰及螺栓组合结构的压力式应力传感器,实时监测拉杆超大拉应力变化情况,建立设备应力波动实时监测模型,准确掌握对应设备运行状况,实现工艺设备运行趋势透明直观。见图1应力传感器检测拉力装置原理图。

大量程拉杆应力采集装置具体应用及调试方法如下:实践的压力式应力传感器 5选用压力式称重传感器。常用压力式称重传感器量程可高达 5×106牛顿。通常应 力设备四周均匀安装2~8个拉杆。每个拉杆中间安装同一型号压力式称重传感器。数个传感器之和为设备应力量模拟数据。

实践其左侧螺母式拉杆连接法兰2与左侧安全保护拉杆采用螺纹连接方式,便于调整。左侧螺母式拉杆连接法兰2与右侧应力传感器连接安装法兰3,通过螺栓应力传感器调整固定螺栓4连接固定。左侧螺母式拉杆连接法兰螺栓全部从奇数号法兰孔穿过。

实践其右侧螺母式拉杆连接法兰5与左侧应力传感器连接安装法兰3,通过螺栓应力传感器调整固定螺栓4连接固定。右侧螺母式拉杆连接法兰螺栓全部从偶数号法兰孔穿过。

全部法兰孔为偶数且均匀设置。应力传感器调整固定螺栓4交替均匀布置,保障应力传感器5受力均匀。所有螺栓紧固到传感器有数据显示,并将全部栓螺通过调整螺母6,调整为等应力。最后紧固锁紧螺母7。每个拉杆初始显示传感器的数据保持一致。

现场实践中安全保护拉杆也不限于圆形拉杆,当超大设备安全保护拉杆为箱形梁时螺母式拉杆连接法兰,可为法兰式拉杆连接过渡,只要螺栓数量足够多、足够大,满足超大应力安全需求亦可,同时还方便现场安装与调整,其适应性广泛、实用性超强。

3 研发压力管道实时应力监测模型

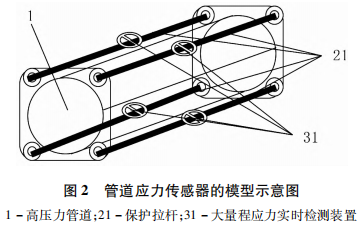

由于高压力管道、容器等设备都配套设计保护拉杆组,研究的实时应力监测模型方案是在每个保护拉杆中,介入安装法兰及螺栓组合结构大量程实时应力检测装置;建立压力管道、容器设备的实时应力检测模型,可直观到压力管道、容器等设备工作应力波动趋势,结合设备生产运行工艺特点,可透明的了解对应设备运行状况;对设备系统应力变化趋势进行预判,依靠PLC系统建立数学模型精准调控设备运行进程参数,有效控制压力管道的应力变化趋势,缓解冲击载荷波动,保障设备安全平稳运行。

3.1 开发压力管道应力监测模型结构,见图2管道应力

传感器的模型示意图。图2管道应力传感器的模型示意图中高压力管道1,通常都设计安装了对称的保护 N×2件拉杆21。在每个保护拉杆21,中间安装大量程应力实时检测装置31。每个应力检测装置按照工艺要求,按照每1秒周期 N=1,2,3,4,5……采集应力数据。压力管道的实时应力数据 F总 =(f1+f2+……fN)。压力管道实时应力监测模型应力值可达 n×106牛顿。

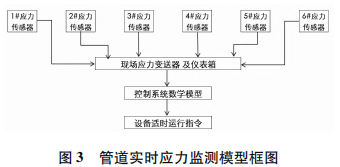

3.2 建立压力管道实时应力监测模型(见图3)

现场实施时通过现场仪表显示箱,调整传感器调整固定螺栓4,保证每个应力传感器数据相同。完成模型初始计算模型数值设定。完成模型标定数值确认。

研发的该结构保证了图2中每个保护拉杆21受力均匀的准确性,进一步的发挥了多拉杆的协同效应。通过现场仪表显示,调整图1中固定螺栓4保障应力传感器数据一致,用量化的数据保证大直径压力管道的受力均匀,进一步提升了稳定性、安全性。

3.3 标定应力监测模型 F总值流程

按照计算设备应力的13倍数据,调整设备稳定运行时仪表显示初始值 F总1。当设备停机检修时系统显示 F总2。

设备稳定运行的实际应力模拟数据:

F标 =F总1 -F总2

设备再次稳定运行时以 F标数值为系统基准值,重新调整紧固螺栓4完成应力模拟数值的标定。

4 控制压力管道安全稳定运行数学模型

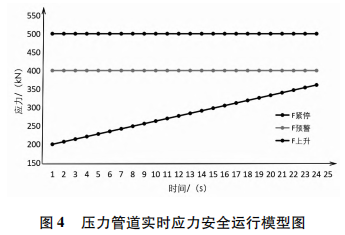

4.1 应力安全保护控制方法

当设备运行工作状态变化时设定应力阈值F阈≥nF标 。

(1)当设备运行工作状态变化时若 n=15~19,发出控制指令阀门等操作暂停(或缓行)。

(2)当若n=11~14,发出控制指令阀门等操作恢复(或正常快行)。

(3)当若 n连续 3次≥15~19,发出控制指令间紧急关闭阀门、停止操作。

实现实时应力数据监测,精准控制设备运行阀门等操作,保障工作应力峰值安全可控,杜绝事故故障危害。见图 4。

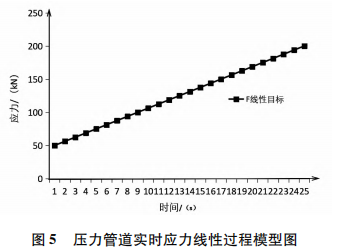

4.2 应力上升线性控制方法

监测采集工作应力最小值 Fmin及工作应力最大 Fmax。

设定应力采集周期为1秒。

F阈 =(Fmax -Fmin)/T

式中:T—为换炉阀门动作时间(s)。

每1秒应力上升值 △F=F新 -F前

式中:F新 —为实时采集应力(kN);

F前 —为前1秒实时采集应力。

当△F≤F阈 ,工作设备持续动作。

当△F>F阈 ,工作设备停止动作,待下一个循环。

当△F≤F阈 ,工作设备重新恢复动作。

通过应力上升线性控制,实现设备操作时,应力线性的平稳上升到峰值,降低冲击载荷,减少疲劳损伤。

5 智能线性控制高炉热风换炉应力波动场景

该研究模型控制结构,针对现代大型高炉热风管系运行出现热风阀法兰松动漏风、波纹补偿器发红、耐材松动脱落、总管发红、热风炉出口松动脱落及热风炉出口区域大墙砖破损等系列问题,提供了高炉热风管系换炉应力线性调节应用场景。

通过实时检测热风炉出口短管运行应力数据,并对应力数据进行分析,精准调节换炉阀门的运行速度,实现换炉动应力波动平稳均匀控制,保障高炉热风管系长周期安全平稳运行,实现高炉热风炉长寿目标。

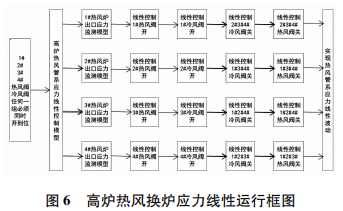

根据热风炉工艺布置特点,在每座热风炉与热风总管连接的热风出口安装建立热风出口应力检测模型系统。通过应力变化曲线找到冷风阀、热风阀动作的对应关系,制定换炉应力波动线性控制目标。编制数学线性控制模型程序;精准控制阀门开关液压伺服系统,实现换炉应力波动线性化。大型高炉 4座热风炉,换炉应力线性运行框图见图6。

5.1 热风管系应力线性控制模型

是在高炉生产送风状态下运行,即最少有一座热风炉的热风阀和冷风阀同时开启状态。控制模型读取投送风热风炉出口应力检测数据,按照应力线性控制模型依次控制各阀门开关进程。正常送风时热风管系的应力波动基本稳定。

5.2 热风管系应力线性控制模型研究

主要是调节每次“换炉”热风炉出口应力波动,即可有效实现四座热风炉换炉时应力线性均匀上升的应用场景实践。完成了四座热风炉换炉应力线性控制的协同,就实现了高炉热风管系换炉应力线性波动。

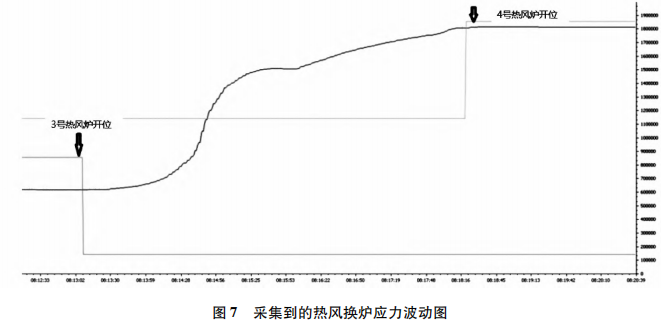

高炉热风管系实时应力监测模型,检测到高炉热风出口在生产换炉操作时,冲击应力造成出口波纹管频繁破损,检测到保护拉杆应力,计算出管道波动盲板应力从6×105牛顿突增到18×105牛顿,300秒增加了3倍,其中有40秒左右应力突增2倍多,是导致耐材破损的关键、烧红波纹管的要因。见图7。

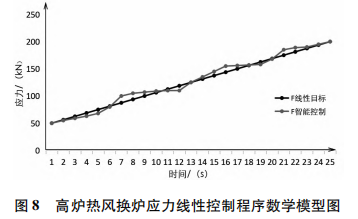

采集到的高炉热风炉出口短管应力波动曲线,对照换炉操作各阀门开关过程,得出投入热风炉冷风阀开启应力突变明显;可通过液压系统精度升级,以出口短管实时应力数据变化为依据,精准控制阀门开启进程的方式建立数学模型见图8,以 PLC程序给出指令,由伺服阀实现智能应力上升线性控制换炉操作阀门,降低换炉过程中波动的关键冲击载荷,钢壳结构的位移量从15~20mm降低到了3~5mm设计要求的范围以内,保障出口波纹管耐材不在松动、不破损,使用寿命大大延长,保障了热风管系钢壳结构与波纹补偿器关键高压生产设备安全稳定运行。

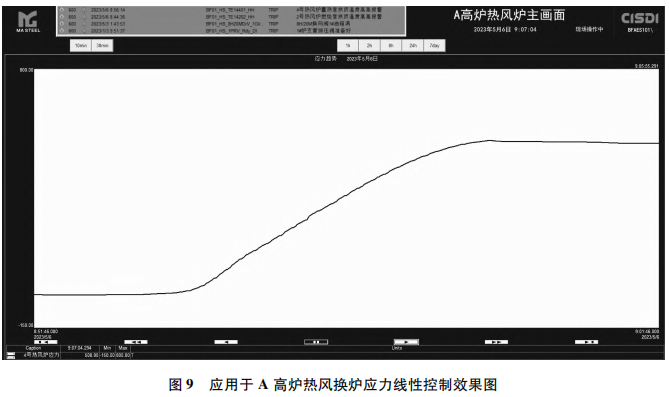

马钢 A高炉的实践验证,大型高炉热风炉管系,通过压力式应力传感器实时检测热风炉出口短管运行应力数据变化,建立热风管系实时应力监测模型以及换炉应力智能线性上升控制模型,精准调节换炉阀门运行过程控制,完成换炉产生的动应力波动有效控制,实现了应力均匀上升。为此大幅降低了换炉应力冲击载荷,减少了设备冲击疲劳负荷、保障耐材稳定工作、大幅延长钢结构设备使用寿命,实现了热风炉长寿目标,为低碳炼铁提供智能技术保障措施。见图9。

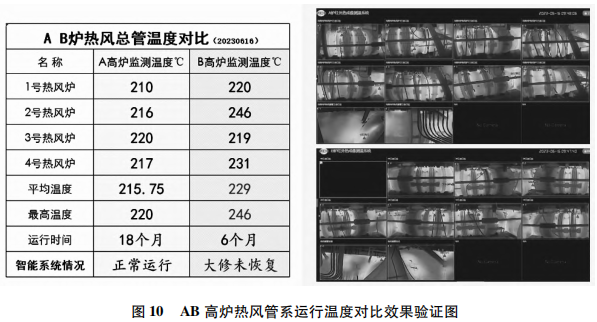

其线性上升影响通过智能“自学习”功能,积累大数据可以无限逼近应力上升的均匀性线性目标。马钢 A高炉2021年12月大修结束投入生产,2022年10月热风换炉应力智能线性控制系统投入运行,B高炉 2022年 12月大修结束投入生产,暂没有投入热风换炉应力智能线性控制系统;2023年6月实时对比2座高炉热风管系红外监控温度数据,运行18个月的 A高炉优于运行6个月的 B高炉,平均温度低1325℃,最高温度低26℃,(见图10)运维优势明显。马钢点检维护标准要求大于250℃时必须采取降温措施。

6 结论

创新针对高炉生产运行中历史难题、以及高炉大型化传统难题升级为行业痛点问题。按照数字化创新路径采集未知数据,发掘特殊生产工艺的数据规律,结合设备破损机理建立数据监测模型,制定智能控制调节数学模型,集成机电仪液控实现智能控制目标,替代人工操作无法完成的精准操控任务,保证设备满足特殊生产工艺需求更主动、更透明、更可信、更优化,提供了经典案例。

创新应用成熟、可靠、经济的检测设备,应用压力式称重传感器,发明大量程拉力检测装置,准确采集到换炉的冲击拉应力,开发压力管道应力实时监测模型,成功的揭示了高炉热风炉换炉特殊工艺产生的特别应力波动特征,也是智能制造的首选场景,更是传统制造业应用数字技术解决难题的当期唯一路径。

顺应高炉热风炉换炉应力波动曲线特性,开发智能线性控制的对策,通过对冷风阀开启液压伺服系统精度升级,开发智能线性数学模型,实现换炉应力线性均匀上升,保障热风炉长周期安全稳定运行,也契合了当前低碳炼铁技术进步的智能制造需求。

参考文献

[1]熊佑发,廖海欧.智慧制造应用场景与关键路径之实践[J].冶金动力,2022(5),84.

[2]廖海欧.低碳炼铁生产热风系统装备运维关键技术[J].中国钢铁业,2023(1),52.