陈立达1 邓 勇1 刘 然1 陈艳波2

(1.华北理工大学冶金与能源学院 河北 唐山 063210;

(2.2.首钢京唐钢铁联合有限责任公司技术中心 河北 唐山 063200)

摘 要:为了延缓炉缸炭砖侵蚀,分析了炉缸铁水硫含量变化趋势,研究了硫元素加速炉缸炭砖侵蚀机理,提出了现代大型高炉脱硫技术措施。结果表明:高炉-铁水预处理联合脱硫、使用高比例球团是炉缸铁水硫含量升高的主要原因;炉缸炭砖与碳含量欠饱和的铁水接触是炭砖侵蚀的直接原因,硫含量升高使铁水表面张力下降、黏度下降,提高了界面反应速率、增大了铁水中碳的传质系数,加速了炭砖侵蚀。在低渣比条件下,采用控制炉渣成分和铁水成分的协同脱硫技术,是现代大型高炉脱硫的有效措施。

关键词:硫含量;炭砖侵蚀;铁水性能;炉渣脱硫;低渣比

硫是高炉中有害元素[1-3]。进入到高炉的硫来自烧结矿、球团矿、焦炭和喷煤等原燃料[4]。高炉的硫负荷一般为4~6 kg·t-1。其中,焦炭带入高炉的硫比例最高,约占入炉硫负荷的60%~80%[5]。生产实践和研究表明,高炉炼铁时,炉渣约容纳了入炉硫总量的85%,小于10%的硫随煤气从炉顶逸出[6]。在炉缸中,铁水穿过渣层、存在渣铁界面,为脱硫创造了有利的条件,脱硫反应大量进行。

随着高炉-铁水预处理联合脱硫技术的发展,炉缸铁水硫含量发生变化[7-11]。而近年来,某些高炉炉料结构中球团矿的比例不断提高,使高炉渣比降低[12]。在这种冶炼条件下,炉缸铁水硫含量升高,炉缸侧壁温度升高,炉缸炭砖侵蚀严重,对高炉长寿提出了更高的要求。

本文将从炉缸铁水硫含量变化趋势入手,分析铁水硫含量变化原因。随后,结合硫含量变化对炉缸侧壁侵蚀的影响,研究硫元素加速炉缸炭砖侵蚀机理。最后,提出低渣比下现代大型高炉脱硫技术措施,为控制铁水硫含量、延缓炭砖侵蚀奠定理论基础,为延长高炉寿命提供技术保障。

1 炉缸铁水硫含量变化趋势

铁水脱硫的经济性对比

生产实践表明,高炉炉缸渣铁反应是脱硫的主要方式。近年来,随着铁水预处理脱硫技术的发展,铁水预处理可以将硫含量在短时间内降低至0.01%以下[13]。因此,某些大型高炉逐渐将脱硫任务在高炉和铁水预处理间进行重新分配,即高炉进行粗脱硫,铁水预处理进行深脱硫。

有研究表明,采用高炉-铁水预处理联合脱硫吨铁成本和吨铁单位硫脱除成本可以衡量高炉-铁水预处理联合脱硫的经济性。高炉-铁水预处理联合脱硫吨铁成本反映的是高炉脱硫和铁水预处理脱硫消耗的总成本,高炉-铁水预处理脱硫吨铁单位硫脱硫成本反映的是每个硫的脱出成本,更多的是反应脱硫的经济性,见式(1)和式(2)[14]。

式中:P为高炉-铁水预处理联合脱硫吨铁成本;P1为高炉脱硫成本;P2为铁水预处理脱硫成本;M为高炉-铁水预处理联合脱硫吨铁单位硫脱硫成本;△S为脱硫量。

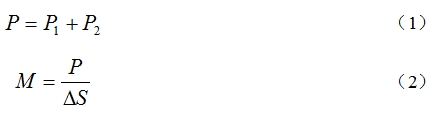

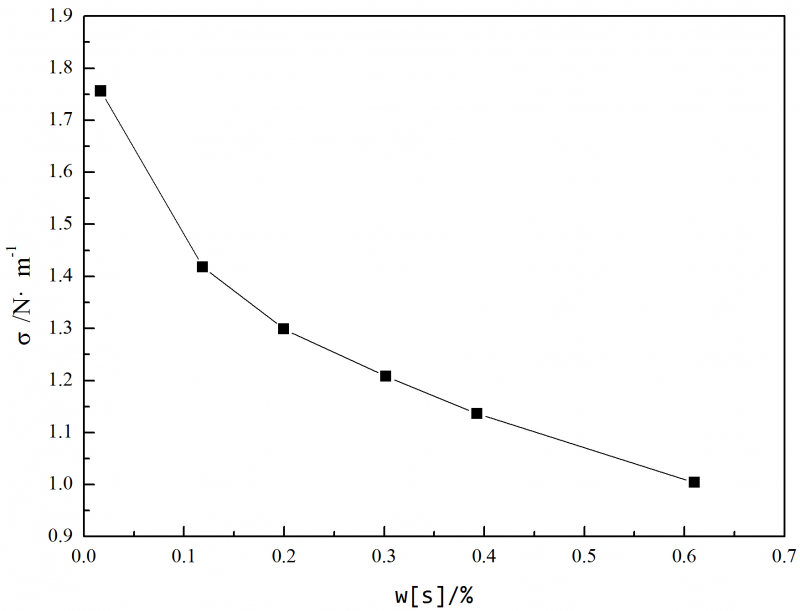

取某大型高炉的原燃料条件和相关的操作参数为计算的初始值,进行高炉-铁水预处理脱硫吨铁单位硫脱硫成本计算,单位硫脱硫成本随炉缸铁水硫含量的变化趋势如图1所示。

图 1 高炉-铁水预处理脱硫吨铁单位硫成本

Fig. 1 Unit sulfur cost of desulphurized tons of BF with hot metal pretreatment

由图1可知,随着炉缸铁水硫含量增加,高炉-铁水预处理联合脱硫吨铁单位硫脱硫成本缓慢下降。这说明,随着炉缸铁水中硫含量的增加,高炉-铁水预处理联合脱硫吨铁单位硫脱硫成本是逐渐下降的。即高炉脱硫任务部分转移至铁水预处理脱硫,经济性是较好的。

因此,部分大型高炉放宽了对炉缸铁水硫含量的要求,将炉缸铁水硫含量放宽至0.05%,甚至更高,使炉缸铁水硫含量有逐渐升高的趋势。

1.1 炉料结构变化对炉缸铁水硫含量的影响

目前我国高炉较为普遍的炉料结构是烧结矿(约75%)+球团矿(约15%)+块矿(约10%)[15]。烧结矿的生产过程会产生大量的SO2、NOX和灰尘等有害物质,对环境有较大危害。近年来,由于环保的要求,烧结生产受到了严格的限制。随着环保要求不断严格,有些高炉开始探索使用高比例球团矿的炉料结构。如果用球团矿代替一部分烧结矿,则可以减少污染物的排放,大大减少污染物治理的费用。

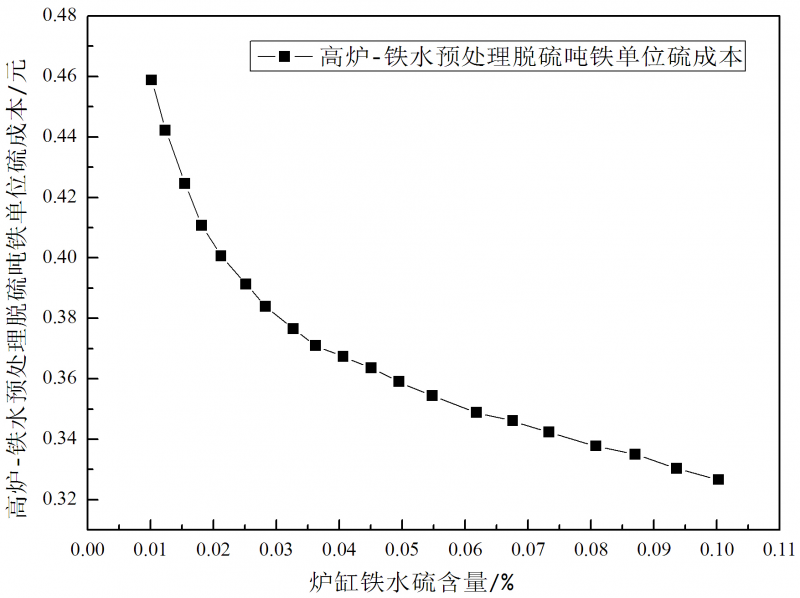

炼铁学原理表明,入炉铁矿石品位每提高1%,燃料比减少1.5%,生铁产量增加2.5%,炉渣减少1.5%[16]。球团矿的含铁品位比烧结矿高,努力提高球团矿的配比可有效提高入炉的含铁品位。入炉矿的含铁品位提高后,高炉渣铁比降低。渣铁比的降低不利于脱硫反应的进行。某大型高炉提高球团矿比例后,渣铁比变化如图2所示。

图 2 某大型高炉改变球团矿比例后渣铁比变化

Fig. 2 Change of slag-iron ratio after changing pellet proportion in a large blast furnace

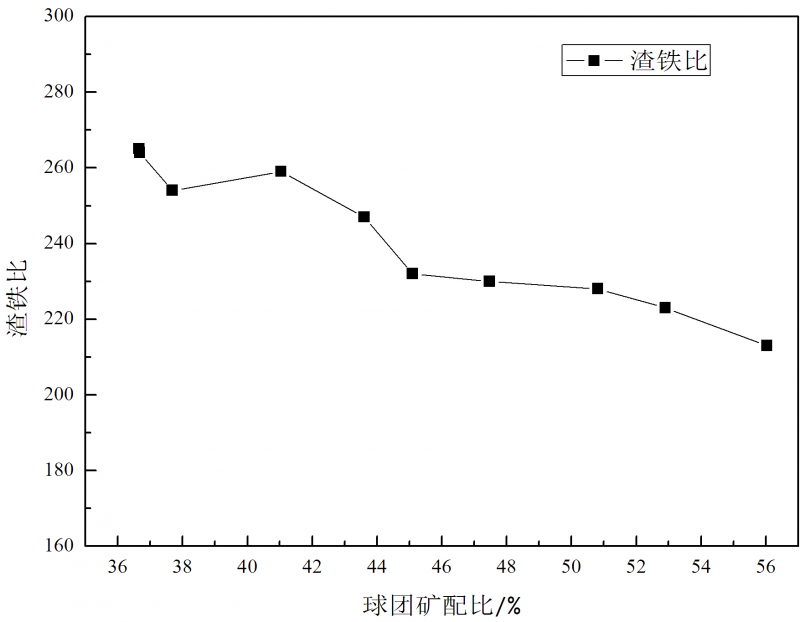

在渣铁比降低的情况下,如果还按照以往的冶炼条件,高炉铁水中的硫含量将升高。取上述高炉2013年和2020年炉缸铁水硫含量的数据进行对比,如图3所示。

图 3 某大型高炉2013年和2020年炉缸铁水硫含量变化

Fig. 3 Sulfur content of molten iron in hearth in 2013 and 2020 of a large blast furnace

由图3可知,该高炉炉缸铁水硫含量呈上升趋势。

2 硫对高炉炉缸炭砖侵蚀的影响

2.1 铁水侵蚀炭砖过程

炉缸中的渗碳反应是炭砖侵蚀的重要原因[17-19]。碳含量欠饱和的铁水与炭砖直接接触就会发生渗碳反应。在高温条件下,渗碳反应,见式(3)[20]。

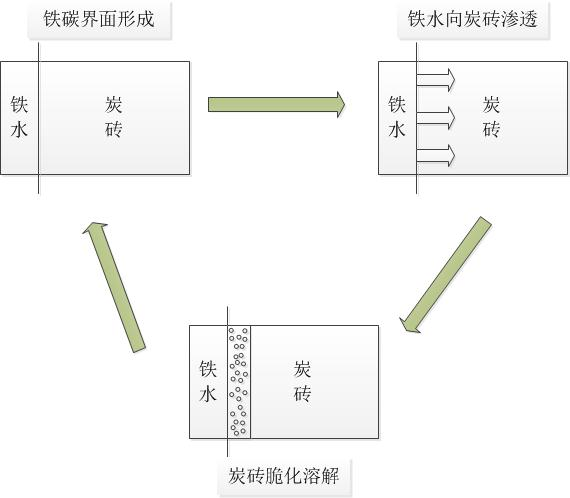

碳含量欠饱和的铁水与炭砖直接接触形成铁碳界面时,渗碳反应开始,炭砖被侵蚀。开始后,铁水通过炭砖的微孔进行渗透,由于铁水温度高、黏度低,形成渗透的主通道。炭砖内有些孔隙是连通的,因此主通道内的铁水沿着周围的孔隙继续在炭砖内部渗透,对于没有连通的孔隙,由于碳晶体结构的不稳定性和铁水的溶解作用,在炉内压力下也易打开新的渗透分支,从而出现树枝状渗透。铁水渗透炭砖后,炭砖脆化、分散,由于铁水碳含量欠饱和,脆化的炭砖溶解到铁水中,导致炭砖被侵蚀。在铁水溶解一层炭砖后,新的铁碳界面又会暴露出来,使得渗碳反应继续进行。铁水渗透和炭砖溶解构成一个循环,循环进行下去,铁碳界面会向炭砖冷面推移,炭砖逐渐被侵蚀。铁水侵蚀炭砖过程,如图4所示。

铁水黏度和表面张力是铁水的两个重要性能,对铁水侵蚀炭砖过程有重要影响。铁水黏度会影响碳在铁水中的传质;铁水表面张力会影响铁水与新铁碳界面接触的速率。铁水中的硫含量会对铁水的这两个性能产生影响,间接影响铁水侵蚀炭砖过程。

(a)铁水侵蚀炭砖过程图; (b)树枝状渗透

图 4 铁水侵蚀炭砖过程

Fig. 4 Process of molten iron eroding carbon brick

2.2 硫元素对铁水性能影响

硫作为铁水中的溶解元素,对铁水的黏度和表面张力有重要影响。

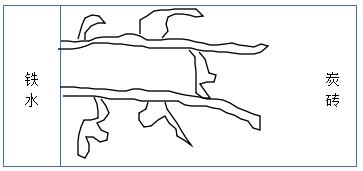

黏度是液体的传输性质,也是冶炼重要的性质。铁水黏度一直被认为是炉缸炭砖侵蚀的原因之一。硫在铁水中的存在,会降低铁水黏度。用振荡坩埚法对铁水黏度进行了准确的测量,如图5所示[21]。

图 5 硫元素对铁液黏度的影响(1673K)

Fig. 5 Influence of sulfur on viscosity of molten iron (1673K)

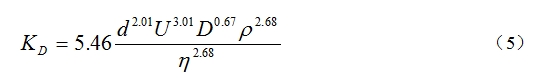

表面张力是垂直作用在液面上任一直线的两侧、平行于液面的拉力。硫是很强的表面活性元素,随着铁水硫含量的增加,铁水表面张力急剧下降。由于硫元素与铁元素间的作用力小于铁元素与铁元素间的作用力,硫元素会被排挤到铁液表面上去。这时,铁液表面出现的作用力就会比原来减小,所以铁液的表面张力也会降低。当硫的浓度提高到0.2%时,硫能使铁液的表面张力从1.86N·m-1下降到1.26N·m-1。铁液的表面张力随硫浓度的变化,如图6所示[22]。

图 6 硫元素对铁液表面张力的影响(1673K)

Fig. 6 Influence of sulfur on surface tension of molten iron (1673K)

2.3 硫元素加速炭砖侵蚀的机理

硫元素通过影响铁水的黏度和表面张力,间接影响炭砖的侵蚀。

从动力学角度来看,当炭砖的溶解由碳在铁水中扩散控制时,炭砖的溶解速率可表示为[23]:

式中:![]() 为溶解速率,mol·m-2·s-1;

为溶解速率,mol·m-2·s-1;![]() 为铁水中碳的传质系数,m·s-1。

为铁水中碳的传质系数,m·s-1。

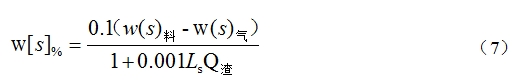

由上式可以看出,随着铁水中碳的传质系数增大,炭砖的溶解速率加快。铁水中碳的传质系数与黏度的关系为[24]:

式中:η是铁水的动力黏度,Pa·s;D为扩散系数,m2·s-1;U是圆柱体的圆周速率,m·s-1;d是炭砖的直径,m。

通过上面的公式可知,铁水中碳的传质系数与黏度的2.68次方成反比。铁水黏度的降低会使铁水中碳的传质系数增大,从而使碳的溶解速率加快。因此,铁水中硫含量的增加,会加快碳的溶解。

表面张力通过润湿角影响铁水侵蚀炭砖过程。润湿角反应了铁水与炭砖的润湿性,润湿角越小,润湿性越好。润湿角与气体和炭砖的界面张力、铁水和炭砖的界面张力以及铁水表面张力有关。用杨氏方程来表示这三个力与润湿角之间的关系[25]:

![]()

式中:θ为润湿角,°;γsg、γsl、γ分别为气体和炭砖的界面张力、铁水和炭砖的界面张力、铁水表面张力,N·m-1。

由上式可以看出,当其他元素不变时,γcosθ是一个固定值。因此,润湿角随着表面张力的减小而减小。铁水中硫含量增加,表面张力减小,从而使得润湿角减小,润湿性变好。润湿性变好将导致铁水和新的铁碳界面接触变快,炭砖的侵蚀率加快。

3 现代大型高炉脱硫措施研究

3.1 高炉脱硫途径

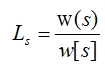

炉缸铁水硫含量升高,会加快炉缸炭砖的侵蚀,不利于高炉长寿。因此,需要尽量降低炉缸铁水硫含量。高炉脱硫是整个脱硫过程的关键环节[26]。硫在高炉内总的分配平衡关系可以用下式表示[16]:

式中:w[s]%为铁中硫含量(质量百分数);w(s)料为硫负荷,kg·t-1;w(s)气为随炉气逸出硫量,kg·t-1;LS为硫在渣铁间的分配系数, ;Q渣为吨铁渣量,kg·t-1。

;Q渣为吨铁渣量,kg·t-1。

由上式可以得出,想要降低铁水中硫含量应采取的措施有:降低硫负荷;增大随炉气逸出硫量;加大渣量;提高硫的分配系数。

降低硫负荷是降低铁水硫含量的有效措施。烧结过程脱硫效率可以达到80%以上[27],氧化焙烧球团工艺脱硫效率在95%-99%之间。因此烧结矿和球团矿带入炉内的硫量相对较少。进入高炉的硫主要来自喷吹煤粉和焦炭。所以降低燃料比可以有效降低硫负荷,从而降低铁水硫含量。

气化硫量取决于许多因素,如渣量、炉渣碱度、温度分布、煤气量等。低渣量、酸性渣、提高炉温以及增大煤气量,都可以增大气化硫量。但在以上措施中,提高炉温和煤气量,意味着降低燃料利用率和热效率,成本增加;采用酸性渣虽然可以增大气化硫量,但是炉渣脱硫的能力降低。

加大吨铁渣量可以提高炉渣吸收硫的能力。但在高炉低渣比冶炼的趋势下,实际而有效降低铁水硫含量的措施是提高硫在渣铁之间的分配系数,以充分发挥炉渣脱硫的能力。

3.2 高炉渣脱硫的热力学

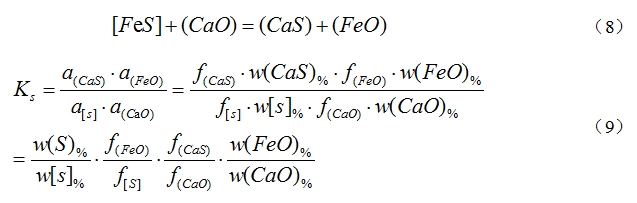

炉渣脱硫的基本反应为:

或者

分析上式可知,LS=f(KS,f[s],渣的氧势,以碱度为代表的渣成分)。已知![]() 是温度的单值函数,且

是温度的单值函数,且

由此可知,提高硫的分配系数措施为:升高温度;增大炉渣碱度来增大f(CaO)及w(CaO)%值;降低渣的氧势,具体表现为w(FeO)%低;提高铁水中硫的活度系数。

3.3 低渣比条件下脱硫措施探索

3.3.1 渣系优化

炉渣脱硫是高炉脱硫的重要手段,在高炉渣量减少的情况下,炉渣在高炉内的脱硫负荷将会加重。在入炉硫负荷不变的情况下,必须改进造渣制度。在一段时期内,某钢厂高炉渣量由300 kg·t-1降低到220 kg·t-1。假设炉渣中(CaO)占比为35%,则渣量300 kg·t-1×35%=105 kg,220 kg·t-1×35%=77 kg,两者绝对数相差28 kg。假定入炉硫负荷不变,由于渣量减少,炉渣中(CaO)绝对数减少,不利于炉渣脱硫,铁水中的硫含量必然升高。因此势必需要改变碱度和炉渣成分,来保持高炉铁水和炉渣有足够的物理热和化学热,这样铁水中的硫含量才能达到合格标准。

经过大量实验得出的结论是[28-30]:

(1)低渣量冶炼时要提高炉渣碱度,CaO/SiO2由1.02~1.05提高到1.12~1.18。提高炉渣碱度,就是增大炉渣中碱性氧化物的比例,从而提高渣中O2-的含量;同时Ca2+的增加,可以降低渣中硫的活度系数,从而使硫的分配比增大,有利于炉渣脱硫。

(2)(MgO)保持在9%~11%。MgO是碱性氧化物,MgO含量的增加,使得炉渣中O2-的含量增加。随着MgO含量增加,炉渣黏度下降,渣的流动性变好,使得在渣与铁界面上的脱硫反应生成的S2-向渣中扩散这一重要过程得以加速,改善炉渣脱硫的动力学条件,从而提高炉渣的脱硫能力。

(3)(Al2O3)保持在13.5%~15.5%。在碱性渣中,Al2O3能吸收炉渣中的O2-,形成复合阴离子AlxOyz-和硅铝氧复合阴离子,这使得炉渣的熔化性温度升高,流动性恶化;同时Al2O3可以和渣中TiO2、SiO2结合形成一系列的硅铝酸钛复合盐,降低了自由O2-离子的浓度,这两方面的因素使得Al2O3导致炉渣脱硫能力下降。

(4)保持足够的炉缸温度,并采用富氧和高风温措施。

3.3.2 铁水成分优化

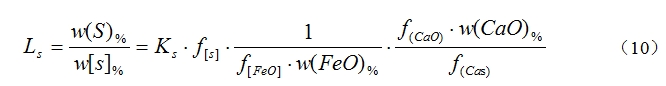

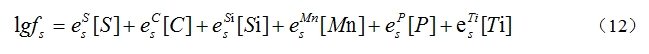

铁水成分优化是降低铁水硫含量的另一大措施。改变铁水成分可以影响铁水中硫的活度系数,进而影响硫在铁水中的溶解度。由多元系铁水中活度系数的瓦格纳模型可知[31]:

式中:![]() 为铁水中的j元素对硫元素的相互作用系数。

为铁水中的j元素对硫元素的相互作用系数。

在温度一定的情况下,活度相互作用系数是个定值。在温度为1873K时,![]() 。可知,铁水中的碳元素、硅元素和磷元素可以提高硫的活度系数,锰元素和钛元素降低硫的活度系数。

。可知,铁水中的碳元素、硅元素和磷元素可以提高硫的活度系数,锰元素和钛元素降低硫的活度系数。

活度系数与浓度之间的关系为:

式中:xs为硫的浓度,mol·L-1;as为硫的活度,mol·L-1;fs为硫的活度系数。

由上式可知,在硫的活度不变的情况下,硫的浓度和硫的活度系数呈反比,硫的活度系数升高,硫的浓度降低。因此,通过适当提高铁水中碳元素、硅元素和磷元素的含量,适当降低锰元素和钛元素的含量,可以使硫的浓度降低,从而有利于脱除铁水中的硫。

4 结论

通过数据分析,探明了炉缸铁水硫含量的变化趋势;从黏度、表面张力的角度,研究了硫元素加速炉缸炭砖侵蚀的机理;探究了低渣比条件下,降低铁水硫含量的方法。结论如下:

(1)受脱硫经济性和球团矿配比升高的影响,炉缸铁水硫含量呈上升的趋势;

(2)铁水硫含量的升高会使铁水黏度降低,从而使铁水中碳的传质系数变大,导致炭砖的溶解速率加快。

(3)随着铁水硫含量的升高,铁水表面张力急剧下降。炭砖和铁水之间的润湿角随着表面张力的下降而减小,炭砖与铁水之间润湿性被改善,炭砖更易被润湿,从而提高了界面反应速率。

(4)在低渣比的条件下,考虑采用控制炉渣成分和铁水成分的协同脱硫技术,达到降低铁水硫含量的目的。

参考文献:

[1] 赵长亮,田志红,陈虎,王飞,彭国仲.首钢京唐KR高效脱硫技术[J].中国冶金,2015,25(04):60-65.

[2] 黄小晓.原燃料中有害元素对高炉冶炼影响的研究[D].昆明理工大学,2013.

[3] 何敏,叶建刚.新钢6号高炉有害元素分析及对策[J].炼铁,2019,38(06):58-60.

[4] 张雪松,徐萌,武建龙,王伟,吉立鹏,骆振勇.炼铁流程硫解析及降低硫质量分数措施分析[J].钢铁,2019,54(03):18-22.

[5] 陈国一,车玉满,郭天永,姚硕,孙鹏.配加高硫煤对铁水硫含量的影响[J].鞍钢技术,2014(02):13-16+28.

[6] 牟勇,周龙义,汤志强.高炉炉渣处理的环保、节水与增效[J].冶金管理,2002(S1):14-17.

[7] 钱国忠,张家海.铁水全量脱硫的优势分析[J].现代冶金,2016,44(04):18-19.

[8] 刘志敏,李怀成.铁水的炉外脱硫[J].山西冶金,2007(01):64-65.

[9] 杜伟,潘树敏,靳旭冉,路艳平.浅谈铁水脱硫技术[C]//河北省冶金学会炼钢连铸技术与学术交流会.河北省冶金学会,2006:4.

[10] 李博知.铁水炉外脱硫技术分析[J].天津冶金,2002(06):12-15.

[11] 俞晓林.降低高炉铁水硫含量的措施分析[J].浙江冶金,2005(03):20-21.

[12] 落文智.5号高炉高酸性球团配比炉料冶炼实践[J].太钢科技,2014(2期):8-12.

[13] 白月琴,智建国,钱静秋.炉外铁水脱硫技术及生产应用[C]//全国铁水预处理技术研讨会.中国金属学会,2003.

[14] 王振阳,张建良,刘征建,张贺顺,安钢,程铮明.高炉与KR双流程联动优化脱硫[J].钢铁,2017,52(02):5-9.

[15] 王金龙,张艳允,张红闯,等.高炉炉料结构优化研究[J].河北冶金,2012(06):8-10.

[16] 王筱留.钢铁冶金学(炼铁部分)[M].冶金工业出版社,1991.

[17] 焦克新,张建良,刘征建,杨天钧.关于高炉炉缸长寿的关键问题解析[J].钢铁,2020,55(08):193-198.

[18] 陆华.高炉炭砖受铁水侵蚀的研究[J].耐火与石灰,1994,19(08):16-20.

[19] 邓勇,张建良,焦克新.温度和铁水成分对炭砖溶解行为的影响[J].钢铁,2018,53(05):25-31.

[20] 张家芸.冶金物理化学[M].冶金工业出版社,2004.

[21] Deng Y,Zhang J,Jiao K,et al.Effects of sulfur and titanium interaction in molten pig iron on erosion of carbon brick[J].ISIJ International,2018,59.

[22] 黄希祜.钢铁冶金原理[M].冶金工业出版社,2013.

[23] Shigeno Y,Tokuda M,Ohtani M.Influence of sulfur and phosphorus on the dissolution rate of graphite into Fe-C melt[J].Journal of the Japan Institute of Metals,1982,46(7):713-720.

[24] Deng Y,Zhang J L,Jiao K X.Economical and efficient protection forbBlast furnace hearth[J].ISIJ International,2018,58(7).

[25] Kusuhiro,Mukai.Wetting and Marangoni Effect in Iron and Steelmaking Processes[J].ISIJ International,1992,32(1):19-25.

[26] 段维民.高炉渣脱硫诸因素关系解析[J].包头钢铁学院学报,1999(03):204-206.

[27] 高万钧.包钢高碱度烧结矿脱硫、脱氟的试验研究[J].包钢科技,2006,32(5):11-11.

[28] 刘昕,吴敏民,周龙池,张益民,李定聪.苏钢高炉低渣量生产操作实践[J].炼铁,2003(06):17-20.

[29] 袁骧,张建良,毛瑞,刘征建.镁铝比对高炉渣脱硫能力的影响[J].东北大学学报(自然科学版),2015,36(11):1609-1613.

[30] 李霞.高铝高碱度中钛型炉渣脱硫能力试验研究[J].甘肃冶金,2018,40(06):101-103+106.

[31] 郭汉杰.冶金物理化学教程[M].冶金工业出版社,2004.