MgO对炼铁生产的影响

张国华

(临沂钢铁投资集团有限公司)

摘 要:在传统的炼铁工艺中,为满足高炉生产过程中渣系平衡及不同渣系MgO含量的要求,在烧结配料中配加轻烧白云石或在高炉配料中配加白云石、蛇纹石、镍矿青石等,以满足炉渣物理和化学性能,确保高炉生产的长期稳定顺行,取得良好的技术指标和经济效益。在面对钢铁行业严峻的竞争形势下,进一步降低铁水成本成为了新形势下各钢铁企业的首要任务。同时因技术水平参差不一或不具备原料、烧结、炼铁的全盘工艺平衡统筹能力在应对较大矿物成分波动时,炼铁生产很难保持平稳操作。基于此,笔者经过长时间的思索,从烧结和炼铁两个方面案例分析阐述了MgO对冶炼生产的影响。

关键词:镁铝比;表观成本;低温还原粉化;还原度;隐形降本

1 关于高、中、低氧化镁冶炼的理论和生产总结

对于生产过程中MgO成分在烧结矿和高炉炉渣中成分的高低,一直存在很大的争议,究其原因还是和Al2O3有关,当烧结矿中的Al2O3含量过高,烧结矿的气孔度增加,促进Fe2O3的还原,使Fe2O3的还原速率加快,加剧了Fe2O3还原的膨胀裂纹扩展和应力集中,使烧结矿的低温还原粉化性能变差,随着Al2O3含量的升高,高炉炉渣粘度加大,渣铁分离及放渣困难。

1.1有利方面

(1)一是MgO易与Fe3O4结合生成镁磁铁矿(MgO·Fe3O4),从而阻碍Fe3O4氧化为Fe2O3,降低铁酸钙(CaO·Fe2O3)相的生成量,影响成品烧结矿的强度和还原性。同时由于MgO的存在,减少了硅酸二钙与难还原钙铁橄榄石、铁橄榄石生成机会,利于烧结生产过程。(2)提高炉渣热焓炉渣热焓是指单位质量或摩尔的炉渣在升高一定温度时所吸收的热量,热焓值的大小可反映出一定成分炉渣的储热能力。炉渣热焓值越高,表明其拥有的物理温度越高,留给应对温度损失的空间也越大,从而维持炉渣黏度的在合理波动范围。随着MgO含量的增加,炉渣热焓呈线性增大。在1550℃范围内MgO比热容也相对较高,因此炉渣热焓随着MgO含量的增大而增大,在生产过程中MgO含量的提高不仅能降低炉渣黏度,还可以提高炉渣的热焓值,增加高炉下部炉缸的蓄热能力,有利于维持炉渣的热稳定性和炉缸热状态。随着炉渣具备吸收大量燃烧释放出的热能,剩余煤气中的热量在上升过程中经块状带的热量传递后,从炉顶被气流带走的热量也大大降低,从而达到降低吨铁燃料比的目的。(3)合适的渣中(MgO)质量分数合适的炉渣(MgO)质量分数,可降低炉渣的熔化温度和黏度,改善渣的流动性、稳定性,能加速反应产物CaS的扩散,使脱硫反应加快进行。随着渣中MgO质量分数的增加,炉渣黏度下降,流动性改善,稳定性提高,利于炉渣脱硫。尤其是炉渣中Al2O3质量分数升高,炉渣的黏度和熔化性温度均提高,炉渣的流动性变差,脱硫能力降低,铁水硫质量分数将明显升高时,提高渣中MgO含量对改善炉渣流动性和脱硫能力更为明显。(4)炉渣MgO含量对矿渣微粉质量的影响增加炉渣中MgO含量可以进一步提高矿渣微粉活性质量系数及指数,并利于提高炉渣流动性、稳定性,便于优化炉渣结构确保高铝炉渣的渣系平衡。同时还可改善微粉质量,降低提高矿渣高活性度的添加剂、提高微粉的产量,使其完全满足S95级水泥添加的需要,降低矿渣微粉的辅助添加剂及生产成本,提高企业的综合效益。这也是钢铁企业为了提高自己的最大利润点延长钢铁产业链,确保全局综合利润必须关注的一个环节。凡事有得有失,但原则是局部利益必须服从于全局利益,正所谓不谋全局者不足谋一域,牺牲局部利益确保全局利益也是各企业常用的手段。

1.2 不利方面

MgO加入阻碍了铁酸钙的生成,如果MgO加入过多,在烧结过程中形成以镁硅钙石等多种以玻璃质为基体的低熔点物相,各种物相结晶膨胀系数差异加大,致使烧结矿冷却时产生应力集中而粉化。MgO质量分数提高后,烧结矿矿物组成中的CaO·MgO·SiO2和硅酸盐玻璃质质量分数明显增加,硅酸盐玻璃质质量分数的增加对烧结矿强度有相当不利的影响。

2. 烧结方面

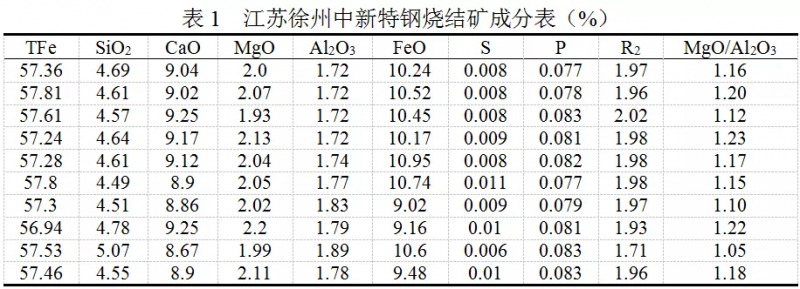

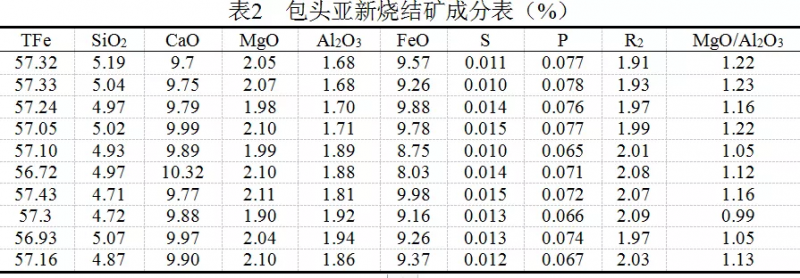

经过北京科技大学冶金与生态工程学院和唐山国丰钢铁有限公司技术部,王喆、张建良、左海滨、王润博、黄克存、班友合等人的联合研究,并通过烧结杯试验,研究了在MgO/Al2O3比对烧结矿矿物组成和冶金性能的影响。结果表明:当MgO/Al2O3比在1.06~1.22范围内时,烧结矿的矿物组成较好,且具有纤维状复合铁酸钙与磁铁矿交织熔蚀的微观结构。在此条件下,烧结矿的转鼓强度得到提高,此时烧结矿具有较高的强度,还原性能和低温还原粉化性能也得到改善。并有助于改善烧结矿质量,优化烧结工艺,实现烧结降本增效。在生产过程中保持烧结矿较高MgO含量的厂家也不在少数,长乐系钢铁企业烧结矿中的MgO一般做的都比较高,但是他们每家企业烧结矿中镁铝比的控制范围都是按照国丰钢铁有限公司技术部通过烧结杯试验,验证之后的生产工艺进行生产的,如下表1~表3是长乐系三家企业的烧结矿成分数据。

3 炼铁方面

对于炼铁方面炉渣MgO含量的高低,目前大致以下有三种观点:

3.1 低MgO操作工艺

这方面的代表以韩国浦项高炉为首,国内也有很多企业主张低MgO操作。在谢绍玮、王小平两位同志写的《低MgO炼铁技术实践》一文中对这种观点进行了详细的介绍,同时还有不少厂家也有类似的观点认为MgO是负价元素,只要能够确保炉渣的流动性多加无益。也许是因为个人经历不同,笔者对这种观点不完全认同,因为谢绍玮、王小平两位同志写的《低MgO炼铁技术实践》一文中关于低MgO炼铁的前提条件引起了笔者的关注。比如对于Al2O3含量的界限值最大为15%,也就是说当Al2O3含量在15%以下时二元碱度在1.0~1.25的范围内,并不需要8%以上的MgO含量,4%~6%的MgO含量的炉渣结构同样处于低熔化温度和低黏度的镁黄长石温度区,在正常条件下没有必要提高烧结矿和炉渣的MgO含量,提高炉渣的MgO含量对改善炉渣的性能几乎没有积极作用。同时由于炉渣中MgO含量降低,致使炉渣三元碱度降低,有利于高炉排碱。同时根据生产经验,随烧结矿MgO含量降低,高炉入炉品位升高:MgO每降低1%,入炉品位升高0.435%;高炉冶炼矿比降低:MgO每降低1%,高炉冶炼矿比降低12kg/t;由于入炉品位升高,矿比降低,相应高炉冶炼的利用系数提高,而焦比降低,从而降低生产成本,当烧结矿MgO每增加1%,吨铁生产成本也会相应的提高。正是基于上述理论论述及计算,谢绍玮、王小平两位同志提出了低MgO炼铁的观点。

3.2 低品质矿冶炼工艺

该工艺以日钢为代表,根据日钢工程师吕定建公开的日钢冶炼数据来看,炉渣中的Al2O3从2006年到2010年平均在17.14%,2011年更是达到了19.51%,吨渣铝负荷更是高达102kg。针对这种原料条件为确保高炉炉渣的流动性和脱硫能力,日钢冶炼工艺的炉渣镁铝比也从起初的0.65提高到0.80,随着烧结矿中MgO含量的提高烧结矿矿物组成中的CaO·MgO·SiO2和硅酸盐玻璃质质量分数明显增加,致使烧结矿冷却时产生应力集中而粉化,最终导致日钢烧结矿的转鼓强度始终在70.6-73.0之间,低于大多数厂家的>78的指标。这也符合为确保高炉冶炼要求及终极成本的目标,被迫选择牺牲烧结矿的部分指标,而不是把提高烧结矿中MgO含量视为生产禁区,这里边涉及到综合生产成本的平衡问题,只要有利于降低整体成本,即便牺牲局部部分成本也是合适的,因为局部成本必须服务于全局成本。从表1-3中可以看出,上述几家的烧结矿生产理念完全是按照国丰钢铁烧结矿科研理念组织生产的,根据笔者当时的亲身经历中新特钢的高炉技术指标还是很优秀的,1280立方高炉在富氧量9000m³/h、高炉鼓风机型号AV63-14(风量3300-3350m³/min)、不加废钢的条件下,产量4911吨,吨铁燃料比493kg,利用系数3.84,炉渣R21.2-1.25、炉渣镁铝比0.66、煤气利用率51.5%。包头亚新隆顺特钢和唐山新东海特钢在亚新集团高级总工姜永龙先生的带领指导下,高炉技术指标更是出类拔萃,走在了国内民营钢铁企业的前列。包头亚新隆顺特钢高炉有效容积1296立方,富氧量12200m³/h、高炉鼓风机型号AV71-15(风量3450-3550m³/min)、不加废钢的条件下,产量5350吨,吨铁燃料比512kg,利用系数4.12,炉渣R21.2-1.25、炉渣镁铝比0.67、煤气利用率50.5%。唐山新东海特钢高炉有效容积和包头亚新隆顺特钢相同,其高炉各项技术指标也不相上下,此处笔者就不再重复。通过上述三家企业的生产技术指标可以明确的看出,适当提高烧结矿中MgO含量,并将其控制在合理范围内,吨矿成本虽然略有上升,但是吨铁综合成本肯定下降,否则几家企业也不会提高烧结矿中的MgO含量。对于烧结和高炉的关系,笔者曾在2019年10月3日发表的《烧结干好!高炉干倒!》一文中进行过阐述,说的直接一些,整个生产管理就是一盘棋,笔者认为作为负责全盘生产管理者,只有“跳出三界外,不在五行中”,站在五行之外的棋盘上才能方知各区域各因素的棋子对整体棋盘的影响力。同样对于烧结和高炉的关系也是这样,就像伟人的观点,为了确保整体的利益(成本),即便牺牲局部利益(成本)也是值得的。凡事有利也有弊,对于提高烧结矿中MgO含量一事亦是如此,作为把控全局生产管理者,也要平衡整体综合成本的利与弊,在利大于弊的情况下也可以牺牲局部利益,来换取全盘更大的利益,也是世人常说的“抛砖引玉”。

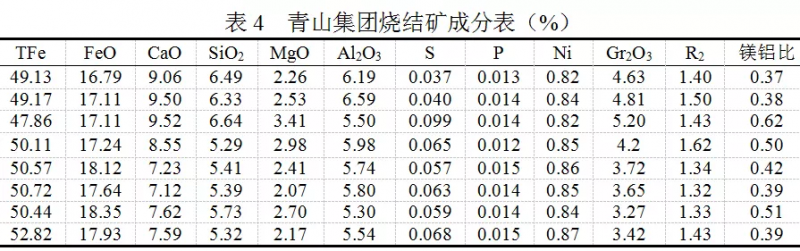

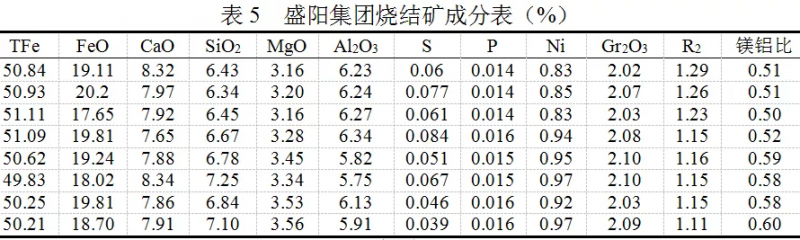

3.3 低品质红土镍矿冶炼工艺

此工艺以青山集团、盛阳集团为代表,这两家集团公司是以生产不锈钢为主的冶炼企业,无论是普碳钢(特种钢)、不锈钢,都会用到铁水,无非是入炉矿石和铁水的成分不同、副产品炉渣的成分不同而已。说到入炉矿的成分区别,普碳钢(特种钢)和不锈钢无论是铁水的成分还是入炉矿石的成分差别及金属种类的区别不是一般的大,大到了生产工艺路线都发生了改变。这也是前些年很多不锈原料(高、中、低)镍铁企业,生产一直不顺的原因,从现在的工作经验来分析之前生产不顺的原因大致可以分为两大方面的因素,一是对(高、中、低)镍铁各种矿粉的特性不了解,在没有进行理论论证及烧结杯试验的情况下就贸然采用普通炼钢铁(铸造铁)的生产工艺进行组织生产;二是对普通炼钢铁(铸造铁)和(高、中、低)镍铁的区别及冶炼侧重点没有进行认真的研究,一直采用生产普通炼钢铁(铸造铁)的工艺思想主导(高、中、低)镍铁的生产,结果导致了生产的恶化。镍铁矿粉中MgO含量高低对烧结矿的质量、转鼓强度、烧结矿MgO/Al2O3范围以及高炉操作过程中的作用和隐形成本的影响。

通过上述表4和表5不难看出,以青山集团和盛阳集团为首的镍铁生产企业所使用的矿粉成分和其他特钢企业使用的矿粉差别很大,其烧结矿的成分、品位、转鼓强度、粒度更是让很多长期从事炼钢铁的同行感到惊讶。青山集团高炉利用系数为3.48、燃料比584kg/t、焦炭负荷3.2-3.25、煤比100-110kg、富氧率3.0%,盛阳集团高炉利用系数为3.55、燃料比579kg、焦炭负荷3.3-3.4、煤比100-105kg、富氧率3.2%,北港新材料高炉利用系数为3.5、燃料比634kg、焦炭负荷2.6-2.7、煤比100-117kg、富氧量5000m³/h,笔者曾看到北港新材料有限公司发表的《镍铁高炉集成冶炼技术进步》的PPT资料,报告人孙工所阐述的观点笔者在2018年发表的《镍矿石在作用及镍铁合金与炼钢铁在操作方面的区别》那篇文章里边已经进行过详细的说明。目前随着镍矿生产设备的持续升级,对之前的工艺也进行了调整,2018年7月16日笔者发表的《大、中型高生产低镍铁的可行性》研究正是基于对镍矿生产设备持续改进升级,镍矿生产工艺调整后其烧结矿质量发生了质的提升,从而使其具备了中、大型高炉生产的可行性,也正是基于镍矿生产工艺调整后烧结矿质量的提升,2019年11月中冶东方工程技术有限公司编制了辽宁朝阳镍铬合金产业有限公司3座800m³高炉项目的可研报告,目前此项目正在建设过程中。通过上述几家企业的烧结矿成分,大家不难看出镍铁合金烧结矿中的MgO成分远远高于普通炼钢铁(铸造铁)烧结矿中MgO成分的含量。究其原因还是镍矿粉中Al2O3含量太高几乎是炼钢铁(铸造铁)矿粉的2-3倍,烧结矿中的Al2O3含量过高,将导致烧结矿的还原粉化性能恶化,随着烧结矿中Al2O3含量升高,烧结矿的气孔度增加,促进Fe2O3的还原,使Fe2O3的还原速率加快,加剧了Fe2O3还原的膨胀裂纹扩展和应力集中,使烧结矿的低温还原粉化性能变差。为改善烧结矿低温还原粉化性能,被迫提高烧结矿中MgO含量,控制适宜的MgO含量值,确保烧结矿的转鼓强度。当矿粉中Al2O3含量超高,同时又因矿粉比较单一无法调配,生产自熔性烧结矿时烧结矿中MgO含量一般严禁>3.8%。随着MgO和Al2O3含量升高,加之都是高熔点物质,在烧结中煤比一定的条件下,就会使烧结过程生成的粘结相数量减少,从而使烧结矿的强度降低。针对烧结矿的这一特点,在生产过程中基本都是通过提高烧结矿的FeO含量和焦粉配比以及点火温度进行解决,这也是红土镍矿烧结矿高MgO高FeO的原因,在平衡生产的过程中也实属无奈之举。通过上述不同品种的生铁案例,对于各种烧结矿中MgO含量的高低,笔者的观点是不能一概而论,而是根据矿粉习性的不同采用不同的工艺参数,只有因矿制宜符合高炉炉况顺行、吨铁综合消耗最低的烧结矿生产工艺,才是各冶炼品种最佳的生产工艺,更是各企业最终追求的终极目标。为此也没有必要长期争执MgO含量的高低对烧结矿的负面影响,有些东西很多时候也是迫不得已,就像笔者之前所讲“烧结干好!高炉干倒!”烧结矿最终是为高炉的稳定顺行服务的,烧结矿转鼓强度指标再好,不能确保高炉炉况的稳定顺行,笔者相信这样的烧结矿也不是每位炼铁工作者心目中的优质烧结矿。

4 结论

为确保烧结矿的综合品位、转鼓强度及冶金性能,烧结矿中MgO/Al2O3的范围区间控制在1.06-1.22,此区间对烧结、高炉、矿渣微粉最为有利;烧结矿中MgO含量的提高,降低部分烧结矿品位,随着高炉料速、煤气利用率及炉内热交换率的提高,烧结方面的轻微损失在炼铁方面可以弥补;为提高烧结矿中MgO含量增加的白云石粉在成本核算中属于表观成本,在炼铁生产通盘工艺成本中应重新考虑隐形成本和表观成本的实际差距;根据矿粉品种及冶炼铁种的不同,烧结矿中MgO含量及MgO/Al2O3的区间控制范围要采取因矿制宜的方式进行组织生产,不可一概而论否则只会得不偿失。

参考文献:

[1] 《低MgO炼铁技术实践》 谢绍伟 王小平

[2] 《MgO/Al2O3比对烧结矿矿物组成及冶金性能》 王喆、张建良、左海滨等

[3] 《提高炉渣活度在微粉生产技术中的应用》 吕凌云