张 国 华

(临沂钢铁投资集团特钢有限公司)

摘 要:高炉投产热试结束,计划检修10天高炉焖炉,如此长期的焖炉操作在行业内大型高炉上尚无可以参照的经验。整个控制过程对焖炉料的计算、排布、装入、炉体密封、复风控制等各个关键控制环节都有较高的要求。为实现复风后炉况的安全、快速强化,通过合理的休、送风操作方案及合理的管控等多项措施,实现了36个小时恢复高炉全风操作的良好业绩。本文对该方案的各项管控措施进行总结。

关键词: 高炉;焖炉;休风料;冷却强度控制

0 前 言

临沂钢铁投资集团特钢有限公司高炉有效容积2770m³,于2022年8月24日正式投产运行,到2022年10月16日休风计划检修。期间生产相对稳定,但受铁钢全系统生产平衡及热试期间设备运行状况及原料条件的限制,热试期间高炉未能实现全负荷生产。

1 焖炉、送风方案设计

1、焖炉方案设计

(1)焖炉料的计算

正确的下好闷炉料是保证开炉后炉缸热量充足、加速残渣铁熔化及顺利出铁出渣的关键。闷炉料的计算目的一是补充高炉休风期间的热量损失,保证复风过程炉缸热量充沛。二是高炉休风后料柱透气性变化,改善料柱透气性,加快复风后的恢复进程。三是形成合理的软融带形状,以达到煤气流的合理分布。其主要考虑的有:批料负荷、总焦炭负荷、炉渣碱度、休风时机等。总焦炭负荷的确定原则一般为:① 焖炉时间的长短。时间越长,总焦容比越高。② 冷却设备状况。③ 炉容大小。越小的高炉热损失越多,总焦比越高。

休 风 料 安 排

|

时间 |

焦炭负荷 |

计算R2 |

辅料 |

备注 |

|

休风前正常料 |

66/16.2=4.07 |

1.19 |

蛇纹石0.2 |

|

|

休风料 |

净焦16.2 |

|

|

休风料 |

|

42/16.2=2.59 |

1.01 |

蛇纹石、锰矿、萤石、硅石 |

|

全 炉 参 数

|

项目 |

总负荷 |

总铁量 |

总焦比 |

总渣量 |

总渣比 |

装料体积 |

|

单位 |

倍 |

kg |

kg |

t |

kg/t |

m³ |

|

数据 |

1.09 |

486300 |

921 |

187.95 |

386.5 |

1533.42 |

休风料第一段净焦10批、第二段轻负荷5批、第三段净焦10批、第四段轻负荷10批、第五段净焦5批、第六段轻负荷3批,净焦共25批。休风料炉料配比烧结矿按照不低于70%控制。以上焦批为干焦焦批。焦丁正常入炉。休风料总数为:净焦(焦炭+焦丁=14.5t+1.7t)25批+轻负荷正常料(O/C=42t/16.2t)18批,高炉只有装入规定的料批数才能休风。下好焖炉料是开炉后迅速恢复的基础。

(2)焖炉料的设计原则

① 此休风方案中关于净焦加入量及焦炭负荷的确定,一方面吸取了行业内同级高炉长期焖炉或炉凉处理事故的经验总结,二是借鉴了鞍钢炼铁总工程师夏中庆和首钢前总工程师刘云彩对长期焖炉和炉凉事故处理焦炭加入量的理论计算值—即焦容比(压缩后焦炭体积/炉缸有效容积)≥1.25。

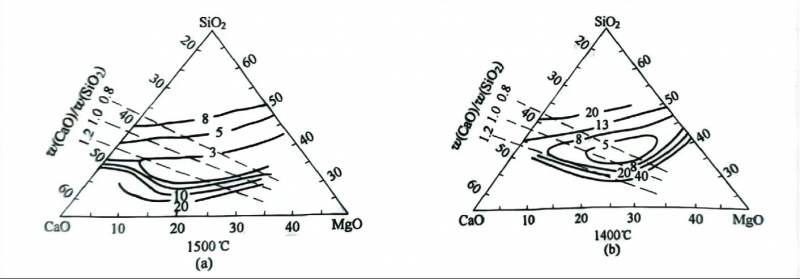

② 休风中对于炉渣R2的设计原则,在特殊炉况期间,铁水的硅含量会升到很高。由于铁水中的硅是来自渣中SiO2,结果是炉渣碱度增高。这将导致渣的液相线温度升高,在碱度过高的情况下,高炉内的终渣不再保持液体状态,无法通过出铁顺利排出炉外。渣将在炉内积聚,会形成固体渣环,特别是在炉腹部位,正常炉料下降和出铁将被破坏。因此,一旦预测到会出现铁水高硅的特殊状态,需要调整炉渣组成来予以应对。渣碱度必须降低,高炉在较低碱度下运行,随液相线温度的下降炉渣的黏度也随之降低,对处理炉缸冻结或长期焖炉开炉较为有利。

四元系炉渣等黏度图

从上图可以不难看出渣铁温度较低(1400℃)状态下,炉渣R2数据范围在0.8—1.0期间炉渣黏度最小,对炉渣流动性最为有利。

(3)焖炉休风的工作安排

1)、焖炉休风操作注意事项

① 根据设备运行状况从下休风料开始,(为避免重蹈包钢6#2500m³2017年5月17日风机故障,当休风料下到三分之一时,因风机振动突然断风造成风口灌渣,高炉无计划休风104小时),要求炉前两个铁口重叠出铁,以确保炉缸内渣铁液位处于最低水平,在遇到突然断风是不会导致风口灌渣。

② 休风前最后一炉铁,保证铁水物理热在1500℃以上,生铁含硅大于0.7%,休风前炉顶温度不低于250℃。

③ 休风过程中,开始减风后,要逐渐控制或关闭漏水风口的水量。休风完毕后,要及时关闭漏水风口水量并及时更换风口,防止向炉内大量漏水。

④ 注意煤气处理,杜绝安全事故发生。

2、长期焖炉开炉操作设计

① 对于开炉操作方案的设计,根据不同的炉型、不同高炉的实际现状,开炉方案有较大的区别,新高炉开炉、短期休风开炉、长期焖炉开炉、炉缸冻结恢复开炉,其操作方式和注意事项有着很大的区别。针对此次长期焖炉而言开炉方案的设计分为15天以内和15天以上两种同的方式进行。

② 参考行业内同级高炉和大型高炉的开炉经验,由于大型高炉炉缸横截面积较大,从一侧铁口进行恢复炉况,直至所有风口全开所需时间太长,人力、物力、资源成本耗费巨大。为避免这种情况此次开炉采取了2#、3#两个铁口对称出铁、先易后难的方式恢复炉况,这种方式比单侧铁口恢复,不仅节约了人力、物力、资源成本,也加快了炉况恢复进程,缩短了恢复时间。

③ 为确保送风风口和铁口之间的通道畅通,同时也为降低炉前工作人员的劳动强度和环保烟尘,对长期焖炉的高炉应采取“局部熔炼”的办法,打开风口与铁口之间的渣铁排放通道。此次开炉采取了与以往人工烧铁口不同的方式——提前24小时进行铁口预埋氧枪,烧开铁口与风口之间的渣铁排放通道。在烧铁口过程中随铁口预埋氧枪的逐渐烧损,其火焰距离炉前越来越近,为避免铁口孔道耐材受到伤害,采取了定期更换氧枪的方式进行炉缸“局部熔炼”作业。

④ 在开炉过程中转变复风用氧理念及富氧的使用。复风前期因风温及炉缸物理温度较低,少量富氧鼓风促进焦炭燃烧,提高风口理论燃烧温度,利于炉缸热量传递,促进风口区域炉料和渣铁的加热,在风温不足的情况下弥补炉缸的物理热量。

⑤ 复风过程操作参数控制原则,控制好加风速度和定风压向定风量的转变加风过程中以实际的风速和鼓风动能为控制依据,略微小于休风前实际的风速和鼓风动能,按照风压和顶压相对应的原则,最终达到复风期间合理控制压量关系的目的,并保证合适的出铁速度。加风节奏控制前期快,在复风初期加风速度一定要快,此阶段是快速复风的关键所在,快速打开中心,吹透中心,利于快速加风,同时防止小风量吹不透中心气流跑向边缘,易引起渣皮脱落恶化炉内工作环境、消耗炉内热量、降低炉温,进而加风困难,操作陷入被动状态。

3、开炉期间炉前人员、装备配置

① 根据行业内同级高炉及大型高炉的开炉原则,无论是新炉开炉,还是长期焖炉开炉、处理炉缸冻结,对炉前的人员和装备配置都会做出调整,为保证开炉工作的顺利进行,炉前所有人员调整为“两班四组”即白班和夜班,2#、3#铁口各两组,确保炉前每个铁口都有充足的人员力量作为保障。

② 开炉期间为应对主沟两侧喷溅积聚及渣沟无法流动的大量凉渣,也为降低炉前人员的劳动强度,南北两场铁口均需配置大型机械设备予以应对。

2 休风后的工作安排

1、由于休风时间较长,所有风口进行堵泥密封,确保风口不漏风。所有的风口卸掉吹管后,将风口小套内堵满泥并涂抹黄油,要求黄油为3#以上极压锂基脂,防止低标号黄油受高温后熔化滴落无法起到风口密封的作用,并要求三班正副工长每2小时巡查一次风口情况,对于密封异常的风口及时进行涂抹黄油处理。卸下吹管的补偿器短节下端加装盲板,防止热风炉反吹时泄漏热风发生安全事故。

2、按照高炉休风时间,高炉车间和厂调度提前联系公司调度等单位,在高炉休风后,及时、安全停煤气。

3、休风后,炉顶进行点火,着火稳定后,通知堵风口,堵完全部风口后,安排通知停风机。

4、炉顶齿轮箱、炉顶打水等设备要及时停水并关闭手动阀门。确保休风期间不向炉内漏水。

5、为减轻冷却强度,减少炉热量损失,休风后4小时开始降水压,通知只开一台主泵,高压水水量从正常1600m³/h降至720m³/h,软水水量从6200m³/h降至3600m³/h。

6、组织人员制定长期焖炉后的高炉复风方案和应急处置方案。

7、组织值班室正、副工长学习长期焖炉后高炉开炉操作注意事项及应急操作预案。

3 开炉送风后的恢复与总结

送风后的恢复是很关键的,包括风量恢复、各项操作参数的控制范围、炉前出铁、富氧操作、风温保障、喷煤等。如何快速恢复炉况就需要精心操作多方工作密切配合。

(1)铁口预埋氧枪

随计划检修的进度和送风时间的确定,高炉提前24小时对计划出铁的铁口进行预埋氧枪工作。10月24日22:30开始钻2#铁口,23:40完成氧枪预埋工作,3#铁口于25日01:40完成氧枪预埋工作。氧枪预埋完成以后打开氧气和压缩空气阀门开始对炉缸进行“局部熔炼”,烧通铁口于风口的通道,至送风前铁口氧枪完成三次更换。26日19:40经过近20个小时的“局部熔炼”,2#、3#铁口上方11#、27#风口自动烧开,相邻风口捅开后见红火焦炭,至此铁口于风口间的渣铁排放通道已经畅通,铁口预埋氧枪工作效果显著。

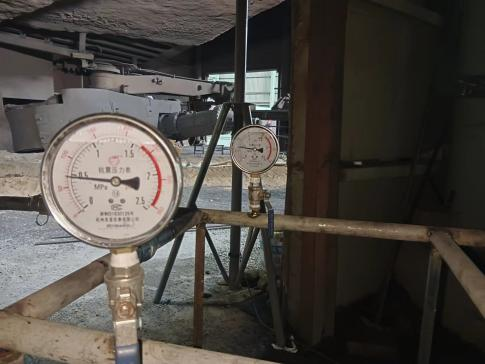

图为铁口预埋氧枪及参数控制

(2)送风恢复生产

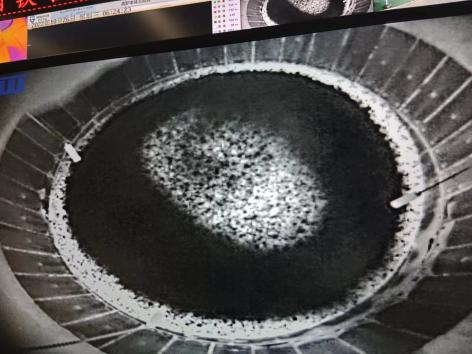

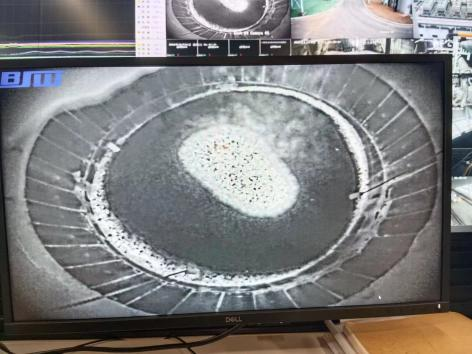

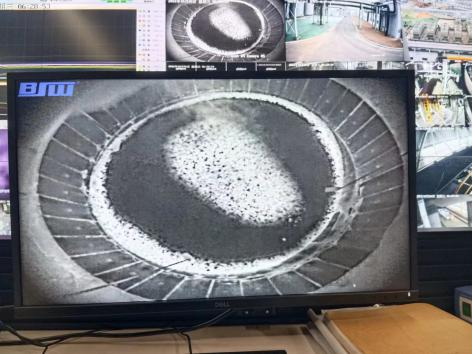

受热风炉上部人孔封堵工作的影响,10月26日0:51高炉送风比原计划推迟7个小时。送风之前热风炉拱顶温度无法确保高炉风温的使用,为此送风初期采用8个风口送风。 在复风初期加风速度较快,由于热风炉拱顶温度较低,送风初期风温不到200℃,为提高风口理论燃烧温度及炉缸热量储备,1:34富氧1900m³/h,富氧率2.7%。送风后前四小时平均风温471℃,前八小时平均风温633℃,受此影响风口平均风量始终偏低,炉缸热量严重不足。为使焦炭快速燃烧产生大量热量保证高炉炉缸内有足够的温度,使炉料熔化、直接间接还原等一系列物理化学反应顺利进行,7:45-8:02陆续打开29#、24#、14#、9#四个风口,此时风量1560m³/min,风温815℃、标准风速190m/s,根据冶炼周期休风料集中净焦即将到达,为防止炉温出现波动,此时风温并未全部使用,10:16、10:22、11:10、11:21陆续打开8#、15#、23#、3#四个风口,其目的是提高生产速率以缓解、抵消集中过焦炭造成的波动。随着风口捅开数量的增加,风量并未增加,最终导致风量过小,实际风速和鼓风动能偏低,无法吹透中心,气流跑向边缘,从而引起渣皮脱落、炉内小幅度崩料频繁,恶化了炉内工作环境。随炉温的下滑、风温使用低加至前期低风温时间过长,炉内热量积聚不足,炉缸整体热量收入和热量支出不成正比,导致炉温低,2#铁口上方风口出现挂渣现象。此时整个炉顶料面成“海船”状,两侧腰堵部位较高,铁口上方较低,从探尺深度和炉顶成像看,料面高度相差0.5米以上,对于炉顶布料来讲这种料面已经失去了通过布料矩阵调整煤气分布及改善煤气利用的能力。

图为送风初期气流分布形状及料面状态

为避免炉况因低炉温进一步恶化,操作方面及时调整了工作思路,一是采取全风温送风。二是为养护料尺改善煤气利用率,采用集中加焦和循环加焦的方式补充焦炭,增加炉内热量收入。三是拚弃之前以最低料线标准的下料方式,改为三尺平均料线下料的操作方式,用以改善“海船”状料面,提高煤气利用率,增加炉料间接还原数量,改善炉内物理化学反应环境。四是为减少因出铁频繁造成的热量支出损失,从初期间隔1小时出铁的操作方式,改为按理论铁量出铁的方式,为炉缸积聚热量。

经过近六个小时的调整、养护,风温从850℃升至1100℃,三尺料线逐步趋于均匀一致,料面气流也从初期的“茄子状”逐步转变为“煎饼状”,风口亮度明显好转,边缘和中心两道气流的分布趋于均匀,随炉内热量的逐步积聚、煤气和炉料之间三传作用的改变,炉温逐渐向正常状态转变。在炉温转向后,为防止后续因循环焦和焦炭负荷过轻导致炉温急剧上升,炉内停止配加循环焦,并逐步增加焦炭负荷。

经过36个小时的恢复,炉内各项操作参数趋势已逐步稳定,风量达到休风前75%,风口数量开至26个,至27日20:30风量已到休风前95%的水平,风口开至28个。因受到长期休风的影响,一是炉缸容积变小,在边缘和中心区域存在一定程度的堆积,炉缸工作状态需要逐步养护,从高炉接受风量的能力和压差的范围,足以看出炉缸的工作状态的确欠佳。二是受前期低温的影响炉墙圆周方向也存在不同程度的黏附物,为是高炉稳定顺行,必须对高炉进行低冶强恢复,以便重塑合理的操作炉型,对于这一点从炉身两层静压频繁的异常波动,可以看出操作炉型的不规则。为使高炉迅速恢复至正常的高负荷冶炼状态,对布料矩阵做了进一步调整,其目的是疏松边缘,使边缘气流圆周分布均匀利于炉况顺行,其次是利用边缘气流对炉墙的冲刷,使操作炉型更加趋于合理,待静压趋势、四点顶温回归正常水平后,为提高煤气利用率、降低燃料比,布料布阵要逐步恢复至正常水平。

(3)出铁工作

无论是新炉开炉、长期焖炉开炉还是处理炉凉事故或炉缸冻结,对于炉前工作而言不仅是一种“铁、火、汗”的考验,也是对团队组织能力和团结协作、默契配合的考验,更是对炉前团队成员能否进行“攻坚战”的考验及领导组织坚强毅力的考验。经过新炉开炉及此次长期焖炉开炉的行动,不仅证实了炉前团队团结协作、配合默契,能够经受“铁、火、汗”的考验,也证实了炉前团队工作纪律的严明,对各项工作组织的服从及执行能力。

在开炉过程中,炉前各项工作按照预定方案执行非常到位,为此次炉况顺利恢复做出了较大的贡献,此次炉前工作的顺利进行离不开炉前负责人的有效组织和炉前技师的技术指导。

4 总 结:

(1)此次开炉验证了采用铁口预埋氧枪“局部熔炼”方式的优点,在很大程度降低炉前班组人员劳动强度,为高炉顺利恢复创造了条件;

(2)采用两个对称铁口同时进行复风作业,和之前采用单铁口进行复风作业相比,加快了炉况恢复进程,缩短了恢复时间,不仅节约了人力、物力也大大降低开炉成本。

(3)风温是快速提高渣铁热量的重要热源,为避免此次开炉过程中低炉温的现象,在开炉之前必须确保热风炉的拱顶温度及开炉后的风温水平,严禁送风后风温低于850℃。

(4)炉况恢复过程中,为确保中心气流的畅通、稳定,风量、风压、顶压、压差、实际风速、鼓风动能的参数控制与风口数量要保持一致,防止实际风速和鼓风动能偏低,无法吹透中心。同时保持料尺深度的均匀,防止因料面深度偏差较大,布料矩阵失去稳定和调整煤气分布的能力,导致气流跑向边缘造成煤气做功效率下降,恶化炉内工作环境。

参考文献

[1] 现代高炉操作——刘云彩

[2] 高炉事故处理——夏中庆

[3] 包钢6#高炉长期休风和风机故障炉缸冻结事故处理笔记

[4] 中新特钢1#高炉无计划长期休风和炉缸冻结事故处理笔记