罗凯成,徐彩龙,李金辉,邓军平,于 阳

( 江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

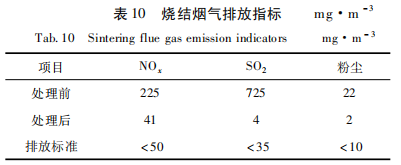

摘要: 烧结作为长流程钢铁行业生产中的重要组成部分,生产过程会排放出大量的含有 SO2、NOx、粉尘等污染物的烟气,是钢铁行业环境治理的重要对象。兴澄特钢烧结分厂秉承源头削减、过程控制和末端治理的理念,在烧结全流程中通过控制高硫精粉比例,配加全焦粉和氧化铁皮,从源头上减少 SO2,NOx的生成; 通过减少设备漏风、防止内循环系统的串风振动、改进脱硫脱硝烟温换热器,控制烟气中的氧含量; 将碱度控制在 1.9 以上,保持高碱度烧结,控制焦粉中小于 0.5 mm 的粒度比例,并积极利用烟气内循环系统,减少烧结过程中污染物排放; 采用电除尘和活性焦一体化脱除系统,从末端完成污染物的控制,烧结烟气中 SO2、NOx 和粉尘排放指标分别为 4 mg /m3 、41 mg /m3 和 2 mg /m3 ,全部达到了国家钢铁行业大气污染物超低排放的标准。

关键词: 烧结; 减排; 全流程; 末端治理; 活性焦; 焦粉

0 引言

目前,我国高炉入炉使用的含铁原料大部分是熟料,其中烧结矿占到 70% 以上。烧结生产过程中需处理大量矿石、燃料、熔剂等物料,所排放的废气量占到钢铁行业总废气量的 40% ,其中 SO2、NOx、粉尘等排放均居钢铁行业首位[1-3]。生态环境部等五部门联合发布的《关于推进实施钢铁行业超低排放的意见》指出,烧结烟气中 2、x、粉尘排放限制分别为 35 mg /m3、50 mg /m3、10 mg /m3,要求在2025 年前,重点区域钢铁企业基本完成超低排放改造[4]。环保政策十分严格,烧结若超标排放将被限产甚至停产,直接影响到企业的运行。

烧结烟气治理迫在眉睫,但对具有产量大、波动大、温度低等特点的烧结烟气来说,只依靠末端治理来实现超低排放,前期成本和运维成本较高。兴澄特钢烧结分厂在 400 m2 烧结上采取源头削减、过程控制、末端治理协同的全流程减排方式,从根本上减少污染物的排放。

1 源头削减

烧结生产过程中需处理大量的铁矿粉、燃料、熔剂和钢铁企业生产中的其它可回收物料。根据质量守恒原理,烧结烟气中 SO2、NOx、粉尘等污染物主要来自于物料与物料之间,物料与大气进行的物理和化学反应。因此想要降低烧结烟气中的污染物,从物料这一源头上消减是重点。

1.1 高硫精粉比例控制

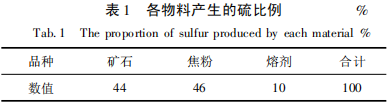

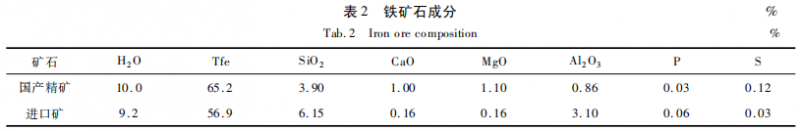

根据 400 m2 烧结使用的物料配比,以脱硫效率85% 计算得出烟气中硫来源。如表 1 所示,烟气中矿石产生的硫占44% ,焦粉占46% ,熔剂只占10% 。表明烧结过程中生成的 SOx 主要来源是矿石和固体燃料,这与研究结果相符[5]。矿石中 S 含量的高低影响着矿石的价格,考虑到性价比的问题,兴澄特钢使用的国产精粉中硫含量略高,进口精粉中硫含量略低。如表 2 所示,国产精粉中的 S 含量可达到进口矿粉的 4 倍,差异明显。因此,在烧结配矿中国产精粉的比例需严格控制。

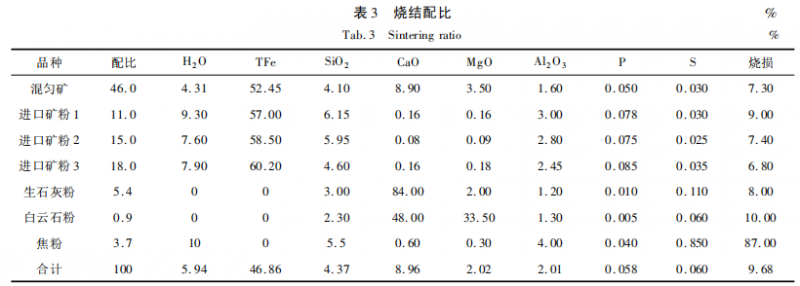

兴澄特钢利用身处长江的地理优势,结合自身需求,配矿时以进口铁矿粉作为主矿,少用甚至不用高硫精粉,如表3所示。采取以上配矿方案,从矿石源头上减少了 8% SO2 的产生。

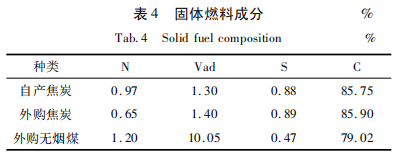

1.2 燃料结构优化

烧结生产中常用的固体燃料主要有焦粉、煤粉。烧结固体燃料中的氮主要是有机氮。煤中的氮和碳氢化合物结合成氮的杂环芳香族化合物或链状化合物,此类化合物在烧结过程中容易受热分解出来。烧结过程烟气中的 NOx 主要为燃料型,源自于固体燃料的燃烧[6]。从表4可知,本厂现有的不同品种燃料 N 含量差异巨大。根据兴澄特钢的生产实际,建立燃料含 N 化验机制,确立燃料使用结构模型,源头治理可减少 NOx 产生量达 25% 以上。

1.3 氧化铁皮配加

氧化铁皮是轧钢时在钢锭表层氧化形成的脱皮物,其含铁达 70% ~ 80% ,杂质少,属于较为优质的含铁原料。氧化铁皮中所含有的 FeO 在烧结过程中会与空气氧化放出大量热。根据式( 1) ,按 1 kg氧化铁皮中 FeO 含量为 72% 计算,完全氧化后放出的热量相当于 0. 05 kg 中等质量的焦粉燃烧放出的热量。

FeO + 1 /4O2 = 1 /2Fe2O3

△H = - 140.17 kJ/mol ( 1)

因此在烧结原料中配入一定比例的氧化铁皮,可以替代一部分的焦粉,从而减少焦粉所产生的 SO2 和NOx。同时降低了固体燃料消耗,实现节能降耗与环保减排的双重收益。400 m2 烧结轧在混匀矿中配入7% ~9%的氧化铁皮后固体燃耗降低了 1 kg /t,按照燃料中 S、N 含量 0.88%、0.97% 计算,每吨烧结矿SO2 排放减少 0.008 8 kg、0.009 7 kg。

2 过程控制

烧结烟气中污染物的生成浓度受燃料粒度、燃烧温度、烧结气氛等因素的影响,通过这些参数可以抑制烧结中 NOx 的生成,进而降低烧结烟气中 NOx浓度。有研究表明,随着氧含量的增加,烧结烟气中的 NOx 释放速率增快,浓度增加[7]。同时烟气氧含量增加也会影响后续末端烟气 NOx 脱除的能力。

(1) 烟气内循环参与减排。400 m2 烧结机有一套烟气内循环系统,其基本原理是将烧结机头部4 个风箱和后部 2 个风箱的烟气返回到烧结机料面继续参与烧结,减少了后续烟气处理量。机头与机尾烟气混合后可达到 120 ℃,热烟气为烧结提供了一部分热量,可以减少固体燃料消耗。兴澄特钢在生产实践中摸索出了一套防止串风震动的专有操作方法,实现了循环风量在总风量中的比例长期稳定在 25% 以上。使用烟气内循环系统后,400 m2 烧结固体燃耗降低了 1 kg /t,进而减少了 SO2、NOx 等污染物的排放。同时烟气内循环系统将机头机尾含氧量大的烟气循环利用,起到了稳定烧结烟气中氧含量的作用。

( 2) 优化改进脱硫脱硝烟温换热器类型,基本消除了通过兑冷风调节脱硫脱硝入口烟气温度的传统方式。

(3) 减少漏风。400 m2 烧结机头与机尾的密封板在长期运行后,形成磨损和破洞,造成烧结机漏风量增大,烟气中氧含量增加。尤其在台车栏板存在螺栓松动的情况下,边缘漏风加重。对此,加强设备维护,在检修时修复或更换机头机尾密封板,减少漏风量; 增加栏板螺栓防松装置,防止栏板外扩,减少边缘漏风; 通过改型篦条降低边缘效应。

(4) 烧结混匀料中含有较多的大尺寸石块,大石块容易造成烧结布料闸门堵塞,导致烧结机料面拉沟,破坏烧结的稳定性,增加漏风量,使烟气中氧含量升高。对此开展技改工作,在配料室铁料圆盘下料处增加格栅,筛除其中的大块; 同时定期清理原料厂的大石块,减少源头输入; 严格控制泥辊仓仓位,要求正常生产仓位波动不得超过 ± 5 t,保证给料稳定性。

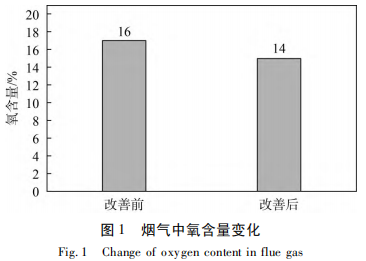

采取以上措施后,烧结烟气中的含氧量如图1 所示,从 16% 降至了 14% ,为烟气排放达标提供了有效保证。

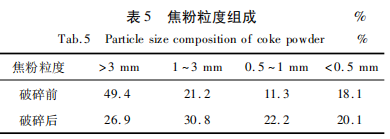

(5) 控制燃料粒度。焦粉的粒度大小对烧结烟气中 NOx 的生成和浓度有较大影响。有关研究表明,焦粉中 0.5 mm 以下粒度占比高时,气流会将粒度过细的焦粉从物料上部带至下部,从而降低烧结矿强度。同时细焦粉燃烧过快,温度保持时间短,难以在自身周围建立起成块的烧结矿,造成烧结矿质量下降,从而增加烧结固体燃料消耗[8]。燃料中0.5 mm以下粒度占比增加时,N 向 NOx 的转化率升高,造成烧结烟气中氮氧化物含量增加[9]。兴澄特钢生产实践表明,焦粉中小于 0.5 mm 的粒度占比增加 2% ,烧结固体燃耗增加 1 kg /t,进而增加烟气中的 SO2、NOx含量,因此控制焦粉中小于0. 5 mm的粒度比例对减少污染物排放有较大意义。

400 m2 烧结使用四辊破碎机对焦粉进行破碎,严格控制对辊间隙在 1 ~ 2 mm,焦粉破碎前后粒度组成如表 5 所示。结合原料条件,要求焦粉中粒度< 0. 5 mm的比例控制在 20% 以下。目前,正在技改焦粉预筛分设施,以进一步降低燃料过破碎。

(6) 保持高碱度烧结。铁酸钙在烧结过程中可以起到催化剂的作用,促进 NOx 还原成 N2,减少烟气中 NOx 含量。高碱度是铁酸钙产生的必要条件,铁酸钙含量随着碱度的升高而增加[10]。结合高炉的碱度要求,400 m2 烧结应将烧结矿碱度控制在1. 9以上。

3 末端治理

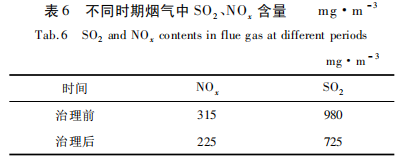

经过源头削减与过程控制的结合治理后,烧结烟气中 SO2、NOx 含量与 NOx 含量分别下降 26%、28% ,减排效果明显,如表6所示。后续进行末端治理,以达到烟气超低排放的标准。

3.1 重力除尘 + 电除尘治理

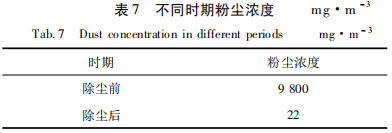

烧结烟气中含有大量的粉尘,其浓度可达10 g /m3,如果不经处理外排,不但污染环境还会对烧结设备造成损害,影响生产的正常进行。400 m2烧结采用重力除尘与电除尘串联组合治理机头烟气粉尘。烧结烟气先经过重力除尘,去除其中粒度较粗的颗粒,将其通过皮带运输返回到配料仓中,重新参与烧结过程,实现物料循环使用。经重力除尘处理后的烟气进入到电除尘器中,在电场作用下,粒度较细的粉尘颗粒被收集起来。重力除尘 + 电除尘组合除尘效果如表 7 所示,粉尘减排效果显著。

3.2 活性焦一体化脱除处理

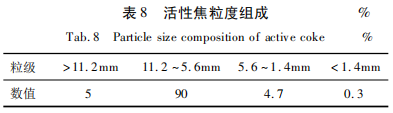

烧结烟气末端处理的方法有很多,包括石灰 - 石膏法脱硫 + 低温 SCR脱硝法、半干法脱硫 + 低温SCR 脱硝法、活性焦一体化脱除法等[11,12]。兴澄钢铁烧结根据自身情况,采用了逆流式活性焦一体化脱除工艺,该工艺具有污染物脱除效率高、系统占地面积小、耗水量少、副产品可回收的优点。其基本工艺流程为活性焦从吸收塔顶部装入,物料向下运动, 而烧结烟气从下往上运动,烟气与活性焦充分接触,完成 SO2 吸附,并与氨气反应以脱除 NOx ; 吸附着SO2 的活性焦进入吸附塔完成解析,解析后的烟气可生产浓度硫酸,实现 SO2 回收。活性焦的粒度组成、物理强度、脱除率等对污染 物的脱除效率有较大影响。活性焦粒度组成影响烟气的通过,过粗时颗粒间隙大,烟气通过速度过快,吸附与反应的时间短,脱除率降低; 活性焦过细时,颗粒间透气性差,吸附效果差,烟气难以通过,还容易产生二次粉尘。表 8 为 400 m2 烧结生产用活性焦粒度组成。活性焦中 8 ~ 9 mm 粒度比例应当在95% 以上,为保证解析后的活性焦再次入吸附塔的粒度满足要求,设置预筛分,去除小于 3 mm 的活性焦。

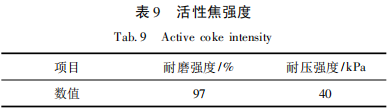

活性焦从吸附塔顶部移动到底部有近 40 m的落差,在移动过程中颗粒与颗粒之间,颗粒与设备之间因摩擦、碰撞、挤压会形成粉末。粉末状的活性焦吸附效果很差,并且容易附着在完整的颗粒上而抑制其吸附能力。同时粉末状活性焦容易燃烧,堆积在吸附塔中形成高温点,进一步抑制脱除能力。因此活性焦的物理强度需要满足一定要求,才能保证烟气中污染物的脱除效果。400 m2 烧结严格管控外购活性焦的质量,使用的活性焦强度要求如表 9所示。

运行三年来,活性焦系统相继进行了一系列改造,比如增压风机风量调整由动叶改为变频方式、脱硫剂预喷技术改造、吸附塔耙子料量稳定控制技术革新、链斗机全流程受卸料点粉尘筛除改造等,确保了系统风压流速的稳定,精准控制入口二氧化硫的浓度,最大化地利用活性焦的吸附能力,彻底筛除活性焦中的粉尘,有力保障了系统的稳定达标排放,烟气中 SO2、NOx 和粉尘排放量分别为 4 mg /m3、41 mg /m3 和 2mg /m3 。

4 治理效果

通过综合源头削减、过程控制和末端治理这一方式,400 m2 烧结烟气中主要污染物排放情况如表10 所示。经过处理后的烧结烟气中 NOx、SO2 和粉尘脱除率分别为 82%、99% 和 91%,均达到了钢铁行业大气污染物超低排放标准。

5 结语

兴澄特钢在源头上少用高硫精粉,使用全焦粉和配加氧化铁皮; 在烧结过程采取控制烟气氧含量和焦粉细粒级比例,保持高碱度烧结,运用烟气内循环系统的方法,烟气中 NOx、SO2分别减少了28%,26% ; 在末端采用重力除尘+电除尘治理粉尘,活性焦一体化脱除处理方式。通过全流程减排,排放的烟气中 SO2、NOx 和粉尘含量分别为 4mg /m3、41mg /m3 和 2mg /m3,实现了超低排放。

参考文献

[1]瞿晶晶,望西萍,沈汉年,等. 烧结烟气污染物综合减排工艺分析[J]. 污染防止技术,

2008( 4) : 57 ~ 59.

[2]朱廷珏. 烧结烟气净化技术[M]. 北京: 化学工业出版社,2008.

[3]郭廷杰. 铁矿石烧结节能减排工艺的研究[N]. 世界金属导报,2013-03-26B10.

[4]生态环境部.《关于推进实施钢铁行业超低排放的意见》[R]. 环大气[2019]35 号.

[5]潘建. 铁矿烧结烟气减量排放基础理论与工艺研究[D]. 长沙: 中南大学,2007.

[6]杜维鲁,朱法华. 燃煤产生的 NOx 控制技术[J]. 中国环保产业,2007( 12) : 42 ~ 45.

[7]吕薇. 铁矿烧结过程中 NOx 生成行为及其减排技术[D]. 长沙: 中南大学,2014.

[8]傅菊英. 烧结球团学[M]. 湖南: 中南工业出版社,1996.

[9]傅崇说. 有色冶金原理[M]. 北京: 冶金工业出版社,1984.

[10]龙红明,肖俊军,李家新,等. 烧结过程氮氧化物的生成机理与减排方法[C]. 第九届中国钢铁年会论文集,2013.

[11]周茂军. 大型烧结机烟气净化工艺方案比较与分析[J]. 世界钢铁,2014( 02) : 9 ~ 14.

[12]杨彪. 氮氧化物减排技术与烟气脱硝工程[M]. 北京: 冶金工业出版社,2007.