刘占平 翟玉兵 于武 杜平伟 陈然

(河北新金钢铁集团有限公司烧结厂)

摘要:为了降低烧结矿成本,提高烧结矿的产量和质量,保证高炉顺行,新金钢铁烧结厂围绕着厚料层,低负压点火对一台220㎡烧结机在设备改造和新理念,新技术运用方面做了很多工作。通过对台车栏板,热风循环,主机风箱等设备改造和优化以及新技术的应用,为实现低负压,厚料层烧结顺行提供了支撑,并取得了较好的效果。

1 引言

随着全球铁矿石资源的逐渐劣化,以及国家环保政策的日益严苛,烧结工艺在整个冶金生产中耗能占比最大,且污染最为严重。随着高炉工艺的不断改进,现有烧结工艺的产量和质量已无法满足高炉的需求,因此烧结厂对烧结机现有的工艺进一步深入研究,在现有烧结机主体不改动的情况下不断应用新技术,新工艺,最终达到低负压,厚料层烧结技术来实现烧结矿的高产,优质,低耗的目的。为此我们采取了多项设备改造措施和新技术的应用。本文将新金钢铁220㎡烧结机在设备改造和新技术应用方面做以介绍。

2 设备改造及新技术应用

1、台车栏板加高

烧结台车栏板直接影响到台车布料厚度,使烧结生产遭遇瓶颈。主要体现在以下几个方面:

1.1较薄的料层,烧结风量利用系数较低,吨耗烧结矿所需风量增加,后续工序负荷较大。

1.2较薄的料层,烧结机整体透气性较好,容易烧坏篦条及台车。

1.3降低烧结成品率的同时还影响烧结矿整体强度和粒度分布。

为此,烧结厂主机台车栏板进行更换,新金烧结厂台车供应商为甘肃酒钢集团,台车材质为QT450-10,台车长,宽,高分别为3米、1米、0.8米,自2022年9月份开始烧结厂开始对台车上部栏板进行图纸改造,通过机修厂铸造车间进行对铸造,于2023年3月份全部铸造完成,同年4月份利用环保限产机会进行改造更换,共计更换640块,由原来的800mm加高至900mm,同时因台车栏板加高带来的其他改动也在此次检修中完成,比如烧结点火器,点火器上方煤气,助燃管道,煤气预热器等相关部位。

改造至今,台车运转无卡阻,改造后栏板无崩裂,改造效果良好。厚料层烧结有利于增强料层蓄热,降低烧结固体燃耗,降低烧结机机速,延长点火时间,降低点火煤气燃耗。通过烧结机栏板提升改造项目的实施,促进了烧结生产的提质增产。

2、烟气循环改造及微负压点火改造

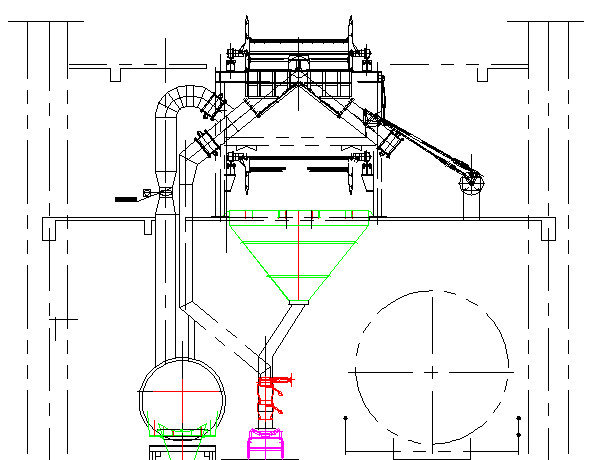

烧结机烟气循环的原理是将部分风箱支管的热废气或大烟道总管上一部分热废气循环到烧结机台车上部密封罩中,在主抽风机的作用下,循环废气重新参与烧结,利用烧结过程的高温将热废气中大部分的氮氧化物、二噁英等有害气体热解掉,并使烟气中的SO2富集,降低脱硫烟气处理量及成本,同时吸收利用烟气中的CO、CH化合物二次燃烧,降低烧结能耗,由于烧结厂对220㎡烧结机台车栏板进行加高,烧结台车料层加厚,透气性相对变差,原有25万风量的烟气循环无法支撑烧结厚料层操作,烟气中有害气体增加,增加了后续除尘,脱硫脱硝工序负荷。为此,对现有烟气循环进行加大改造,增加一台40万风量高压风机进行替代,同时为了满足厚料层生产需要,在检修期间对烧结机尾新增两个风箱,机头新增两个风箱,其目的增加了烧结有效抽风面积,延长烧结时间,从而提高烧结矿的产质量。其次对点火器下方六个风箱(主抽烟道三个,烟气循环烟道三个)及烟气循环机尾两个风箱进行料风分离改造,旨在实现烧结微负压点火,其目的是增加料层透气性,减少点火器煤气消耗量,同时减少物料对烟道的冲刷和积攒,减少烟道负荷,降低漏风率。(如下图所示)

3 取得的效果

在新金220㎡烧结机进行的栏板加高,烟气循环加大及料风分离改造,使得料层厚度达到900mm,降低后续工序负荷,实现微负压点火,烧结矿各项指标稳步提升,取得了较好的效果,各项指标见下表。

|

新金钢铁集团烧结厂改造前后工艺指标变化 |

||||||

|

项目 |

固体燃耗/(Kg/t) |

煤气/(m³/t) |

转股强度/% |

亚铁含量/% |

5-10粒度/% |

日CO平均数 Mg/m³ |

|

改造前 |

46 |

64.65 |

75.67 |

8.35 |

25.64 |

4374.86 |

|

改造后 |

44.5 |

61.89 |

76.13 |

8.81 |

24.71 |

3464.54 |

4 结语

厚料层烧结有利于增强料层蓄热,降低烧结固体燃耗,降低烧结机机速,延长点火时间,降低点火煤气燃耗。通过烧结机栏板提升改造项目的实施,并配合烟气循环加大和料风分离的改造,促进了烧结生产的提质增产。为了能下一步在改善原料结构,强化混合料制粒,改善料层透气性和降低漏风率等方面采取有效措施,需要不断优化更新烧结新技术,期望我公司烧结系统能更上一层楼。

参考文献:

[1] 李铁军,薛战胜,张争锋.浅谈400㎡烧结机设备改造 2022-10-17

[2] 崔晓冬,范兰涛,司新国,范文生,秦玉杰.河钢唐钢3#烧结机栏板加高改造实践 2019-03-20