庄金龙 张天宇 王伟 孙兴海 都继雨

(建龙阿城钢铁有限公司炼铁厂)

摘要:建龙阿城钢铁有限公司炼铁厂烧结作业区通过对点火系统智能化控制改造,微负压技术改造实现点火负压微控调整,及烧结富氧点火技术改造,实现煤气单耗降低幅度36%。

1 引言

我厂目前烧结点火煤气流量和空气流量大都手动操作,手动操作对操作人员的经验和责任心比较考究,且烧结料层烧透与否不易掌握,为了克服本位观念,在点火温度集散控制方面需要进行一步合理且科学的进行规划,用以实现整个烧结全过程的稳定控制。

如何节约和降低烧结点火煤气消耗也是烧结操作的核心问题点,造成烧结点火煤气消耗高的主要原因包括点火负压高、点火温度高、空煤比波动大、烧结布料料层低等。当煤气热值、空煤比、压力固定时,点火的好坏与点火器下的炉膛负压有直接关系。炉膛负压越高,冷空气进入炉膛就越多,料面被抽入大量冷风,造成表面点火效果差,不仅影响料层表面烧结矿质量,而且造成混合料一进入风箱就被抽紧,影响混合料的透气性,最重要的造成煤气消耗高。因此通过控制点火器下面的1#~3#风箱的压力,实现炉膛微负压点火,对于改善料面点火效果,降低煤气消耗有非常明显的效果。

2 现状分析

烧结机使用的煤气介质受煤气工艺的阶段性操作影响存在波动性特征,热值及压力波动较大(附图1)。生产中不得不频繁调整煤气、空气阀门开度等参数,对点火温度稳定及均匀性带来严重影响,加之岗位人员对转炉煤气点火的频繁操作,造成一段时间内的点火能耗偏高。

附图1 煤气热值趋势 煤气压力趋势

我厂烧结点火煤气消耗基本都维持在 36~38m3/吨烧结矿,与其他较先进的烧结生产线相比,点火煤气消耗量相对较高。经总结分析,造成烧结点火煤气消耗高的主要原因包括点火负压高、点火温度高、空煤比波动大、烧结布料料层低等。

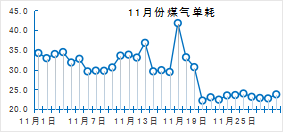

我厂烧结机机为2012年投产,台车在线运行十年未曾更换,1-3#点火负压长期维持在13~14KPa高负压状态下烧结(附图2),在高负压作用下煤气热量未能充分利用就被抽走。执行器和阀板采用的是传统形式设备,不能准确地执行工控机指令(当工控机给定一个开度后,负压和温度数值变化滞后,甚至没有变化)。台车底梁与风箱上平台之间存在大量串风,导致1#、2#、3#风箱的负压不好控制。

附图2

3 优化思路和方案

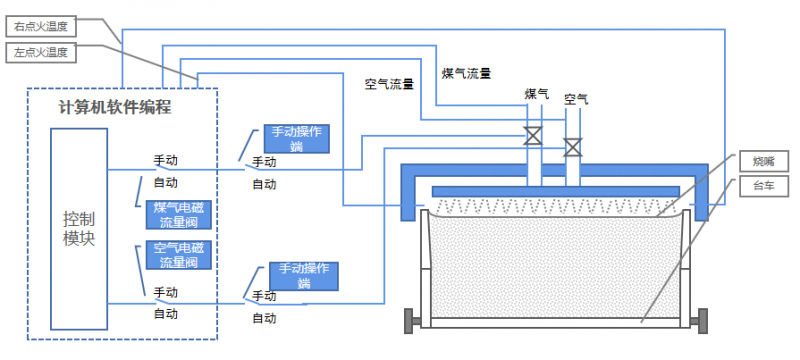

(1)烧结机的点火智能化控制,实现烧结机点火温度智能控制,自动调整,节约煤气消耗同时能保证及时准确的调整,具体改造方案:

① PLC及二级系统

通过PLC执行系统的输入模块接收工艺过程的各种检控参数和电气设备状态信息,经过数字化处理后,由PLC硬件系统通过网络将所需的信息传送到采集服务器,并接受操作站及应用服务器根据控制模型进行的数学运算和逻辑运算得到的执行指令,将执行指令通过输出模块给相应的执行元件对生产过程进行控制。操作方式采用机旁手动、集中手动、集中自动三种方式,机旁优先。集中手动、集中自动控制方式采用PLC控制。机旁手动控制不进PLC内。

② 仪表系统

增加红外式热值分析仪(1台)、相关调节阀门。

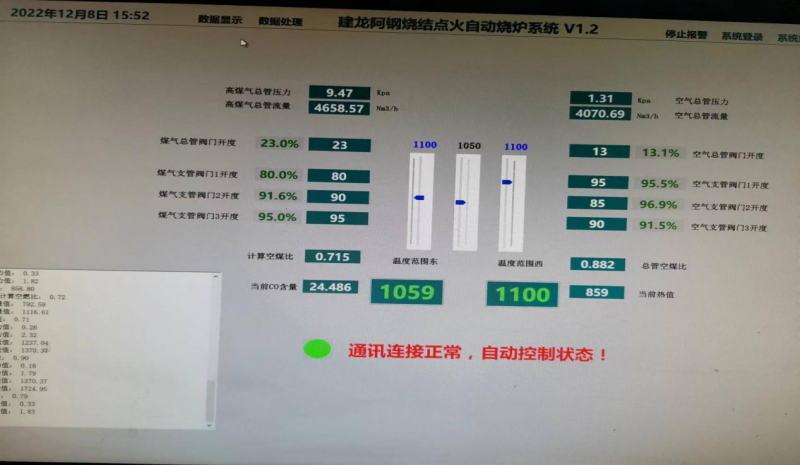

点火优化控制模型是运用神经网络方法对烧结矿质量和烧结能耗进行综合建模,以烧结矿质量和烧结能耗为综合优化目标,以点火温度为约束条件,运用改进粒子群算法进行优化,得到点火强度等操作参数的优化设定值。根据优化设定值设计点火温度模糊控制器,实现点火的全自动控制。通过设定点火温度阈值。智能的点火控制可以节约能源,提高燃烧质量,并且减少人工成本。模型通过给定的目标点火强度,综合考虑目标温度、烧结机速、煤气温度及热值、料层厚度等因素,采用模糊控制方法,根据对历史数据的分析,通过自学习的方式,找到更好的空煤比,自动调节过剩系数。同比例调节空气、煤气流量,保证合适的点火温度,实现生产、开停机、更换台车过程点火的全自动控制。利用流量随动调节模式,通过空燃比Kl和煤气流量,得到设定的空气流量的方式,在输入端分别输入设定的煤气气以及空气的流量,启动烧结机点火炉的初步运行;流量随动调节模式稳定后,进入点火温度控制模式,主要利用稳定状态下的煤气的当前值,也即随动控制模式下设定的煤气流量,以及设定的目标温度,计算出可进一 步调节的新的煤气流量目标值,再根据目标煤气流量X空燃比=目标空气流量,以对当前的煤气以及空气流量做进一步的修正。

在点火温度控制模式稳定后,进入点火强度控制模块,其中点火强度指单位面积的混合料在点火过程中获得的热量,根据可测的已知量,求得一个当前的点火强度,当前点火温度满足的情况下,维持当前的煤气以及空气流量;当前点火温度不满足时,再根据当前的点火强度,给定目标点火强度,再根据目标点火强度反推出需要达到的煤气流量,再结合空燃比求得需要的空气流量,并调节至需要的煤气以及空气的流量值,并通过阀门的开度控制煤气流量以及空气流量,避免煤气的浪费或熄火现象,同时保证PID闭环控制在调节过程中的稳定性,防止燃烧不稳定,以使烧结 机的运行更加安全、可靠以及稳定。更好的完成点火功能,提高燃烧质量,最终实现点火过程的智能化。

(2)采用“微负压自动点火技术”,通过有效的控制点火负压来降低点火热损耗。

对现有设备进行了技术改造后,通过PLC自动控制系统将1、2、3号风箱及炉膛的高负压运行状态改变为低负压和微负压运行状态。使烧结过程能够在长期稳定的状态下进行。弥补了之前存在的诸多缺陷,在提高料层、增加产量、降低烧结燃料比的情况下,预计降低了煤气的消耗量约12%。

(3)富氧点火

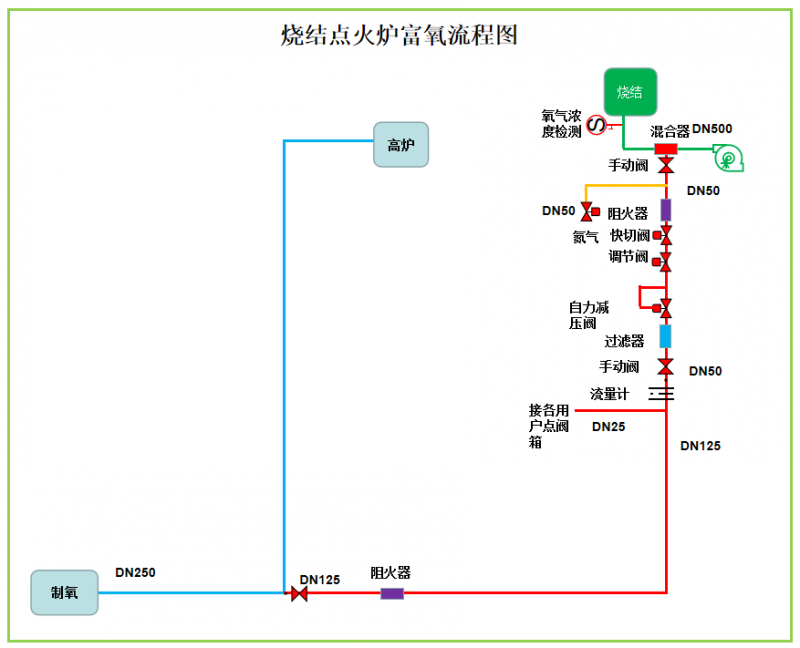

烧结点火受煤气介质热值及压力波动较大。且考虑阿城现场存在高炉煤气、转炉煤气两种气源,导致转炉煤气热值和压力波动等因素点火效果的影响,引进富氧点火。

根据现场实际勘查,在助燃风机后通入低压氧气,低压氧气压力约20kPa(G)。由现有高炉机后富氧管道接出DN125无缝钢管(最大流量5632m³/h)作为氧气管道,管道铺设利用现钢轧路管道支架至烧结东路分支管道支架到达烧结预热炉出口处,管道安装在支架最上方距离煤气管道静距离>0.5米,无缝管道进行喷砂除锈、脱脂、钝化处理,在火车路口及调节阀出口处分别设置阻火器,氧气管道在烧结区域安装流量计作为调节指标显示,混合器前设置调节阀组,阀组包括手动氧气截止阀、氧气过滤器、自力减压阀、氧气调节阀、氧气快切阀、阻火器、紧急喷氮装置、氧气后截止阀,调节阀组前2米处开始使用DN50不锈钢管道,阀门、弯头、过滤器间隔最小间距为1.5米,阀组与氧气经混合器氧气接口连接,使氧气均匀混合入空气后送入烧结点火炉富氧,在混合器后安装氧气浓度检测仪。

4 结论

(1)通过点火自动调整控制改造完成投入使用,烧结煤气单耗由36.18m³/t,降低至34.17m³/t,吨矿降低煤气2m³,煤气消耗降低5.56%;

(2)微负压技术投用后(11月20日投用),烧结煤气单耗从11月1-19日的32.68m³/t,降低至23.12m³/t,煤气降低幅度29.25%。