彭 琦, 梁少鹏

(龙门钢铁有限责任公司, 陕西 韩城 715400)

摘 要:陕钢集团龙钢炼钢厂采用生铁块补炉后出现了磷高和补吹率高等问题,为进一步科学有效补炉,龙钢炼钢厂开展了生铁块补炉工艺优化探索,以稳定转炉补炉后的操作。利用转炉火焰分析系统动态校正,对转炉冶炼过程渣量进行计算,建立生铁块计算方案。通过生铁块计算,获到每次补炉所需生铁块的精确量。生铁块补炉工艺优化后,实现了补炉后第一炉一倒磷合格率提高了 19.1%,补吹率降低了 26.1%,转炉年工序时间节约了 4 752 min,节约生铁成本 1 774.08 万元。

关键词:转炉;生铁块;转炉渣;补炉;工艺优化

0 引言

转炉生铁块补炉是利用生铁块中的化学元素,降低渣中的 TFe 含量,析出高熔点的钙镁化合物,从而达到炉渣补炉的目的,可提高耐材寿命,降低吨钢成本。生铁块补炉技术是转炉冶炼完成后,不倒终渣,将准备好的生铁块倒入转炉大面受损严重部位,将转炉摇至生铁平铺受损位置,静置转炉 5 min 左右,待生铁块与炉渣黏合后,摇正转炉进行溅渣护炉,使渣料溅至炉腔炉壁,溅渣护炉完毕后倒掉渣料,进行下一炉冶炼[1-2]。

陕钢集团龙钢炼钢厂转炉炉衬主要受到铁水和废钢的机械冲刷,前大面炉衬维护频繁,且终点的过氧化炉渣对炉衬也会造成侵蚀。龙钢 120 t 转炉全炉役(18 000 炉左右)使用补炉料 10 t 左右,其中绝大部分的补炉料都使用生铁块,每炉用量达到了 6 t。转炉在补完炉后出现磷高和补吹的现象比较多。为进一步科学有效补炉,龙钢炼钢厂开展了生铁块补炉工艺优化探索,以稳定转炉补完炉后操作。本文通过对龙钢炼钢转炉现有的火焰分析系统修正计算转炉的渣量,建立生铁块用量计算方案,精确计算每次补炉所需生铁块的量。

1 生铁块补炉原理与计算

1.1 龙钢转炉终渣情况以及计算条件

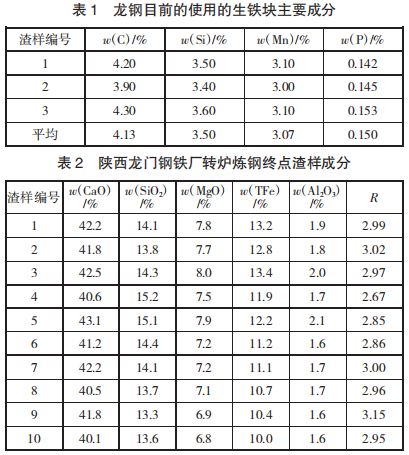

生铁块补炉工艺主要是利用生铁块中的碳、硅、锰等元素被渣中的氧化铁氧化,从而降低渣中的氧化铁含量,析出高熔点的钙镁材料。龙钢目前使用的生铁块和终渣情况分别如表 1、表 2 所示。

龙钢生铁块补炉计划将渣中的氧化铁质量分数降低至 5%以下。计算生铁块用量时,假设生铁中的碳完全参与反应,有质量分数为 90%的硅和 30%的锰参与反应,相关的反应方程式为:

(FeO)+C=Fe+CO. (1)

2(FeO)+Si=2Fe+SiO2. (2)

(FeO)+Mn=Fe+MnO. (3)

生铁量计算式为:

W 生铁 =0.3 kW 渣. (4)

式中:W 生铁为生铁的使用量;k 为修正系数;W 渣为转炉冶炼过程中产生的总渣量。

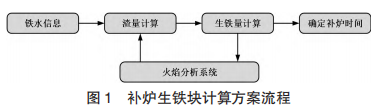

根据终点渣情况,建立生铁块计算方案流程,如图 1 所示。

1.2 渣量的计算

转炉熔剂一般分为 CaO 类、MgO 类、助熔剂类和调温度熔剂类。

CaO 类:对应熔剂主要为活性石灰,根据铁水中的[Si]含量,确定 CaO 量,主要用于调剂终渣碱度,保证脱磷、脱硫效果,采用留渣操作,可以充分发挥留渣中 CaO 的脱磷效果,降低标准终渣的碱度,从而有效降低石灰用量。

MgO 类:对应熔剂包括轻烧白云石、白云石、碳镁球等熔剂。

助熔剂类:包括氧化铁皮和萤石等。

调温剂类:包括发热剂和冷却剂,对于低铁水比冶炼,一般是加发热剂,包括硅碳球,焦丁、硅铁等,冷却剂包括废钢、氧化铁皮、矿石、烧结矿、球团等[3-4]。

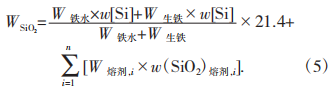

渣量的计算是根据现有附近有渣量的炉次为参考炉次,做增量计算。冶炼过程[Si]主要来自铁水和生铁,以及转炉冶炼过程中[Si]被氧化生成(SiO2 )过程中熔剂中带入的硅。转炉冶炼过程中产生的(SiO2 )计算如下:

式中:WSiO2为转炉冶炼过程中产生的 SiO2 总量,t;W 铁水为铁水质量,t;w[Si]为铁水中的[Si]含量,%;W 生铁为生铁质量,t;w[Si]为生铁中的[Si]含量,%;i 为不同溶剂种类;W 熔剂,i 为转炉含(SiO2)熔剂的质量,t; w(SiO2)熔剂,i 为转炉熔剂中的 SiO2 的质量分数,%。

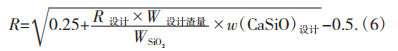

实际碱度的计算根据经验公式(6)进行计算,即:

式中:R 为实际碱度;R 设计为设计碱度;W 设计渣量为设计渣量,t;w(CaSiO)设计为设计渣中的 CaSiO 质量分数,%。

实际渣量用式(7)进行计算,即:

![]()

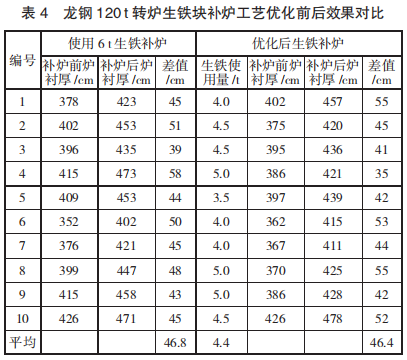

1.3 生铁块的计算修正

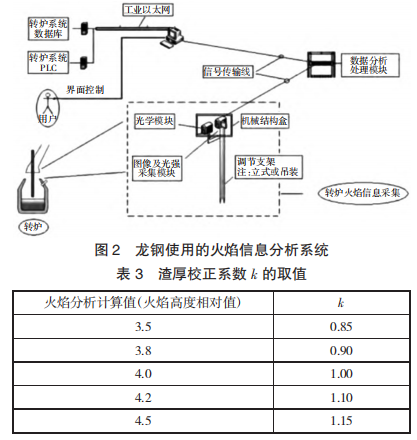

基于龙钢现有转炉智慧制造设备,利用火焰信息分析系统(见图 2)通过对转炉炉口火焰图像特征及大数据对比学习,实时预报转炉冶炼过程炉渣状态,跟踪炉渣的活跃情况,判断喷溅和返干现象,实时预测炉渣的厚度[5]。本模型根据 12.5~13.0 min 火焰信息分析系统预测的渣厚校正系数 k 如表 3 所示。

2 优化效果

龙钢在补炉过程中生铁块的用量一直固定为6 t,采用生铁块计算模型后,生铁块的用量得到了精确控制,一般为 3.5~5.0 t。生铁块补炉工艺优化后的补炉效果与之前的 6 t 用量效果基本相同,如表 4 所示。

使用生铁块计算模型后,补炉所需的生铁块量平均减至 4.4 t。龙钢炼钢厂采用的是全留渣操作,虽然多加入的生铁会进入下一炉冶炼的钢水中,并未浪费原材料,但对于下一炉炼钢冶炼操作的稳定性有很大的影响。未熔化完的生铁块会参与到补完炉后的第一炉冶炼中,对于磷的控制和温度的控制影响较大。

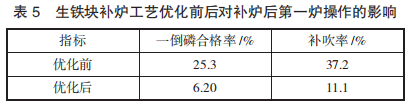

通过对生铁块补炉优化进行计算控制,补炉后生产的一倒磷和补吹率得到了明显改善。表 5 显示了龙钢转炉炼钢生铁块补炉工艺优化前后对补炉后第一炉操作的影响对比。从表 5 中可知,生铁块补炉工艺优化后,补炉后第一炉冶炼的一倒磷合格率提高了19.1%,补吹率降低了 26.1%,效果十分明显。

3 经济效益

生铁块补炉工艺优化后,补炉时间平均减少 1.2min。当前龙钢有 120 t 转炉 2 座,每座转炉日用生铁块补炉6 次,生铁块的价格按 2 800 元 /t,年工作日按 330 d计,每年在补炉过程中节约生产时间 4 752 min,每年节省生铁块用量 6 336 t,每年节约成本 1 774.08 万元。

4 结论

1)生铁块计算优化前后,生铁块补炉对于炉况影响效果相当。

2)龙钢在使用生铁块计算优化后,补炉后第一炉的一倒磷合格率和补吹率明显降低,提高了补炉后冶炼炉次的稳定性。

3)通过模型的使用,提高了转炉作业效率,每年可节约生产时间 4 752 min,节约成本约 1 774.08 万元。

参考文献

[1] 林建斌.轧钢切头替代生铁补炉应用实践[J].福建冶金,2017 (4):26-27.

[2] 解生元,张小伟.南钢 150 吨转炉生铁块补炉应用实践[J].现代冶金,2018(4):33-35.

[3] 王永富,李小平,柴天佑,等.转炉炼钢动态过程预设定模型的混合建模与预报[J].东北大学学报,2003(8):715-718.

[4] 门志刚.全新智能化自动炼钢技术在宣钢的应用[J].金属材料与冶金工程,2017(2):33-37.

[5] 温宏愿,陈延如,赵琦,等.利用 Direct Show 提取转炉炉口火焰图像特征信息[J].华中科技大学学报(自然科学版),2007,35(1): 246-248.