徐 冰, 黄世来, 梁长贺, 马 鹏, 解 超, 王 猛

(安徽省马鞍山钢铁股份有限公司, 安徽 马鞍山 243000)

摘 要:马钢烧结 380 m2 烧结机采用新型幕帘式点火炉,实现了在配备有无热源保温罩的前提下,提升点火效果,改善烧结矿的质量。并在此基础上进行了点火炉保温炉炉膛负压的技术调整,实现了保温炉炉温平衡,解决了表层烧结矿开裂等一系列难题。实现了焦炉、转炉煤气单独点火情况下的点火强度自动控制系统的开发。

关键词:烧结;点火炉;自动化

0 引言

马钢 380 m2 烧结机点火炉采用幕帘式点火方式,配备有无热源保温罩,点火效果明显改善,烧结矿的质量也有了较为显著的提高。其点火嘴 4 个为一组进行组合,并形成独立的烧嘴块,10 个烧嘴块横向排列,组合成整体点火烧嘴。第一排烧嘴使用焦炉煤气,第二排烧嘴使用转炉煤气。保温罩采用箱式或管式预热系统预热点火炉空气,以期达到节约煤气的效果。

由于马钢首次使用幕帘式点火炉,在使用过程中存在烧结料边缘点火质量差、点火炉炉衬承受复杂的热应力、气流冲刷和混合料飞溅物的侵蚀以及有效降低点火能耗与固耗上升如何平衡等问题,有待不断完善和提升。

1 点火技术的升级与应用

当烧结机台车慢慢通过点火炉时,烧结开始,由抽风机供氧,从表层向下燃烧,完成烧结过程。如果燃烧热量不足或温度过低,则烧结不彻底,难以成烧结矿。如燃烧过量或温度偏高,则烧结料过分熔化而结壳,会降低表层烧结矿的透气性。因此,点火环节对烧结矿质量、对烧结过程有着重要影响[1-3]。

1.1 提高烧结机边缘区域的点火强度

马钢在使用采用新型幕帘式点火炉后,一直存在边缘点火差的问题。在进行了大量的生产实践调整后,发现点火炉中部点火过剩,而两侧点火煤气量不足,故对点火煤气分布进行优化,在总煤气量大致不变的情况下,将中部点火煤气使用量减少,加大边缘煤气使用量,并适当控制两侧空煤比例,增强火焰强度,改造前后对比如图 1、图 2 所示。同时,对布料系统进行优化,使用一次整形、二次压料的方式,将边缘布料强化,从而增强边缘点火效果。

1.2 点火负压的调整与控制

点火负压是烧结点火的关键,点火负压过高或过低,对烧结点火质量影响较大。点火负压低,会造成点好火的混合料表层热量不易向下引。负压过高,又会造成点火段燃烧物外喷,热量损失较大。实践证明,1—3 号风箱负压控制在抽风负压的 50%~60%范围,即 6.0~8.0 kPa,是合适的点火负压。

在日常检修期间,加大了对 1—3 号风箱的维护,及时进行疏通及补漏。实际操作中,对 1—3 号风箱进行轮换制自动开启,优化开启时间,将蝶阀开启时间由原来的 1 min、开度 0~100%降低至 30 s、开度 0~60%,既解决了过度开启造成负压波动大的问题,又有效解决了风箱在线堵塞问题。

1.3 使用微正压保温技术解决烧结矿表面龟裂

保温制度不完善容易造成料层表面出现欠熔现象,烧结矿表面出现浮灰,产生大量返矿,从而导致烧结生产率降低、烧结矿冶金性能下降以及烧结能耗升高。

烧结混合料点火后,进入保温炉进行保温。为强化保温效果,一般采用通入热风进行保温。但此种方式投资高,且有含尘气体进入,恶化了烧结透气性。如不采用热风保温技术,在点火保温段会出现从台车两侧渗入冷空气,烧结表层烧结矿急速降温,造成烧结矿表面龟裂严重,致使点火后烧结料层透气性变化较大,影响烧结过程的稳定性。

针对烧结机点火炉投用后表层烧结矿龟裂较多的情况,继续使用原来的点火炉保温箱,延长了点火炉保温段长度,保温时间延长了 5~6 min,缓解了烧结矿表面龟裂多、点火效果差的情况。

为了克服现有技术存在的缺陷与不足,采用微正压保温技术,利用保温炉下部风箱开度控制和保温炉热循环风量控制方法,将保温炉内炉膛压力维持在微正压状态,确保保温炉内温度在 150~350 ℃,并利用表层烧结自显热冷将空气加热到 120 ℃。

保温控制系统根据保温段炉膛压力变化情况,首先控制保温炉下部风箱蝶阀开度,通过调整烧结料层风量,实现保温炉内炉膛压力的调整。通过在循环热风管道设置风量检测系统,控制循环热风量,使用保温炉炉膛压力信息反馈回风量控制器,调整进入保温炉内的热风风量,使保温炉炉膛压力稳定。在循环热风管道设置温度测量仪表,控制保温炉炉膛压力,降低保温炉炉膛内部温度,使循环热风温度稳定。

1.4 进行烧结总体风量的再平衡分配

烧结风量调整分配后,解决了尾部烧结矿冷却速度较快的问题,但前部风箱风量增加,垂直烧结速度加快,致使上部烧结料高温保持时间缩短,上部烧结料存在夹生料的情况。对烧结 4—6 号风箱进行再控制,尾部风箱控制适当放宽,适当延长上部烧结矿烧结时间,烧结矿整体强度得到提升。

1.5 对 A 烧结机进行优化

根据 B 烧结机点火炉先期使用一年情况中发现的不足,在更换 A 烧结机点火炉时进行优化。

1)B 烧结机新型点火炉前后炉墙据料面高度为150 mm,造成前后两端冷风串入较多,影响到点火炉一排点火效果以及保温炉保温效果。因此,A 烧结机点火炉将前后炉墙高度降低 50 mm。

2)B 烧结机点火炉空气主管进入预热箱入口段在点火炉炉内温度发生变化时,主管道抖动严重。幕帘风直接与空气主管相连,在大幅使用幕帘风时,料面急剧冷却,致使料面裂纹增加。A 烧结机幕帘式点火炉使用预热风,且直接接入空气主管,消除了 B 烧结机点火炉问题。

3)B 烧结机新型点火炉保温炉换热箱使用长方体设计,换热箱使用期间换热箱底部出现变形、焊接点脱焊等故障,致使空气大面积窜出,严重影响到点火炉的安全使用以及点火效果,煤气消耗上升约 10%。

A 烧结机预热箱改造为管式设计,消除了热应力,并采用蛇形布置,空气预热温度由 B 烧结机的 65 ℃提高到 92 ℃水平。

1.6 烧结点火自动程序的开发与应用

马钢原点火方式为焦炉煤气点火,经过多年改造,形成了独特的焦炉、转炉煤气点火方式,且应用于新型点火炉,点火效果好。

但是,点火控制中焦炉、转炉的使用比例、焦炉转炉时的空煤比等数据,均需要人工进行控制,煤气浪费较为严重。为实现点火稳定,需要根据点火强度、机速等计算煤气流量,并根据物料湿度进行修正,在此基础上,再根据点火炉温度对流量进行微调。

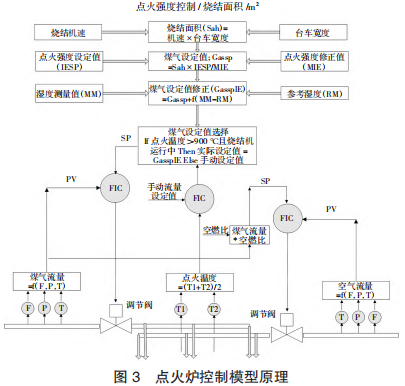

因为转换炉煤气的单位热值价格较低,所以,在本设计中在一排使用焦炉煤气,并进行小流量定量控制。由二排转炉煤气来实现点火温度的稳定。自动控制模型原理如图 3 所示。

1)自动控制。根据机速、混合料湿度的跟踪及目标点火温度,并与实际测定值相对比,计算得出转炉煤气的设定值,输出控制信号调节阀位,实现在线实时自动控制。

2)定量设定。操作员能够设定阀位,控制加水量。

2 应用效果

A 烧结机点火炉投用后,点火能耗较 B 烧结机点火炉下降 10%左右,并且在加强烧结表面点火、解决边缘点火差及烧结上部烧结矿强度的同时,烧结内返率下降,烧结矿转鼓质量上升。

从表 1 可以看出,烧结内返率由改造前的平均18.74%降低至现在的平均 17.02%水平,烧结矿成品率上升 1.72%。按照 2016 年 1—10 月份烧结矿产量707.6 万 t 计算,增产可达到 6.9 万 t,按烧结矿加工成本为 51.78 元 /t 保守计算,年降本可达到 357 万元。

3 结语

烧结生产正朝着大型化、智能化方向发展,尤其对大型烧结机而言,生产过程平衡是确保烧结质量的一个关键环节。马钢使用新型点火炉,通过应用点火炉预热风温控制、保温炉炉膛压力及温度控制以及点火强度自动控制等技术,实现了降低表层烧结矿龟裂、提高点火强度和降低返粉的目标。烧结全过程自动化、标准化和智能化控制,将是烧结生产提标降耗的必由之路,也是十分有意义的研究方向。

参考文献

[1] 于强,李强.太钢烧结点火技术的发展与进步[J].烧结球团,2006(3):26-29.

[2] 张群山,戚义龙,徐冰,等.马钢降低 2×380 m2 烧结机固体燃耗的生产实践[J].安徽冶金科技职业学院学报,2016(4):17-22.

[3] 丁雪,何志军,张红军,等.保温制度对表层烧结矿质量的影响[J].辽宁科技大学学报,2011(1):33-35.