魏志江 杨冬云

(河钢宣钢炼铁厂 河北 宣化075100)

摘要:本文阐述了河钢宣钢炼铁厂通过精益管理、装备升级、利用先进节能技术和余热回收等措施,提高了能源利用水平,为宣钢的持续发展奠定了基础。

关键词:炼铁;能源;节能技术;余热回收

1概述

铁前工序是钢铁冶炼流程中的耗能大户,占总能耗的75%左右。河钢宣钢炼铁厂有高炉四座,2500m3两座,2000m3一座,1800m3一座,360m2烧结机烧结机三台、百万吨链篦机回转窑两座,生铁产能700万吨/年,年消耗能源300万吨。随着钢铁市场竞争的日益激烈,降低成本是企业生存和发展的唯一途径,而成本中最可控部分是能源消耗。近年来,河钢宣钢炼铁厂为降低成本,千方百计地降低能耗,通过精益管理、淘汰落后产能、利用先进技术和余热回收等手段,使得能耗指标得到改善。

2 管理节能

2.1 完善能源管理组织机构

能源管理组织机构由设备能源科为日常管理部门,各作业区确定两名能源管理人员,一名作业区能源主管和一名作业区能源管理员,负责作业区的能源管理工作,为能源工作的开展提供了组织保障,方便了能源工作的顺利开展。在生产调度组织机构的基础上,建立能源调度体系,生产调度每班设能源调度一名,为能源的优化使用、合理调度提供了组织保障。

2.2 完善能源管理制度

为使节能工作开展程序化、制度化,我们制定了一系列行之有效、操作性强的节能管理制度,包括《炼铁厂计量监督管理办法》、《炼铁厂物料验收管理办法》、《炼铁厂节能管理制度》、《炼铁厂能源管理办法》、《炼铁厂能源消耗管理办法》、《炼铁厂供排水管理办法》、《炼铁厂节约用电、用水、用蒸汽管理规定》、《炼铁厂能源计量管理办法》等,为能源管理的顺利进行提供了制度保证。

2.3完善能源计量管理

计量是管理的基础。焦炭、喷吹煤等固体能源从进厂计量、检验、消耗方面建立完善的原始记录统计台帐和报表制度,并纳入到ERP系统,做到了能源进厂有验收,用能有手续,消耗有指标,指标有考核的闭环管理体系。对风、水、电、气等动力能源介质,按照国家标准建立了三级计量体系,同时纳入到公司能源管控中心数据平台,实现了适时监控。

2.4建立动力能源的“日统计、周总结、月考核”制度。

每天统计核算动力能源消耗、回收及成本完成情况,作业区早会上通报分析,并在厂公共数据平台上发布,及时发现问题解决问题。我厂每周对动力能源成本完成情况进行通报,提出问题和改进措施。制定完善的动力能源消耗指标计划和考核办法,月度对各作业的指标完成情况进行考核,形成了闭环控制。

2.5 建立周例会制度

通过周例会的召开,推动节能工作的开展。周例会中对一周能源消耗、热工参数控制、避峰就谷用电、循环水浓缩倍数等进行分析,针对存在的问题提出下一步的重点工作,通报上周例会中安排工作的落实情况,通过滚动式的管理方式,促进了问题的解决,推动了节能技术的进步。

2.6 加大节能工作检查力度

为保证各项节能管理制度的执行,避免违规用能和跑冒滴漏的现象,我们设专人专岗进行督查,对炼铁厂各个用能环节进行检查,检查出的问题在厂早会上通报、考核并限期整改。

2.7 积极开展对标工作

能效对标是河钢宣钢炼铁厂的一项长效机制,与邯钢、承钢建立了对标联系制度,制定了能效对标实施方案,定期召开指标对标分析会。在与集团内部和省内对比的同时,还积极与国内先进单位进行对比,分阶段、分层次确立标杆单位和标杆指标,同时还不定期的开展专题对标、考察活动,深入对比、分析、学习、转化、实践,促进能耗指标水平的不断提高。

2.8 强化节能设施管理

引进PM设备管理系统,提升重点用能设备的检查、维护、检修水平。利用PM设备管理系统提前发现设备隐患,做到了及时发现,有效控制,杜绝事故扩大,确保节能设备正常稳定运行,最大限度的发挥现有节能设备的作用。

3 结构节能

近年来,河钢宣钢炼铁厂先后淘汰了300m3高炉四座、450m3高炉一座、36m2烧结机四台、86m2烧结机一台、64 m2烧结机两台、10m2竖炉两座、8m2竖炉两座。淘汰落后产能:炼铁200万吨、烧结400万吨、球团170万吨,形成节能能力4.26万tce。炼铁、烧结、球团工序实现了装备大型化、自动化,提高了装备水平,为降低能源消耗奠定的坚实的基础。

炼铁厂淘汰落后产能情况表 表1

|

淘汰设备名称 |

高炉 |

烧结机 |

竖炉 |

|

||||

|

规格 |

300m3 |

450m3 |

36m2 |

86m2 |

64 m2 |

8m2 |

10m2 |

合计 |

|

台基数(台套) |

4 |

1 |

4 |

1 |

2 |

2 |

2 |

16 |

|

产能(万吨) |

140 |

60 |

140 |

70 |

190 |

75 |

95 |

|

|

节能能力(万吨) |

2.23 |

0.84 |

0.8 |

0 |

0 |

0.17 |

0.22 |

4.26 |

4 节能新技术应用

4.1 厚料层烧结技术

厚料层烧结是烧结工艺的一个重大发展,充分利用料层的自动蓄热,减少混合料中的配碳量,发展烧结料层中的氧化气氛,通过低碳、低水等改善料层透气性、提高垂直燃烧速度的措施,降低固体燃耗、提高烧结矿质量。研究表明,料层每增加10mm,降低固体燃耗0.3Kg/t。炼铁厂通过努力,料层厚度提高到600-700mm。按料层由450mm提高到700mm计算,降低焦粉消耗7.5 Kg/t,折合降低工序能耗5.6kgce/t。

4.2降低烧结漏风率

烧结机系统漏风包括烧结机本体漏风和环冷机漏风。我们在治理本体漏风的基础上,针对环冷机漏风问题,2016年12月引进了包容式机械密封技术。在不改动原有主体结构的基础上拆除原有的动静密封系统,用包容式机械密封系统取代原有的橡胶密封,用金属轴端密封取代原有的橡胶轴端密封。改造完成后,有效地降低了环冷机漏风,提高了风机的有效利用率,改善了环境。

4.3高炉热风炉顶燃式改造

原为内燃式热风炉,由于内燃式热风炉存在诸多缺点,高炉风温偏低,制约着炼铁技术指标的进一步提高。随着高炉71风机和80风机的配备,入炉风量大幅度增加,热风炉的蓄热面积相对较小,热风温度很难达到1000℃以上,成为高炉强化冶炼的限制环节。为此,炼铁厂引进旋流式顶燃热风炉的专利技术,逐步完成了热风炉的顶燃式改造,为高炉提高风温、增加喷煤量、降低焦比创造了条件。

4.4 转炉煤气在热风炉中的应用

河钢宣钢炼铁厂四座高炉热风炉的燃料均为高炉煤气,由于煤气热值低,虽然对热风炉进行改造,但风温长期在1050℃左右,较低风温造成焦比、燃料比等技术经济指标相对落后。为此,炼铁厂在2015年进行了转炉煤气掺烧改造,将高热值的转炉煤气应用到了1800m3和两座2500m3高炉,根据高炉需要,调节转炉煤气与高炉煤气的配比,达到了提高风温的改造目标。改造后风温水平变化情况见表2。

改造后平均风温变化情况 表2

|

|

1#高炉 |

2#高炉 |

3#高炉 |

4#高炉 |

|

改造前 |

1050℃ |

1050℃ |

1080℃ |

1050℃ |

|

改造后 |

1130℃ |

1080℃ |

1080℃ |

1150℃ |

注:3#高炉未掺烧转炉煤气

4.5 高比例喷煤技术应用

高炉喷煤技术具有以非焦煤代替部分焦炭、减轻污染、降低生产成本,节约焦煤资源的作用,在富氧的配合下,可以提高高炉的生产能力。通过对喷煤的自动喷氮、煤粉管路、收粉器箱体等系统进行技术改造,提高了磨煤能力和自动控制水平,使得高炉喷煤水平达到140kg/t,代焦节能率为0.5%,有效降低了炼铁成本。

改造后高炉煤比的变化情况 表3

|

|

1#高炉 |

2#高炉 |

3#高炉 |

4#高炉 |

|

改造前 |

115kg/t |

115kg/t |

120kg/t |

110kg/t |

|

改造后 |

150kg/t |

140kg/t |

160kg/t |

130kg/t |

4.6高炉冲渣系统改造

1800m3和两座2500 m3高炉的冲渣系统采用嘉恒法渣处理,经过多年的运行,设备严重老化,脱水器等设备跑水溢流严重,水耗大维护成本高。2016年,采用“组合式锥斗沉淀池细渣沉淀+提升式细渣机械分离”的渣处理新技术对1800m3和两座2500 m3高炉的冲渣系统进行改造,工艺图如图1所示。改造完成后渣水分离效果良好,设备故障率和维护成本大大降低。杜绝了溢水现象,现场环境得到了很大的改观,冲渣水耗由改造前的吨铁0.28m3下降到改造后的0.2m3,节水效果明显。

5 余热回收利用

5.1高炉热风炉双预热

利用热风炉烟气余热通过换热器对助燃空气和煤气同时进行预热,是提高风温、增加高炉喷煤量和降低燃料比的有效手段。1号2500m3高炉和1800 m3高炉原设计有双预热系统,但2号2500 m3高炉是通过换热器预热煤气,利用燃烧炉预热助燃空气。由于燃烧炉本身要消耗高炉煤气,流量约10000m3/h,相当于一台10t/t的燃气锅炉,使得热风炉整体煤气消耗较高,为此对该预热系统进行改造,取消燃烧炉,利用热风炉烟气对煤气和空气进行预热,预热温度达到170℃以上,达到了提高风温降低消耗的目的。目前,1800m3和两座2500 m3高炉均为热风炉烟气双预热系统。

5.2热风炉烟气用于喷煤制粉干燥

喷煤制粉采用热风炉废烟气进行干燥,同时降低系统氧含量,满足中速磨磨煤时的惰性气体需求,提高烟煤配比。烟煤比和废烟气温度的提高,使得煤粉硬度降低,可磨性提高,中速磨台时产量提高,开机时间减少,节约电耗,也为避峰就谷作业创造了有利条件。同时大幅度减少了入口氮气的吹入量,节约氮气消耗。目前我厂四套磨煤系统全部利用热风炉废烟气,节能效果显著。

5.3 高炉水冲渣余热回收利用

2000m3高炉冲渣水余热采暖一期工程于1999年投入使用,以供厂区采暖为主。2003年实施了二期工程,对原系统进行改造,增加了供热能力,在原供热区域的基础上,增供了居民宿舍采暖,取消燃煤采暖锅炉74吨位。2016年对两座2500 m3高炉冲渣系统进行改造性大修,同时进行了余热利用改造,把两座2500 m3高炉的冲渣余热利用起来进行采暖,现在高炉冲渣余热采暖面积已达到25万m2。

5.4 烧结余热回收利用

三台烧结机的环冷余热均得到回收利用。1号和2号360m2烧结机环冷余热锅炉为69t/h双压余热锅炉,产生蒸汽进入补汽凝汽式汽轮机组发电,发电机组为1套25MW汽轮发电机组;3号360m2烧结机环冷余热锅炉为60t/h余热锅炉,并利用大烟道余热,产生蒸汽进入补汽凝汽式汽轮机组发电,发电机组为1套12MW汽轮发电机组;目前发电量最高达到20kWh/t矿。

6 冲渣水系统优化改造

6.1渣场水用于冲渣

四座高炉熔渣处理后产生的水渣分别堆放在三个渣场,由天车抓斗完成装运和外发销售。四座高炉日产水渣近8000多吨,高炉熔渣经水碎粒化脱水后,通过皮带机输送至堆渣场后的水渣仍含有一定水,原来的渣场水用排污泵排至下水道。如此不仅浪费能源,易造成下水道堵塞,而且水处理难度增大。为了充分利用该部分水,在渣场附近建回水池,渣场水沉淀后引到回水池再泵到冲渣循环池中用于冲渣。目前1号高炉北场冲渣完全使用渣场水,年节约新水18万m3。

6.2焦化废水用于冲渣

消纳焦化生化废水的重要途径就是供高炉冲渣,炼铁厂四座高炉冲渣系统均建有使用焦化废水的设施。2016年,两座2500 m3高炉冲渣系统大修改造后,脱水器筛板缝隙缩小,容易堵塞,继续使用焦化废水有可能造成高炉冲渣系统设备故障率的提高,所以改造后就减量使用焦化废水。目前,焦化废水主要用于2000m3高炉冲渣,该炉采用传统的水冲渣出渣方式,渣水进入过滤池中抓渣处理,渣水经过滤后进入循环池中。过量的使用焦化废水也会使滤料板结,透水性变差,但通过调整使用量能够保持焦化废水的消纳功能,目前用量约在40m3/h左右。

6.3 工业排水用于冲渣

河钢宣钢设备能源部160t/h锅炉距1号高炉较近,锅炉排污水可供冲渣使用。为此,通过改造将锅炉排污水送至1号高炉冲渣循环池用于冲渣。另外,在高炉炉温高时,空冷器的能力不足,需要增加工业喷淋水,时有溢流现象,现将循环水泵站喷淋溢流水送到高炉冲渣循环池中进行冲渣,减少了新水使用量。

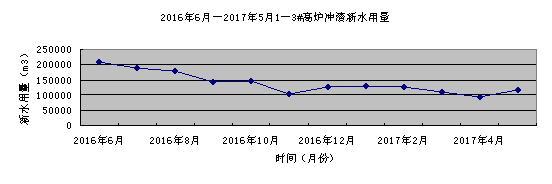

通过对高炉冲渣用水进行优化,充分利用工业废水,降低了新水消耗,改造后新水消耗从20.9万m3/月逐步降低,至2017年5月降低到11.5万m3/月,月节水9.4万m3。如图2所示。

7 节电技术

7.1节能泵的改造

针对水泵普遍存在的“大流量、低效率、高能耗”状况,我们与节能服务公司合作,通过检测分析水泵运行参数,提出节能改造方案,量身定做了40台“高效节能泵”,替换目前处于偏工况、低效率运行的水泵;在一些负荷变化较大的系统上,安装自动控制系统,提高运行效率。另外,结合国家淘汰落后电动机的政策,我们拟对31台功率较大的Y系列电机进行淘汰性改造,更换为永磁电机,预计综合节电率达到15%以上。

7.2峰谷平用电管理

喷煤工艺的磨煤和烧结的燃料破碎是间断性的作业,功率较大,是实施峰谷差用电的最佳设备,炼铁厂制定了详细的避峰就谷用电管理规定,对煤磨和破碎作业时间进行了详细的规定。要求对作业时间进行记录,并对制度执行情况进行跟踪,每周对作业时间进行汇报,对违返制度的作业进行分析考核。通过细致的工作,我厂谷峰电差达到600万kwh/年,降低了用电成本。

7.3变频技术改造

对功率较大的变负荷风机均进行了变频调速技术改造,其中效果最明显的是360m2烧结机主抽风机的变频改造工程。炼铁厂1#2#360m2烧结机配四台6700kw、10kv主抽风机电机,原设计没有变频装置,调整工况只能靠风门调节,造成电能的浪费,为此,对该主抽风机进行高压变频技术改造,结合烧结工艺要求对电机频率进行动态调整,最低运行频率35hz,常用42hz,节电量达到10%以上。

8 结语

河钢宣钢炼铁厂在节能精益管理的同时,通过淘汰落后产能、节能技术进步和余热回收等措施,提高了能源利用水平。2017年1-5月,炼铁工序能耗408.56kgce/t,比2014年的426.48kgce/t降低了17.92kgce/t,形成节能能力12.3万tce/年,降低了工序成本,为河钢宣钢的持续发展奠定了基础。