雷建梅 姚立全 杨红明

(山西建龙实业有限公司)

摘要:针对山西建龙265烧结机台车出现篦条大面积脱落的问题,组建活动圈从台车结构、炉篦条的结构尺寸和台车隔热套装配以及工艺条件等方面进行了原因分析,切实减少了炉篦条掉落次数,提高了烧结生产过程的稳定性。

关键词:烧结机;篦条;隔热套

1 前言

山西建龙265烧结机投产于2018年8月份,随着炉篦条、隔热套、台车梁的磨损并且2023年将烧结机检修周期延长至90天,炉篦条与隔热套掉落现象增加,2023年4月-8月平均月掉落篦条次数16.4次,每两天就要添加炉篦条,不仅工人劳动强度增加,而且生产过程的稳定性差,烧结矿产质量受到影响。若掉落的篦条流转到其它工序点造成皮带机撕裂,或堵仓口下料,会造成更大的事故,于是成立攻关圈切实减少篦条掉落次数。

2 篦条掉落的原因分析

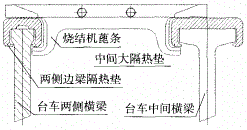

2.1篦条、隔热套脱落

在烧结机台车运行的过程中,篦条、隔热套故障的几率较大。这两个零部件是烧结机台车上易损部件,损坏的方式多是断裂与脱落。出现损坏的主要原因有以下两点:一是烧结机台车受热膨胀导致炉篦条起拱。篦条“小腿”中整个篦条中最细的地方。一旦篦条出现起拱,“小腿”就很有可能出现断裂。当“小腿”发生了断裂的烧结机台车运行到回程段后,篦条就很可能出现掉落的现象。严重的是如果台车的一排篦条脱落四、五根,那么这一排篦条运行几圈就会出现倾斜,当这一辆台车运行到机头和机尾星轮处,在翻转过程中极易全部掉落。二是在烧结机台车正常使用的过程,篦条和隔热套有一定的使用寿命,篦条和隔热套的疲劳损坏造成篦条掉落。三是台车梁被高温煅烧后,烧结机台车的机头与机尾星轮处发生振动,将隔热套与篦条振落。

2.2 循环利用除尘灰的影响

265烧结除利用自身内部环境除尘灰外,还利用了高炉环境灰与炼钢灰、回转窑除尘灰,除尘灰配比达3.5%。这些除尘灰的循环利用,使大量的K、Na、Pb、Zn等有害元素富集,在焙烧过程中容易结瘤,烧结过程控制不好,这些有害元素粘接在炉篦条上,加剧了烧结机篦条的糊堵。篦条糊死后,大量的高温热风集中从两节台车之间的缝隙通过,造成台车篦条端部、小隔热套外侧以及台车边梁严重受损,小隔热套在翻转过程中容易掉落,篦条也随之掉落大烟道或小格层。

2.3 现场监护不及时

在回转过程中篦条倾斜、“小腿”缺失、掉落篦条,篦条间松动,需要及时整理并补齐篦条,若机头未及时整理并补齐篦条,易造成烧结料落入大烟道,料面形成风洞,影响烧结矿产质量。

2.4 台车梁磨损

烧结机台车大梁磨损后,台车在机头和机尾星轮处发生振动,隔热垫在此处发生不规则的位移,台车篦条之间的间隙变大,隔热件脱落后,台车篦条活动间隙增大,篦条端部在此处发生叠加,篦条倾斜,最终出现篦条脱落。

2.5 操作不当引起的篦条掉落

为降低原料库存,加快资金周转,现各种原料库存处于极低位,且料种更换频繁,因此给烧结机控制带来较大麻烦。烧结机在运转过程中易出现生、过烧现象,终点命中率低,篦条不断在高低温下变换,烧损较大,导致变形、掉落。

3 解决措施

3.1 制定巡检机制与摸索装篦条方式

台车转动一周1.5小时,每转动四周巡检一次,六个小时观察一次篦条,发现问题及时反馈和处理。对倾斜的篦条进行整理并视情况加新篦条,专人监护,责任到人。

由于篦条备件紧缺,检修过程中,新旧篦条搭配安装,采用4根旧篦条+1根新篦条改善篦条间隙逐步依次排开,有效防止篦条重叠歪斜。

前期装篦条方式 后期装篦条方式

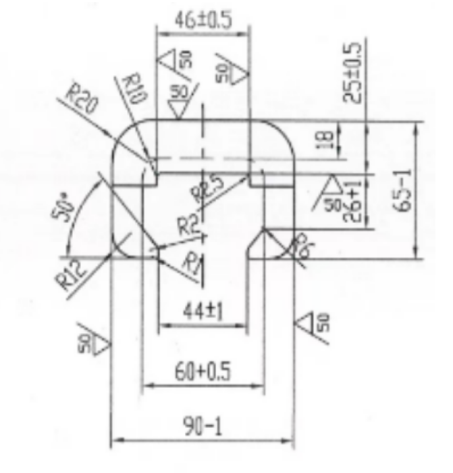

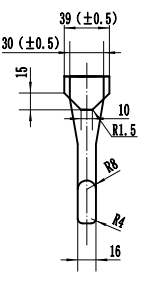

3.2 调整篦条尺寸与改变隔热套形状

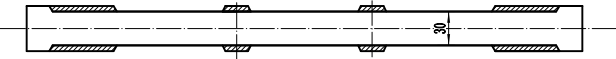

为解决篦条起拱各小腿断裂现象,对篦条部分尺寸结合公司内部机修车间进行现场勘测与调整:1)将篦条中部宽度缩短2mm;2)篦条上下端间距加长了2mm;3)篦条顶部长度缩短4mm;4)篦条底部厚度加宽4mm,顶部厚度加宽了10mm。调整后篦条起拱或者塌腰现象明显减少或消除,掉落篦条的数量大幅降低。

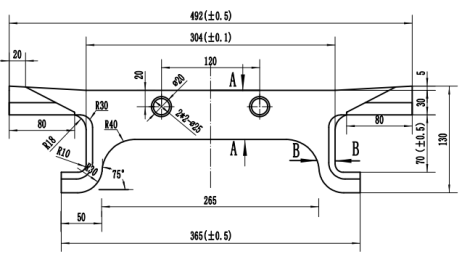

山西建龙台车和隔热套搭接式,即隔热套直接搭放在台车横梁。这种结构隔热套更换方便,但缺点是随着台车各部件的烧损会出现隔热套大面积掉落问题。265烧结目前已运行五年多,随着台车体横梁的不断烧损氧化,即使新安装的隔热套也会在台车翻转时掉落。为此结合生产实际,对隔热套的外形进行改进,将隔热套外侧厚度缩短2mm,将台车梁与隔热套内侧两边间隙缩短2mm,隔热套内侧宽度缩短4mm。

3.3 焊接磨损的台车大梁

检查烧结机大梁磨损情况,联系维修工采用钢筋进行补焊打磨,恢复大梁尺寸,确定大梁与隔热垫间距,杜绝隔热垫松动及篦条掉落。

3.4 优化工艺操作

通过定期对筛分系统检查维护,对环冷机卸矿曲轨、下料溜槽进行改造(切割曲轨,调整台车卸料角度)有效地控制了卸料量大小,烧结矿下料稳定,铺底料粒度基本稳定在10-20mm,降低了篦条与隔热套的烧损。另外,基于目前原料供应条件,通过设置终点提前预警,控制风量,稳定终点温度在400-480℃,减少了篦条过度烧损现象。对高钾含量的炼钢除尘灰、回转窑灰定量使用,要求不超过3kg/m,并将回转窑灰分到360烧结,大大减少了篦条低熔点物质含量,篦条发白现象也降低。

4 结论

对篦条尺寸、隔热套形状、台车梁的维护、操作方式的改变,目前月掉落篦条次数下降至10次,作业率有所提高,篦条损耗降低,仅篦条费用月降低7.68万元。同时,消除了烧结机运转过程中紧固篦条带来的安全隐患,员工劳动强度降低。

参考文献

[1] 李京业,张进坤,罗宗尧等《烧结机篦条和隔热垫频繁脱落的解决措施》2016年8月第38卷第4期

[2] 郭玉华《烧结除尘灰资源化利用新进展》 烧结球团2014 年2月

[3] 李强,元玉辉,查丽萍《解决烧结机蓖条糊堵问题的实践》烧结球团2008年3月

[4] 石红兵 265 m2 烧结机台车炉篦条频繁脱落的解决及措施[J]. 新疆钢铁,2012( 3) : 33 - 35.