汪开保1 伏 明2 钱虎林1

(1.马钢股份有限公司煤焦化公司,马鞍山 243000;2.马钢股份有限公司,马鞍山 243000)

摘 要:高炉的大型化改造对焦炉提出对应的保供要求,马钢异地大修建设4座最新的 JNX2-70-2 型7 m焦炉,实现了北区 4 700 m3高炉自产焦平衡,大幅降低了物流调度成本。介绍了马钢 7m焦炉工程炉体、关键装备特点以及工程建设中马钢同步开展的绿色节能、智慧制造自主创新技术应用实践情况, 可为合理优选焦化主力炉型与装备提供有益的技术参考。

关键词:高炉大型化;7 m焦炉;智慧制造

1 前言

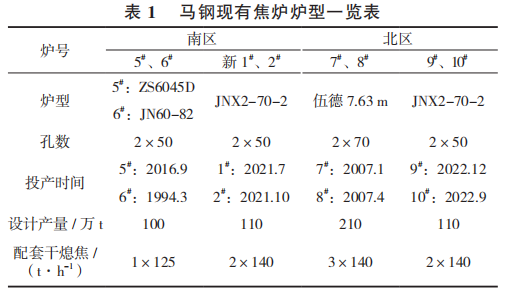

马钢于1958年5月17日成立焦化厂,1960年6月6日第一座、国内第一版58-I型焦炉建成投产;1990年国内以第一代双集气管6 m焦炉(日本M式焦炉转化设计)建成;2003年3月31日国内国产化率首次达到85%以上的国产化干熄焦示范工程在马钢建成投产;2007年1月13日,国内第一版Uhde7.63设计转化焦炉建成投产。在焦炉机械化、大型化、自动化、清洁环保方面,马钢一直努力走在新技术探索实践的前沿。十四五期间,马钢连续淘汰了4.3 m、5.0 m焦炉4座,并根据南北区高炉冶金焦需求,在与高炉配套布局方面做了优化,更新建设了最新版本的JNX2-70-2型7 m焦炉,实现北区4 700 m3高炉自产焦平衡,大幅降低了物流调度成本。马钢炼焦工序分为南北2个生产区域,优化后的炼焦系统拥有焦炉8座,其中南区6 m焦炉、7 m焦炉各2座,北区7.63 m焦炉、7 m焦炉各2座,配置8套干熄焦装置及6套发电系统,焦炭产能为530万t。表1为马钢 现有焦炉炉型一览表。

自产冶金焦炭主要满足南区2座2 500 m3 、北区2座4 700 m3 高炉,而1座3 200 m3 高炉主要使用外购焦炭一类冶金焦,自产焦缺口仍有160万t/a。

2 马钢7 m焦炉工程

2.1 原料储备

南区建设20个原料煤筒仓,储煤能力16万t,北区建设26个原料煤筒仓,储煤能力20万t。马钢开展了新型一体拖式定量给料机皮带秤技术的开发与应用,实现了焦炉原料煤储存与精确配煤一体化功能,其中小配比煤种配量精度达到小于±0.4%。

2.2 焦炉炉型选择与产能

选择中冶焦耐工程公司JNX2-70-2型焦炉,该炉型炭化室宽530 mm、炭化室全长18 640 mm、中心距1 500 mm、有效容积(热)63.67 m3,单孔炭化室装煤量(干)为47.12 t,单孔焦量增加12.5%。南北区2组4座焦炉均采用2×50孔配置,炉组产能为110~120万t,配套采用2×140 t/h干熄焦及9.81 MPa干熄焦锅炉,实现焦炉炉组全干熄焦作业。

2.3 焦炉炉体

蓄热室沿焦炉机焦侧方向分成18格分格、高炉煤气及空气下调、空气与高炉煤气分段供入、双联火道、废气循环、焦炉煤气下喷的复热下调式焦炉。立火道跨越孔采用八边形结构,保证了跨越孔整体结构强度,增强了燃烧室的静力强度,延长了焦炉使用寿命。煤气与空气道设在立火道隔墙中,高向分为二段,保证燃烧均匀,达到源头控硝的效果。小烟道顶部设置可调箅子孔,增加了燃烧室长向的气流分布调节的手段。第一次尝试在炭化室炉头及装煤口部位采用抗氧化、高热震稳定性能的红柱石砖,有效延长了炉体寿命。采用厚度为95 mm的炭化室墙壁,可以提高炭化室结焦速度,降低立火道温度,进一步降低焦炉废气中NOx的产生,减少对大气的污染。

2.4 焦炉关键设备

装煤采用无烟装煤车+单孔炭化室压力控制技术的组合方案实现无烟装煤;焦炉设有出焦除尘地面站、机侧炉头烟尘水封式除尘地面站;采用上升管余热回收技术回收荒煤气部分显热;同步建设烟道气脱硫脱硝装置。焦炉机械可实现无人操作,有人值守。焦炉炉温实现自动检测与智能化无人化调节控制。

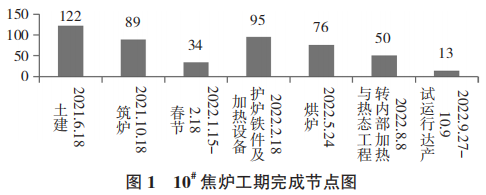

2.5 工程建设工期

第一座7 m焦炉(新1# 炉)2019年11月21日开始动工,4座焦炉连续动工,至2022年12月3日最后1座7 m焦炉(9# 焦炉)投产,焦炉工期:新1# 焦炉19月28天、新2# 焦炉18月26天、10# 焦炉15月10天、9# 焦炉15月16天,焦炉炉组达产86炉/日,时间为22天左右。其中以10# 焦炉为例,见图1。

新建7 m焦炉达产后,单孔焦量达到36 t,其中北区7 m焦炉的建成实现了北区大高炉自产焦平衡,南区7 m焦炉替代原有小型焦炉,形成了重要的自产焦资源支撑。

3 马钢7 m焦炉工程建设中自主创新技术应用实践

按照焦炉大型化、清洁化、智能化发展规划,马钢在焦炉建设中,重点在荒煤气余热利用、炉温精准调节与智能调控、车辆自动化/无人化、干熄炉炉体长寿命等多项技术方面开展了创新实践。

3.1 荒煤气显热回收利用

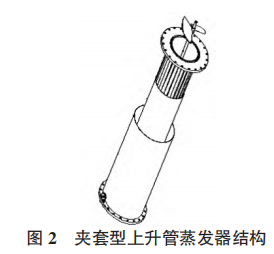

马钢与技术合作方研发一种夹套型上升管蒸发器结构系统,在7 m以上顶装焦炉工业化试验,实现了荒煤气显热高效回收。夹套型上升管蒸发器结构见图2。

上升管蒸发器结构为夹套型,整体合金为无缝钢管,换热器内管壁受热面经过特殊工艺处理涂覆有LED保护层,内壁采用耐腐蚀和耐高温的材料,解决了上升管内壁在耐腐蚀(氧化、还原、H2S酸化等)和耐高温方面存在的问题;内壁表面均匀光滑,无死角,不易凝结,从而尽可能地降低了焦油在内壁的凝结;上升管换热器进水管路采用分组、梯级管径配置,保证了每个上升管换热器进出水量相对平均,一定程度上均衡了上升管进出口荒煤气的温差。

上升管荒煤气余热利用技术在马钢投产的南北区7 m焦炉全部应用,所产蒸汽品质由0.8 MPa提高至1.4 MPa,吨焦产气量达到100 kg,可安全并入蒸汽网为多用户使用。

3.2 焦炉炉温自动检测与炉温智能调控系统

3.2.1 红外线测温系统的研发

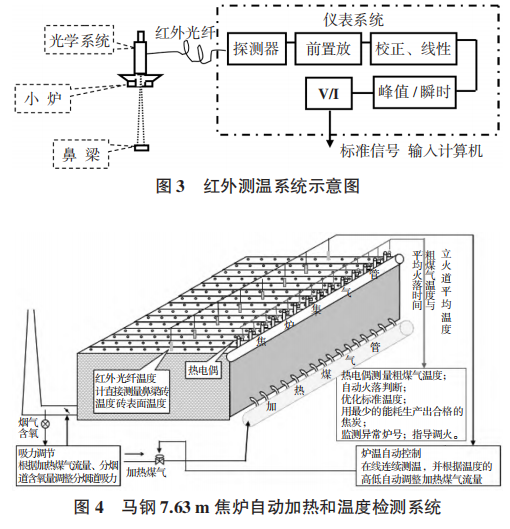

该系统通过XTIR-F915红外光纤测温仪准确测量焦炉立火道的温度,并根据温度变化趋势,瞬时调节暂停加热时间,从而达到精确调节燃烧室温度,提高炉温均匀性,并有效降低焦炉耗热量的目的。红外测温系统示意图见图3。马钢7.63 m焦炉自动加热和温度检测系统见图4。

3.2.2 炉温智能调控技术研究与应用

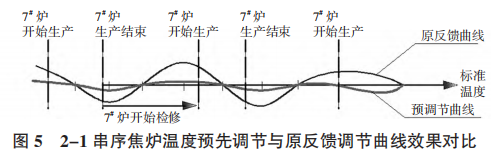

针对2-1串序焦炉,生产炉与检修炉温差很大,1个单循环周期炉温波动大,而国内大型焦炉炉温有自动检测、炉温反馈调节滞后严重的问题。

马钢在7 m焦炉建立炉温精细化控制模型以及2-1串序焦炉温度预先调节方法,应对环境温度与原料水分变化、焦炉生产所处的时间段实际检测温度与理想曲线的滞差,预先精确调控炼焦过程暂停加热时间幅度,实现焦炉炉温智能预先自动调控,从而实现焦炉加热达到最佳燃烧状态。焦炉温度预先调节与原反馈调节曲线效果区别见图5。

该项技术应用后,焦炉标准温度精确度提高1倍,焦炉立火道测温误差不大于±2 ℃,高向加热改善,焦饼高向成熟均匀性提高,炼焦耗热量下降约100 kJ/kg(干煤);同时焦炉烟道气NOx的含量由800~1 000 mg/m3 降低到400 mg/m3 左右(焦炉煤气加热)。7 m焦炉最短结焦时间达到24.5 h,与宝钢湛江基地65孔焦炉相当;K均≥0.92,炼焦耗热量小于2 500 kJ/kg(BFG),达到同类型焦炉标杆水平。

3.3 焦炉烟气脱硫脱硝技术

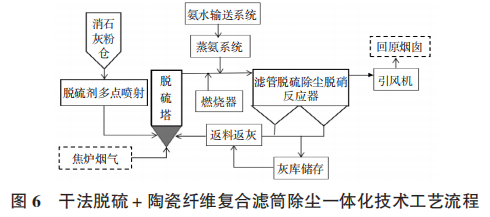

3.3.1 南区7 m焦炉采用干法脱硫+陶瓷纤维复合滤筒除尘一体化技术

干法脱硫+陶瓷纤维复合滤筒除尘一体化技术工艺流程见图6。因南区焦炉化产单元没有硫铵车间,为避免造成副产物处置困难,并结合工程占地、投资费用、可靠性和运行业绩等因素综合考虑,7 m焦炉最终采用干法脱硫+陶瓷纤维复合滤筒除尘一体化技术。

干法脱硫+陶瓷纤维复合滤筒除尘一体化技术脱硫效率达到85%以上,脱硝效率达到75%以上,除尘效率高达99%以上,整个系统温降可以控制在20 ℃以内,分独立仓室设计,可以分仓室离线检修,避免了焦炉不能停炉、环保设施需要检修时不达标排放的问题。

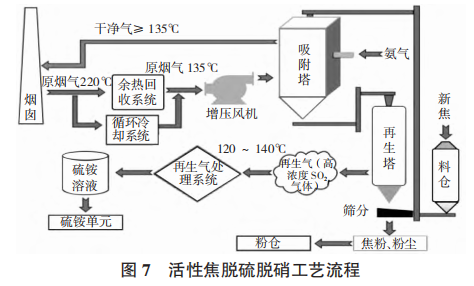

3.3.2 北区7 m焦炉配套采用活性焦脱硫脱硝一体化技术

焦炉采用活性焦脱硫脱硝工艺。马钢7 m焦炉后续化产单元设有硫铵车间,活性焦脱硫脱硝工艺再生过程中产生的高浓度SO2气体(SO2含量5%~10%)可用硫铵工艺吸收产生硫酸铵溶液,脱硫脱硝副产物不产生二次污染,且活性焦脱硫脱硝工艺催化剂可循环使用,活性焦脱硫脱硝工艺流程见图7。

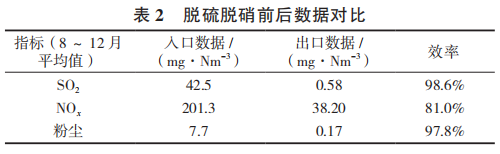

马钢活性焦脱硫脱硝装置能够将焦炉烟气中的粉尘与SO2脱除至1mg/Nm3 以下,NOx脱除至50 mg/Nm3以下,达到国家的超低排放要求。脱硫脱硝前后数据对比见表2。

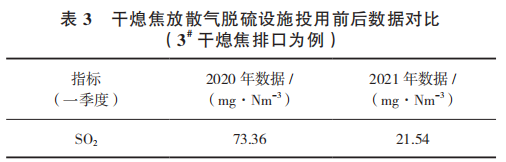

3.3.3 干熄焦放散气脱硫装置采用碳酸氢钠(SDS) 干法脱硫技术

目前各放散气脱硫装置运行稳定。SDS干法脱硫具有占地面积小、建设周期短、运行成本低等优点。干熄焦放散气设施投用前后数据对比见表3。从表3可以看出,3# 干熄焦放散气脱硫装置投用以后,SO2浓度由73.36 mg/Nm3降低到21.54 mg/Nm3,能够有效降低干熄焦烟气中SO2浓度,达到国家的超低排放要求。

3.4 7 m焦炉机车无人化技术

3.4.1 装煤系统无人化

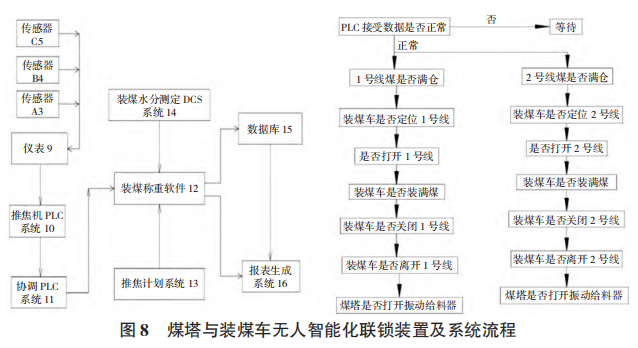

马钢设计出一种无人精确统计平煤量的装置、系统及方法,利用推焦机行动轨迹解决了余煤何时称重的问题。开发了一种煤塔与装煤车无人智能化联锁装置及系统,如图8所示,有效实现了装煤过程无人化。

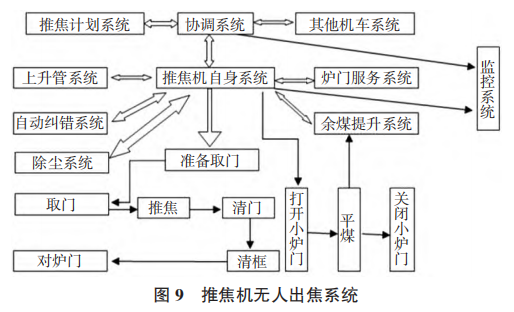

3.4.2 推焦机系统无人化

推焦机无人出焦系统见图9。推焦机无人出焦系统包括推焦机连接的协调系统、推焦计划系统、上升管系统、焦炉炉门服务系统、用于在接收到余煤提升信号后将余煤提升至煤塔的余煤提升系统和用于在炉门打开后进行除尘的除尘系统。推焦机无人出焦系统可以实现出焦过程的无人化及智能化控制。

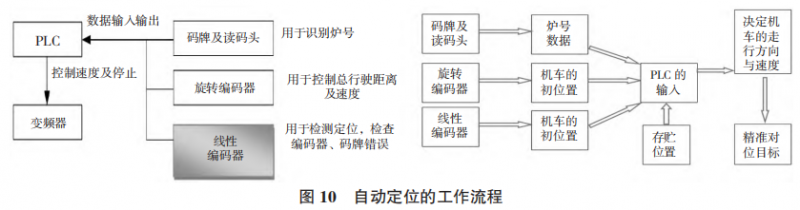

3.4.3 焦炉机车自动定位系统总体设计

设计了适合马钢的焦炉机车自动定位系统: 旋转编码器、线性编码器、读码头、码牌、高速计数器模块、变频器等核心部件。自动定位的工作流程如下。粗定位:旋转编码器;精定位:码牌;定位交叉确认:线性编码器。多管齐下确保机车定位的可靠性和安全性。自动定位的工作流程见图10。

除推焦机、装煤车外,还有其他机车及系统, 均需完成各自的单体设备及系统的无人化/智能化操作,包括确认好各自对外的通讯协议与接口,调整好无人化生产时外围设施如机车轨道、安全防卫措施等。目前马钢7 m焦炉熄焦车、拦焦机已完全实现无人化,装煤车、推焦机等车辆正在研发调试阶段。

3.5 全焦集装箱智能化环保运送

创新全焦集装箱智能化环保运送新模式,实现全焦集装箱运卸流程自动化运行,生产作业效率提升30%,运送过程实现全封闭,可杜绝粉尘逸散,可降低高炉槽下外排焦丁、焦粉量约10%,高炉冶金焦利用率明显提升。

3.6 干熄焦系统炉体及关键设备装置技术自主改进

3.6.1 干熄炉新型抗氧化、高强度红柱石牛腿砖开发

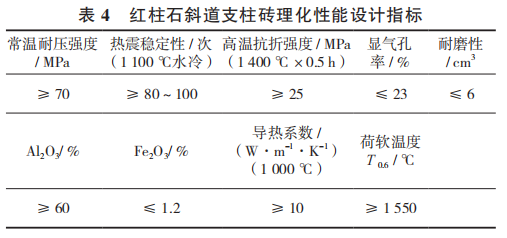

红柱石斜道支柱砖理化性能设计指标如表4所示。红柱石斜道支柱砖主要原料品种功能:红柱石增强了骨架强度,可有效提高热震性能;高纯电熔莫来石可有效吸收红柱石转化阶段膨胀,提高热震与抗折强度;板状刚玉替代原碳化硅粉的组分,可有效提高抗氧化性能;纳米级α- Al2O3材料,可有效改善高温液相烧结过程,促进稳定晶格生成。红柱石砖已在7 m焦炉配套140 t/h干熄焦炉体成套应用,解决了斜道支柱易损坏的难题,使用寿命由2年延长至4年以上。

3.6.2 自动化分级调节干熄炉给水预热器开发

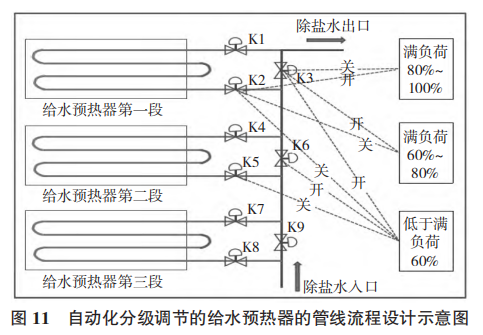

针对干熄炉关键设备给水预热器低温区酸露点腐蚀导致的寿命不达2.5年的问题,马钢根据干熄焦运行负荷的变化,设计一种与负荷自适应调节的给水预热器,改造为3层独立结构,采用渗铝工艺ND耐蚀钢,增加耐磨、抗硫化物腐蚀,改变逆流换热流程为顺流换热流程,增加水流量自动调节,实现与负荷变动一致的换热能力自动控制,避免了低温腐蚀。自动化分级调节的给水预热器管线流程见图11。

自动化分级调节干熄炉给水预热器设备运行稳定,主要温度控制点抗外部干扰能力强,自动调节范围宽,调节精度高;各主要温度控制点达到设计的控制目标,循环气体干熄炉入口温度控制在130±5 ℃,给水预热器出口水温低于100 ℃,排焦温度≤180 ℃。

4 结语

(1)JNX2-70-2型7 m焦炉在马钢南北区的运行效果表明,焦炉22天达到设计产能,单孔焦量达到36 t,实现了北区大高炉自产焦平衡,南区形成重要的自产焦资源支撑。

(2)马钢7 m焦炉最短结焦时间达到24.5 h,与宝钢湛江基地65孔焦炉相当;K均≥0.92,炼焦耗热量小于2 500 kJ/kg(BFG),达到同类炉型先进水平;焦炭强度好、块度均匀、挥发分小。

(3)马钢在7 m焦炉自动化、智能化操作高水平的基础上,坚持与建设同步开展实施新技术、新材料、新装置、全干熄的创新实践,实现了炉温智能化控制调节、车辆“一键操作”向“无人化”转变以及干熄焦的长周期稳定。

(4)马钢焦炉达标排放,达到行业创建A级企业鉴定,达到环保超低限排放标准。7 m焦炉是介于6 m与7.63 m之间的优化成熟炉型,对于比较重视高炉原料品质支持的钢铁联合企业来说,该炉型是多数专家的优选主力炉型。

(5)焦化行业在主动落实“碳达峰、碳中和”要求,加快淘汰落后炉型,转型升级大型化、智能化焦炉,探索实践智能化炼焦新途径,在绿色发展节能减排方面已取得新突破,不过仍然任重道远。