刘艳峰

(河钢张宣科技技术中心, 河北 宣化 075100)

摘 要:钢铁行业碳排放占全国工业领域碳排放的 15%~20%,为了企业的生存和发展,必须采取降碳措施。我国是焦炭生产大国,焦炉煤气资源丰富。钢铁企业利用焦炉煤气生产直接还原铁,配合 CCUS 技术,吨钢碳排放可以大幅降低,应用前景大为可观。

关键词:直接还原;气基竖炉;焦炉煤气;短流程

0 引言

控制 CO2 排放已在全球范围内得到普遍共识,建立低碳经济发展模式和低碳社会消费模式,将成为应对气候变化的根本途径[1]。

钢铁工业排放的 CO2 占人类总排放的 5%,约占工业 CO2 排放总量的 15%~20%[2]。钢铁行业向低碳模式转变是未来的发展趋势,推进低碳冶金工艺研究和新能源开发利用事关我国钢铁行业生存发展,也是国家实现制造强国战略的必然要求[3]。

传统的“高炉+转炉”流程所产生的 CO2 单位排放量,即使进行工艺优化,也约为 1.6 t/t 钢;而“直接还原竖炉 + 电炉”短流程排放量,可低至 0.25~0.5 t/t钢,降幅明显[4]。

近年来我国焦炭产量逐年递增,作为焦炭主要副产品的焦炉煤气已经过剩[5]。生产运行的综合性钢厂中,大部分过剩的焦炉煤气主要用作燃料燃烧或发电,能源使用的收益率较低[6]。

如果将过剩的焦炉煤气用于直接还原铁的生产,替代一部分使用焦炭的高炉炼铁,不仅可以大幅度的减少吨钢的碳排放,而且能源使用的收益率也将大幅提高。

1 工艺路线

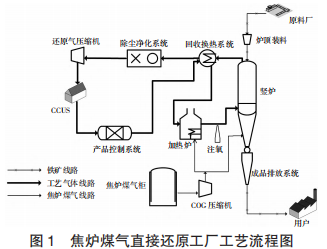

焦炉煤气作为还原气的直接还原工厂由竖炉系统(含上料、本体、排料)、工艺废气处理系统、CCUS系统、加热炉系统、焦炉煤气净化及加压系统、公辅系统组成。

焦炉煤气作为气源注入竖炉系统,经过重整制氢,形成合格工艺气。工艺气在竖炉内部与矿石发生反应,反应后产生的废气经过降温、除尘、脱水、加压、升温后再次从竖炉中部注入,在系统中循环使用,还原废气中多余部分 CO2 经过 CCUS 工序被分离提纯收集,提纯后 CO2 可进一步深加工制成工业级或食品级销售。矿石从竖炉反应器上部装入,在高温条件下,H2 与球团中的 O 结合,矿石中铁氧化物被还原为金属铁,形成直接还原铁。

焦炉煤气直接还原竖炉生产的直接还原铁,可替代废钢作为短流程钢铁生产用的原料。如果直接还原工厂距离用户较远,可以生产冷态 DRI 短暂存储后,运输至目的地;如果直接还原工厂距离用户较近,可以采用气力输送直接热装电炉,成本也会大幅降低。由于工厂气体形成闭路循环,产生的 CO2 被CCUS工序除掉,整个焦炉煤气直接还原工厂 CO2 排放极低。焦炉煤气直接还原工厂工艺流程如下图 1 所示。

2 应用前景分析

2.1 焦炉煤气利用不同途径对比

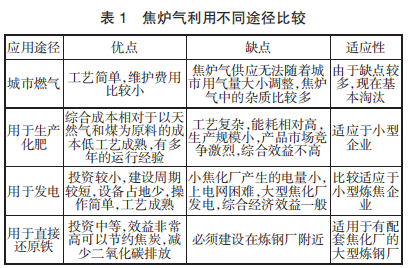

我国焦炉煤气主要用于燃料、化工、发电,有关单位对焦炉煤气用于不同途径进行对比,如表 1 所示[7]。经过分析,焦炉煤气用于直接还原铁工艺,投资中等,效益非常高,可以节约焦炭,减少 CO2 排放,在配套有焦化厂的大型炼钢厂中应用前景广阔。

2.2 采用焦炉煤气直接还原碳减排

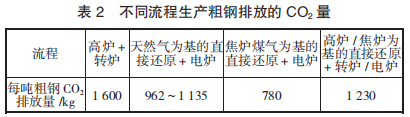

焦炉煤气为还原气,代替长流程依赖的焦炭和煤,实现炼铁过程由“碳热还原”向“氢气还原”变革,不同流程生产粗钢排放的 CO2 量对比如表 2 所示[8]。 传统的“高炉+转炉”流程 CO2 排放量为 1 600 kg/t 粗钢,而利用独立炼焦厂的焦炉煤气直接还原铁矿石,CO2 排放量为 780 kg/t 粗钢,只有高炉炼铁流程的48.7%。

2.3 发展焦炉煤气直接还原工艺必要性

欧美国家“气基直接还原竖炉 - 电炉”钢铁生产工艺,得益于其独特的资源禀赋,发展起步早,技术已日趋成熟,单体规模也越做越大。无论是 MIDREX 还是 ENERGIRON 工艺,都有已建成投产的、年产能达到 250 万 t 直接还原工厂。

据统计,2021 年全球直接还原铁产量 1.192 亿 t,比 2020 年的 1.081 亿 t 增长 13.7%,从 2016 年开始,全球直接还原铁产量约增长了 4 640 万 t [9],直接还原铁在钢铁行业中的地位正逐步提升。

我国受限于天然气资源匮乏,气基直接还原工艺发展缓慢;如果采用焦炉煤气进行直接还原,净化后的焦炉煤气直接注入竖炉,在炉内进行重整,形成合格的还原气,可以大规模生产,气基直接还原工艺发展速度也会提高。相比于天然气,焦炉煤气有杂质含量较高,成分波动较大的特点,但考虑到采用焦炉煤气直接还原的巨大经济收益和碳减排效应,发展焦炉煤气直接还原工艺还是很划算的。

随我国钢铁行业转型升级,如果新的焦炉煤气直接还原产线充分利用原有场地,利旧部分基础和设施,如利用原回转窑生产球团作为竖炉原料、原球团供料皮带作为新直接还原产线的供料皮带等等,成本会大幅下降,效益会显著提升。

2.4 焦炉煤气直接还原与纯氢直接还原的比较

据分析,如果直接还原竖炉工艺全部采用氢气作为还原气,900 ℃纯氢气入炉与铁矿快速发生还原反应后,温度会迅速降低到 700 ℃以下,使竖炉中上部的还原反应速度迅速降低;除非大幅度提高作为载热体入炉氢气的流量,否则竖炉 DRI 产品难以达到设计指标[10]。考虑 H2 较高的制备成本,用 100%氢气直接还原炼铁的工艺,目前在经济上不是最佳选择。

目前的制氢工艺中,焦炉煤气制氢或煤气化制氢,成本相对较低,但产品属于“灰氢”,即仍伴随着一定的碳足迹。考虑全氢冶炼技术方面的不足,以及制氢的成本,直接采用焦炉煤气生产海绵铁,比起使用焦炉煤气制氢再用纯氢生产海绵铁,或使用绿电 - 电解水制氢、纯绿氢生产海绵铁,都更有现实意义。

2.5 焦炉煤气直接还原与天然气直接还原的比较

根据梁之凯等人计算,直接还原使用焦炉煤气单耗在 599.7 m3 /t DRI[11];焦炉煤气按市场价格 0.65元 /m3 ,生产 1 t DRI 的成本为 389.8 元 /t DRI 左右。根据 MIDREX、PERED 工艺的生产统计数据,天然气作为还原剂及燃料的消耗量平均约 350 m3 /t DRI,按天然气最低价格 2 元 /m3 计算,则在国内利用管道天然气生产 1 t DRI 的最低成本为 700 元 /t DRI 左右[12]。

使用焦炉煤气直接还原生产 DRI 比使用天然气经济性更好。

我国缺乏天然气,但是焦炭产量庞大,伴随的焦炉煤气已经过剩;发展焦炉煤气基直接还原工艺,顺应我国能源基础。

3 直接还原铁应用的必要性

我国虽然是世界产钢第一大国,但我国优质钢、洁净钢的生产无论是数量、质量,还是品种方面与世界先进国家都有很大的差距,成为我国钢铁生产的短板,无法满足我国经济发展的需要,高铁、飞机制造工业使用的关键构件、螺栓等大量优质钢材配件仍需进口,严重影响我国装备制造、国防等工业发展。

从冶金技术和装备层面,我国具备生产优质钢、洁净钢、超洁净钢的能力。当前,我国优质钢材生产的主要问题之一是原材料纯度不高。我国缺乏且难以进 口优质重废钢,以高炉铁水、普通废钢为原料生产优质钢材时,钢中残留元素控制难度大,物料消耗量高,钢水化学成分及钢材质量的稳定性难以保证。直接还原竖炉 - 电炉短流程技术是改善钢铁产品结构,提高钢铁产品质量的低碳绿色先进炼铁方法,应该成为我国今后钢铁工业工艺技术发展的主要方向。

实现氢能冶金替代传统高炉的碳冶金,生产高品位、低杂质的含铁原料,用于短流程钢铁制造,可有效缓解我国优质废钢供给量不足、质量不高的局面。

4 结论

1)由于我国缺少天然气,且纯氢气、天然气直接还原炼铁的市场竞争力不如焦炉煤气,后续焦炉煤气直接还原铁生产工艺很可能成为国内非高炉炼铁的主流工艺,其生产的高品质的直接还原铁,可用于冶炼优质钢、洁净钢、超洁净钢,以满足国家经济建设的需要。

2)利用焦炉煤气作为气源进行直接还原,作为传统高炉炼铁的部分替代或补充,再配合 CCUS 等先进工艺,结合原有工厂资源整合、利旧创新,投资、运行成本优势显著,碳减排效果明显,是未来钢铁企业实现绿色低碳转型发展的一条值得尝试的道路。

参考文献

[1] 陈凌,张涛,郭敏,等.利用焦炉煤气生产海绵铁的前景分析[J]. 钢铁研究,2013,41(5):56-59.

[2] 陈玉民,赵永椿,张军营,等.甲烷自热重整制氢的热力学和动力学分析[J].燃料化学学报,2011,39(8):633-640.

[3] 郑少波.氢冶金基础研究及新工艺探索[J].中国冶金,2012,22(7):1.

[4] 高成亮,王太炎.利用焦炉煤气生产直接还原铁技术[J].燃料与化工,2010,41(6):15-17.

[5] 日韩钢铁界推进氢还原炼铁工艺技术开发[N].世界金属导报,2020-02-04(F01).

[6] 申曙光,张翠,秦海峰,等.氧气与二氧化碳非催化重整焦炉煤气[J].精细石油化工,2011,28(3):57-61.

[7] 杨怀旺,申峻,刘振东,等.焦炉煤气中富甲烷气与二氧化碳催化转化制合成气[J].煤炭学报,2008,33(2):205-209.

[8] 沙高原,刘颖昊,殷瑞钰,等.钢铁工业节能与 CO2 排放的现状及对策分析[J].冶金能源,2008(1):3-5.

[9] 王丽丽.焦炉煤气直接还原铁矿石动力学研究[D].包头:内蒙古科技大学,2011.

[10] 唐文武,周孑民.焦炉煤气催化部分氧化转化的实验研究[J].金属材料与冶金工程,2008(1):22-24.

[11] 梁之凯,黄柱成,易凌云.焦炉煤气竖炉法生产 DRI 的煤气用量及利用率[J].中国冶金,2017,27(11):18.

[12] 李峰,储满生,唐珏,等.非高炉炼铁现状及中国钢铁工艺发展方向[J].河北冶金,2019(10):8.