董俊,徐文婷,谢其湘

(湖南华菱湘潭钢铁有限公司 湘潭411101)

摘要:随着国家“双碳”目标的提出,社会各界都开始面临着越来越高的碳排放要求,而钢铁行业因为高额的能源消耗量占比和碳排放总量而备受关注。电炉短流程炼钢是目前学界较为看好的钢铁行业低碳发展技术,本文通过对其生产特点进行评价分析,来综合判断其在当下双碳目标的实现中是否具有足够的优越性。通过我们的调研分析发现,电炉短流程已逐渐克服其原本生产成本高、冶炼强度低、成材类型局限的劣势,并因为本身能源结构清洁、原料分布均匀、加强废钢资源资源利用的优点,而具有较大的减碳潜力与应用价值。

关键词:电炉短流程 钢铁行业 双碳

0 引言

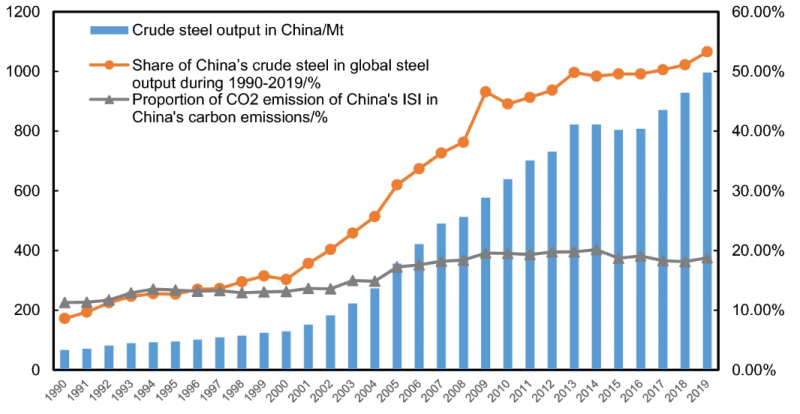

钢铁工业(ISI)作为国民经济支柱产业,在过去的30年里经历了急速的增长,已逐渐成为我国的主要碳排放源之一。从1990年至2019年,我国的粗钢产量由6635万吨增长到9.96亿吨,增长15倍,年均增长率为9.79%,占全球粗钢产量的比重从1990年的8.6%上升到2019年的53.3%,已成为世界上粗钢年产量最高的国家。我国钢铁行业碳排放的比重也从11.29%上升到18.78% ,成为了除电力行业之外的最大碳排放主体[1],如图1。

图 1 1990-2019年中国粗钢产量及其占全球钢铁产量的比重、

中国钢铁行业CO2排放量占总碳排放量的比例[2]

虽然钢铁行业因为自身生产工艺的复杂性暂未被纳入碳市场交易,但是外部不断增强的低碳要求和内部不断完善的核算机制都在预示着其不再遥远的落地。由于钢铁行业产量高、碳排放量大的特点,及时探索有效的减碳路径对于我国碳达峰、碳中和目标的实现具有重要意义。

1 减碳驱动力分析

基于目前减碳技术的发展和减碳路径的探索现状,我们认为未来钢铁行业碳排放总量削减的主要驱动力有以下六种:粗钢产量变化、废钢利用、能效水平提升、外购电力清洁化、氢能冶炼以及CCUS技术的应用。

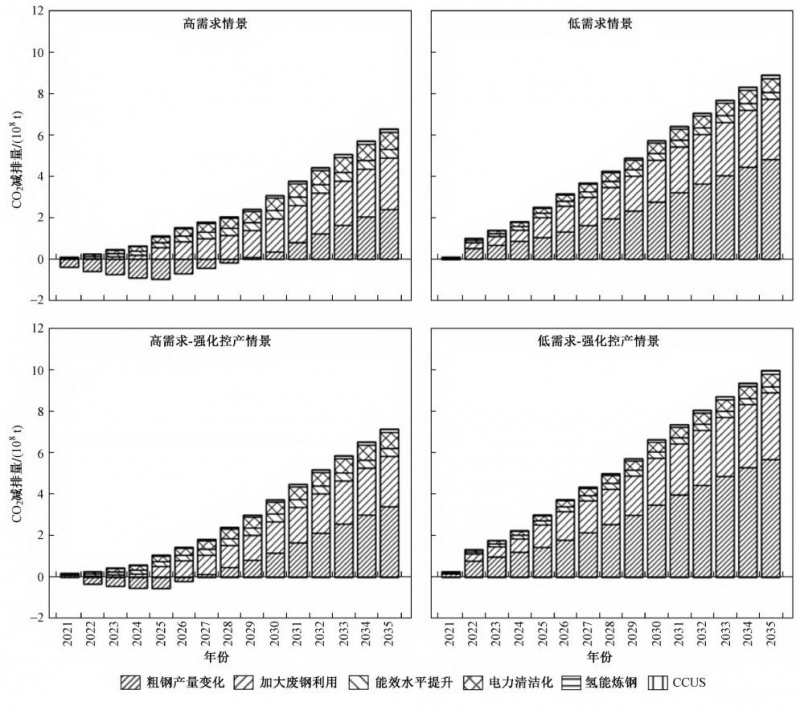

有学者以2020为基准年,在多种方法模拟的产量变化情景下对于这六种减碳驱动因素进行了研究分析,发现粗钢产量是决定我国钢铁行业碳排放能否快速达峰的关键,而加大废钢资源利用、外购电力清洁化以及提升系统能效水平这三种方法的CO2减排效果最为突出,是有效降低钢铁行业碳排放的重要途径。在该研究设定的排放控制情景下,到2025年,上述3类措施对行业CO2减排总量(与一般控制情景相比)的贡献率分别为49% ~69%、15% ~27%和13%~ 22%;到2030年,上述措施的减排贡献分别为59% ~72%、15% ~ 22%和10%~ 15%[3],如图2。

图2 不同影响因素对钢铁行业CO,减排效果的动态评估

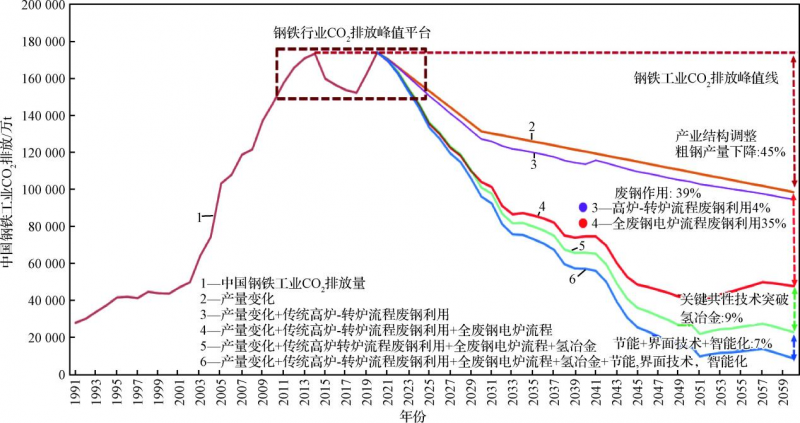

类似的分析研究还有上官方钦等构建的情景分析模型,其结论指出在钢铁行业实现碳达峰与碳中和的过程中,粗钢产量控制的累计减排页献约为45%,有序、合理地利用废钢约占39%,氢还原技术约占9%,节能、“界面”技术、智能化等因素约占7%,如图3。[4]

图3 中国钢铁行业低碳发展路线图设想

虽然两项研究所使用的减碳驱动因素有一定差别,但都指出了废钢资源利用对钢铁行业降碳的重要性[5],因此本文将围绕废钢资源利用的重要途径——电炉短流程冶炼技术进行详细的论证分析,以验证其可行性。

2 电炉可行性分析

电炉炼钢并不是近几年才伴随双碳政策出现的低碳排放冶炼技术,我国电炉短流程炼钢技术真正意义上是从20世纪90年代开始发展的,1993年电炉钢产量占比曾达到最高值23%左右[6]。但是后来因为电炉冶炼生产成本高、产能低、生产类型局限,而无法适应后来的生产需要,因此其逐渐被长流程高炉-转炉冶炼技术淘汰掉了。但是经过30年的发展变化,电炉冶炼的原料状况得到了有效改善,同时其低碳排放的特性也契合了当下的发展趋势。

2.1原有劣势在当前背景下的变化

①电炉的生产成本较高[7]。电炉炼钢的主要成本来自于生产原料(废钢)和能源消耗(电力)[8],因我国早些年电力供应不足、工业用电价格高昂以及废钢供不应求,电炉炼钢的价格居高不下。而目前来说,电力资源和废钢资源的价格和储量都不再是那么棘手的问题[9],而且目前电炉技术的进步大大降低了冶炼过程中的电耗[10]。早几年中冶京诚阮清华等通过对国内废钢供需情况及炼钢原料价格统计分析后,以唐山为例计算出2012年-2018年长流程钢水制造成本与短流程钢水制造成本之差[11],结果如下表一所示。

可以看出,长短流程冶炼工艺间已并未存在绝对的成本高与低,其受到铁水与废钢之间的价差影响很大,在两者差距高于320元/吨时,电炉炼钢就有利可图了,这是唐山地区的实景计算数据,如表1。

表1长流程与短流程生产成本对比

|

|

废钢(唐山不含税) |

长流程铁水制造成本 |

长流程钢水制造成本 |

短流程钢水制造成本 |

长流程-短流程 |

铁水-废钢 |

|

2012年 |

2267.8 |

2423.0 |

2844.1 |

3033.2 |

-189.1 |

155.2 |

|

2013年 |

2012.6 |

2290.6 |

2684.0 |

2749.1 |

65.1 |

278.0 |

|

2014年 |

1695.2 |

1929.4 |

2304.2 |

2403.6 |

-99.5 |

234.2 |

|

2015年 |

1108.4 |

1471.4 |

1794.7 |

1765.9 |

28.8 |

363.0 |

|

2016年 |

1120.5 |

1560.6 |

1878.6 |

1775.2 |

103.5 |

440.1 |

|

2017年 |

1430.6 |

1969.4 |

2301.3 |

2190.9 |

110.4 |

538.8 |

|

2018年 |

1985.3 |

2073.4 |

2480.1 |

2829.5 |

-349.4 |

88.0 |

|

|

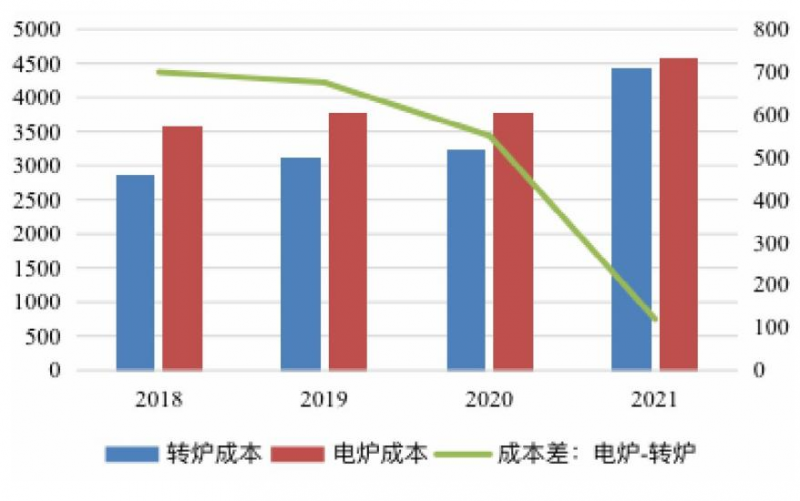

而根据Mysteel的研究报告,近些年在宏观层面上,两项技术之间的价格差距在稳步缩减,截止2021年的数据显示,长流程冶炼对于短流程的价格优势已缩减到100元/吨,如图4。同时,根据中国废钢铁应用协会统计,2018年全国废钢铁资源产生总量为2.2亿吨,同比增加2000多万吨,增幅10%。预计2025年我国钢铁蓄积量将持续增长[12],达到120亿吨,废钢资源年产出量将达到2.7亿吨-3亿吨;2030年,我国钢铁蓄积量将达到132亿吨,废钢资源年产出量将达到3.2亿吨-3.5亿吨,废钢资源充足[13]。由此不难推断,短流程冶炼的成本问题将逐渐转化为其优势所在。

图 4 短流程与长流程成本对比(元/吨)

②电炉冶炼强度低。目前电炉冶炼的产能相比较于传统的高炉-转炉工艺不够高,在目前钢铁行业产能普遍过剩的背景下十分缺乏市场竞争力,但是基于CBAM已经出台的事实以及钢铁行业将会纳入全国碳排放交易市场的必然趋势下,钢铁行业的总产能一定不会维持现在的高点,而且高耗能高碳排放的产能一定会迫于成本的问题而减少或置换。

据研究,我国长流程企业吨钢碳排放量约为1.8tCO2eq,而全废钢电炉炼钢企业的吨钢碳排放量仅为0.36tCO2eq[14]。但是因为我国目前传统高炉-转炉工艺为主的生产现状以及废钢成本较高的原因,一般钢铁企业会更倾向于兑50%的铁水到废钢中进行电炉冶炼,这就使得其每吨铁水的碳排放量增加到了1.13tCO2eq,约75%以上的碳排放来自铁水,与节能减排的初衷背道而驰[15]。目前电炉冶炼的原料,除了废钢还有直接还原铁,但是因为直接还原铁需要进行一定的加工,所以目前全直接还原铁电炉的碳排放强度约为0.98tCO2eq/t钢,一般认为30%的直接还原铁掺70%的废钢最为合适[16]。

目前我国的全国碳市场的碳价为74.67元/吨,欧盟的碳交易价格为53.67欧元/吨,结合上述计算的生产工艺碳排放结果,不同技术单位产能间的价格差异在国内会有50~116元/t,而如果向欧盟出口的话,价格差异会有36.0~83.6欧元/t,可以看出高碳排放的产能将不再会在市场中占据多少的优势,因此电炉冶炼强度相对较低的缺点将不那么重要。

其次,基于国家对于碳排放总量的控制目的,产能和产量之间已经没有碳排放强度和产量的相关性强了,碳排放量超标带来的履约问题才会是未来制约钢铁生产的瓶颈。

③原料质量不稳定、成品类型存在局限。目前我国废钢回收体系不健全,回收废钢的成分不稳定,难以生产特种钢材。但是这个本身是属于工艺特点,就像电炉炼钢因为有别于传统高炉-转炉的化学反应产热有限的特点而可以加入更多的合金进行冶炼,从而可以生产高合金含量的钢材一样,因为其应用废钢作为原料所以无法像高炉-转炉一样生产成分含量控制精确的特种钢材也是自身暂时无法避免的特性。

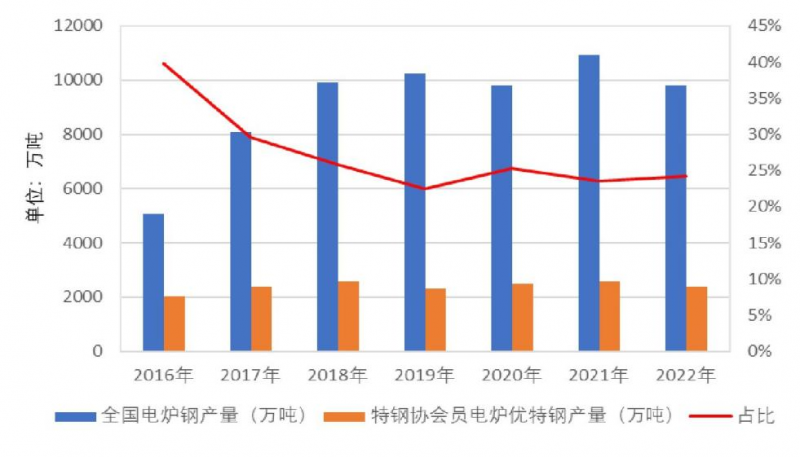

其次,我们需要明确,电炉的定位是在氢能冶炼技术成熟投产前、钢铁行业纳入碳交易后的这段时间内起到一个过渡的作用,降低碳减排的边际成本,因此电炉即使只用来取代普钢冶炼,也能起到不错的减碳效果,符合国际上电炉冶炼比例高的国家以普钢为主的产品特点[17]。此外,根据各地钢铁产能置换公示公告,2021-2022年全国拟建电炉产能中,优特钢产能占比18%,普钢产能占比80%以上(如图5),因此这方面的局限性不会产生多大的负面影响。

图 5 近年我国电炉钢产量与优特钢产量(万吨,%)

2.2 原有优势在当前背景下的变化

①能源结构优化。目前钢铁行业的能源结构是以煤炭为主的,这种用能结构与焦炭本身的性质和传统冶炼方法之间的高匹配度是息息相关,如果想要大幅降低钢铁冶炼的碳排放强度,改变工艺路径是难以避免的选择,目前的降碳研究大多是从用更加清洁的能源代替焦炭使用入手的。而电力则是一种较为特殊的能源介质,因为它可以通过多种能源转换而来,一些单位时间强度不高、供应不稳定的可再生清洁能源也可以借助电能转化的途径来发挥作用。因此我们可以认为,只要用于发电的可再生能源技术中,有一种取得了突破,可以扩大电力供应规模的话,就可以进一步降低电炉冶炼的碳排放量,这比氢能冶炼突破的概率要高一些,而且当氢能技术初步突破了应用方面的难关之后,不排除其会被大规模应用到可再生能源发电中去,因为可控稳定的清洁能源会更受到发电行业的欢迎,并且发电技术的门槛要低于钢铁冶炼。因此我们认为电炉冶炼的减碳潜力和减碳前景都是很不错的。

而目前来说,我国电力组成中的清洁能源比例也是不低的。2021年12月,在生态环境部办公厅最新发布的关于公开征求《企业温室气体排放核算方法与报告指南 发电设施(2021年修订版)》 (征求意见稿) 中,全国电网平均排放因子调整为最新的0.5839tCO2/MWh,与上一版2015年沿用至今的0.6101 tCO2/MWh相比,下降约4.3%。同时以地区情况举例,2022年2月11日,上海市生态环境局发布《关于调整本市温室气体排放核算指南相关排放因子数值的通知》,将电力排放因子缺省值由原来的0.788 tCO2/MWh凋整为0.42 tCO2/MWh,热力排放因子由之前的0.11 tCO2/GJ下调到0.06tCO2/GJ,也可以看出目前清洁能源发电项目突飞猛进的发展。

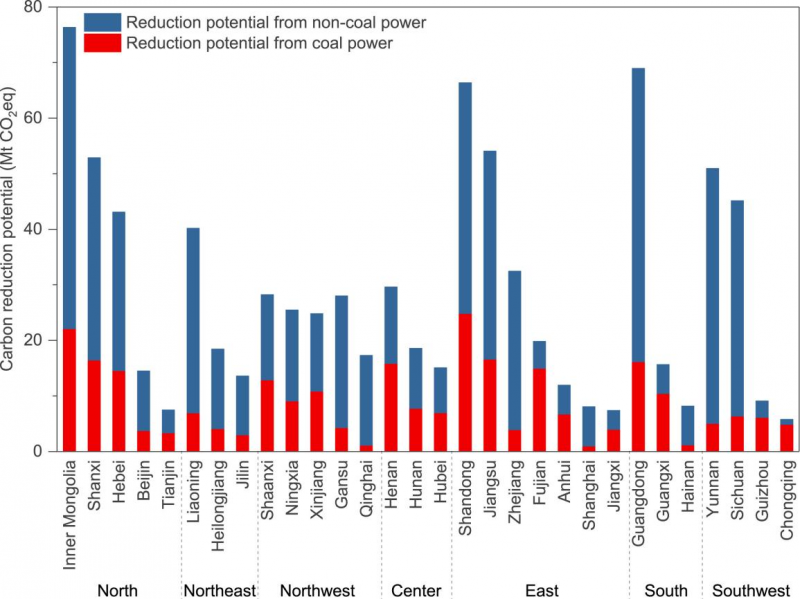

图6描绘了2020年电力行业燃煤发电和非煤发电的碳减排贡献。在各省份中,非煤发电贡献的碳减排量为593 Mt CO2 eq,是2020年煤电碳减排量的2.2倍以上[18]。这一比率远高于“十一五”和“十二五”期间的0.3和0.7左右。外购或者自发的清洁能源电力或许真的会成为各个高能耗重点行业借助能源结构转型达成双碳目标的另一途径。

图 6 2020年电力行业燃煤发电和非煤发电的碳减排贡献

②加强区域平衡,减少运输成本。以废钢作为原料的短流程电炉冶炼工艺,不会像当下的传统冶炼工艺一样受到较强的矿石资源禀赋影响,尤其在我国的矿产资源本身并不富裕的情况下,以废钢作为原料有助于降低矿石原料运输成本。根据世界钢铁协会发布的《世界钢铁统计数据2023》的内容,我国在2022年的粗钢产量有10.12亿吨,铁矿石的进口量有11.08亿吨,成品钢的消费量有6.6亿吨。数据表明,我国钢铁行业对于铁矿石的进口依赖性极强,平均对外依存度高达75%,这样的高依赖性带来了长途运输的成本、碳排放以及国家战略资源安全问题,但是我国同时存在的成品钢高消费情况提供了一定的改善思路。

③促进废钢资源合理利用。上文已经提到,废钢资源的利用对于未来钢铁行业碳排放的减少有着相当关键的促进作用,文献中对于废钢资源利用的定义进行了“主要通过电炉短流程冶炼实现”的说明,但是必须要指出的是,长流程炼钢对于废钢资源的利用同样能降低产品的碳排放强度,只是因为长流程的化学产热机制不能支持加入过多的废钢,同时利用废钢的成本还可能会大于生产同等质量铁水的成本,所以长流程冶炼为主的行业背景下很难提高废钢资源的利用率。如果电炉冶炼成规模化,配套的回收体系及时建立,或许能够成功地让更多的废钢资源得到综合有效的利用[19],提高整个行业的碳减排效果。

3 结语

根据中钢协组织的装备调研情况,截至2022年底,全国具有电炉冶炼能力的钢铁企业约220家,电炉数量约370座,电炉钢总产能约1.9亿吨。可以看出,电炉目前的实际应用情况已经初显成效了,伴随着国家目前出台的双碳政策,如《钢铁工业“十二五"发展规划》《钢铁工业调整升级规划 (2016-2020年)》《关于促进钢铁工业高质量发展的指导意见》《“十四五"原材料工业发展规划》等对于短流程炼钢技术的支持鼓励,相信电炉短流程炼钢技术一定会在未来的减碳实现中作出卓越的贡献。

参考文献:

[1] ZHANG Q ,XU J ,WANG Y J.et al.Comprehensive assessment of energy conservation and CO2 emissions mitigation in China's iron and steel industry based on dynamic material flows[J].Applied Energy ,2018 ,209:251-265.

[2] Yue, Q., Chai, X., Zhang, Y. et al. Analysis of iron and steel production paths on the energy demand and carbon emission in China’s iron and steel industry. Environ Dev Sustain 25, 4065–4085 (2023). https://doi.org/10.1007/s10668-022-02234-5

[3] 汪旭颖,李冰,吕晨,管志杰,蔡博峰,雷宇,严刚. 中国钢铁行业二氧化碳排放达峰路径研究[J]. 环境科学研究, 2022, 35 (02): 339-346.

[4] 上官方钦,殷瑞钰,崔志峰等. 钢铁工业低碳化发展[J].钢铁,2023,58(11):120-131.

DOI:10.13228/j.boyuan.issn0449-749x.20230365.

[5] REN M,LU P T,LIU X R,et al.Decarbonizing China's iron and steel industry from the supply and demand sides for carbon neutrality[J].Applied Energy2021.298:117209

[6] 王新江.中国电炉炼钢的技术进步[J].钢铁,2019,54(08):1-8.DOI:10.13228/j.boyuan.issn044

9-749x.20190284.

[7]张建国. 加快废钢产业发展 促进钢铁资源循环利用[J]. 再生资源与循环经济, 2014, 7 (04): 31-33.

[8] 薛雷. 我国电弧炉炼钢技术发展现状及展望[J]. 天津冶金, 2015, (05): 9-14.

[9] 庞永刚, 纪志军, 吴龙, 王玉刚, 王会中, 李士琦. 我国电弧炉炼钢节能技术概况[J]. 工业加热, 2011, 40 (05): 1-4.

[10] 罗莉萍.电弧炉炼钢节能降耗技术[J].大众科技,2012,14(04):153-154.

[11] 阮清华,白苗苗.我国长流程炼钢与短流程炼钢成本比较[J]. 中国钢铁业, 2019(10):58.

[12] 董丽伟,邢奕,刘景洋等.我国社会废钢回收量预测[J].环境科学研究,2011,24(11):1325-1330.DOI:10.13198/j.res.2011.11.126.donglw.010.

[13] 我国黑色金属资源发展形势研判[J].中国工程科学,2019,21(01):97-103.

[14] 中国钢铁工业协会电炉短流程炼钢发展研究课题组. 我国电炉短流程炼钢发展研究[J]. 冶金管理,2023,(20): 4-20.

[15] 殷瑞钰.关于新世纪发展现代电炉流程工程的认识[J].中国冶金,2005(06):1-7.DOI:10.13228/j.boyuan.issn1006-9356.2005.06.002.

[16] Marcus Kirschen, Karim Badr, Herbert Pfeifer,Influence of direct reduced iron on the energy balance of the electric arc furnace in steel industry,Energy,Volume 36, Issue 10,2011,Pages 6146-6155,ISSN 0360-5442,https://doi.org/10.1016/j.energy.2011.07.050.

[17] 彭锋,李晓. 中国电炉炼钢发展现状和趋势[J]. 钢铁,2017,52 (04): 7-12.

[18] Junjie Li,Yueling Zhang,Yajun Tian,Wanjing Cheng,Jingdong Yang,Deping Xu, Yonggang Wang,Kechang Xie,Anthony Y. Ku,Reduction of carbon emissions from China's coal-fired power industry: Insights from the province-level data,Journal of Cleaner Production,Volume 242,2020, 118518,ISSN 0959-6526,https://doi.org/10.1016/j.jclepro.2019.118518.

[19] 翁宇庆.电炉钢与废钢的相关性[J].中国废钢铁,2013(6):18.