刘旺平

(新疆伊犁钢铁股份有限公司炼钢厂)

摘 要:新疆伊犁钢铁股份有限公司主要产品是高强度建筑用钢,LF精炼炉的精炼工艺任务主要是脱氧、脱硫、钢水的成分和温度调整。长期以来脱氧剂和化渣剂使用的种类多,现场的操作的压力大,工作强度高。为此新疆伊犁钢铁股份有限公司开发了兼具化渣和脱氧功能的脱氧化渣剂,进行了工业试验,取得了较好的工艺效果,本文予以简介,供同行参考。

关键词:建筑用钢;炼钢;脱氧化渣剂;工艺优化

0 前言

伊钢地处新疆伊犁哈萨克自治州新源县则可台镇,炼钢生产线采用BOF+LF+CCM的工艺配置,由于是普钢生产企业,没有铁水脱硫工艺,钢水每班的精炼炉数在16炉以上,每炉精炼时间在20min,主要产品为高强度建筑用钢,钢水精炼过程中使用3种以上的辅助熔剂:铝渣球、复合脱氧剂、新型化渣剂,除新型化渣剂从料仓加入外,复合脱氧剂和铝渣球采用人工手投加入的工艺。随着去年钢铁市场经济效益的萎缩,为提高产能和降本增效,伊钢实施了钢包内加废钢的工艺,导致钢水硫含量不稳定,造成精炼工序劳动强度大,现场操作波动大。为优化LF精炼工序的操作,降低精炼成本,伊钢开展了使用新型脱氧化渣剂的工艺试验,为今后普钢精炼工艺的优化做好技术储备,本文做简要介绍,供同行参考。

1 LF精炼过程中顶渣的功能与造渣的机理分析

1.1 钢水精炼过程中顶渣的作用

钢水精炼过程中,顶渣的主要功能有以下的几个主要方面[1-5]:

(1) 覆盖钢液,减少钢液裸露造成的温度损失和钢液的二次氧化;

(2) 合适的顶渣形成的泡沫渣,在LF升温过程中起到埋弧冶炼的作用,提高电能的利用率,减少电弧辐射造成的热量损失和对设备、炉衬的损坏;

(3) 通过扩散脱氧降低顶渣中的氧含量,促进钢液中的自由氧或浮氏体向顶渣中扩散,达到进一步降低钢液氧含量的目的;

(4) 利用顶渣-钢液间的界面反应,完成钢液脱硫的目的;

(5) 通过控制顶渣成分与物理性质,吸附从钢液中上浮的夹杂物,净化钢液;

(6) 通过顶渣脱氧提高合金化过程中合金的收得率。

所以普钢钢水精炼的渣系主要以CaO-SiO2-Al2O3为主,各种成分的来源和功能如下:

(1) CaO主要来源于造渣材料石灰,以及钙质脱氧剂CaC2反应后的产物。在钢渣中解离为Ca2+和O2-,为炉渣扩散脱氧和脱硫提供阳离子和阴离子;

(2) SiO2主要来源于造渣材料、硅质脱氧剂和含硅合金的氧化。是顶渣中能够与CaO、MgO等物质形成低熔点液态基础渣的主要元素,故SiO2被称为液化剂,是形成液态钢渣最重要的基础物质;

(3) Al2O3主要来源于造渣材料。能够与CaO形成低熔点的物质,促进石灰的熔解,是顶渣的助熔剂。由于钢液脱硫的产物CaS,能够形成稳定的11CaO·7Al2O3·CaS,增加顶渣的硫容量,Al2O3同时能够调整炉渣的粘度、表面张力和流动性,是影响顶渣吸附夹杂物能力的重要组分;

综上所述,顶渣中CaO、SiO2、Al2O3三种组分不可或缺,但是需要控制在一个合理的范围内。

1.2 钢水精炼过程中顶渣的扩散脱氧材料

顶渣改质脱氧的常见元素是铝质脱氧剂和碳质脱氧材料,二者的脱氧改质特点简述如下:

(1)铝质顶渣改质剂的特点

铝质脱氧材料的特点是脱氧反应迅速,其脱氧反应的热力学数据如下[1]:

3(FeO)+2Al→Al2O3+3[Fe] (1)

ΔGθ=-947514+168.91T

3(MnO)+2Al→Al2O3+3[Mn] (2)

ΔGθ=-471919+66.02T

铝脱氧速度快,脱氧反应时间短,脱氧量与碳脱氧相比,脱氧量小,并且在顶渣的改质过程中,脱氧反应依靠扩散反应,反应的动力学条件受钢包吹氩的工艺因素控制。

(2)碳质脱氧材料的特点是同比条件下脱氧量大,是反应速度较慢的吸热反应,其中碳在顶渣改质过程中的脱氧反应如下[3]:

2FeO(s)+C(s)=2Fe(s)+CO2(g) (3)

ΔGθ=123880-125.64T

FeO(s)+C(s)=Fe(s)+CO(g) (4)

ΔGθ=145215-148.32T

由(1)和(3)的计算可知,1kg的金属铝能够脱除炉渣中0.88kg的氧,1kg的碳能够2.6kg钢渣中的氧,其脱氧量和脱氧成本的对比差距显著。

电石脱氧也是一种脱氧工艺,特点是脱氧的同时,提高顶渣的碱度。工业电石CaC2含量在83%以下,主要成分为CaC2和CaO,熔点为1700~2300℃,在炼钢环境下CaC2是不可能分解的,炼钢温度下为固态,所以电石脱氧完全为界面反应,反应速度受控于扩散传质。

电石脱氧的热力学数据如下[6]:

CaC2+3[O]=CaO(s)+2CO

△G=-75300-37.51T

由以上的计算可知,脱氧能力:铝>电石>碳。从脱氧量来看,等量电石>等量碳>等量的铝。考虑到工业电石的纯度,碳脱氧的量也是最大的。

1.3 钢水精炼过程中石灰的熔解

精炼造渣过程中,向顶渣中加入石灰,石灰进入有液相的基础渣中,为促进石灰快速熔化,在加入石灰的同时,加入萤石化渣是钢水精炼工艺不可或缺的基本操作,其化渣的原理如下[7]:

(1) CaF2和CaO在高温下可以形成熔点1362℃的共晶体,直接促进石灰熔化,萤石同样与MgO反应,形成MgF2,熔点为1536℃,这是萤石促进石灰和白云石熔解的机理。

(2) 萤石还能够破坏石灰熔解过程中,在石灰外表壳形成的高熔点2CaO·SiO2的结构,促进石灰的进一步熔解,这一过程起到关键作用的是萤石解离出的F离子,其离子反应的方程式如下:

F-+Si+4→SiF4↑

由以上的分析可知,F离子是促进石灰熔解的主要物质,文献表明[7],3NaF·AlF3能够与CaO形成熔点920℃的共晶体,所以3NaF·AlF3具有比CaF2更强的化渣能力。

2 新型脱氧化渣剂的创新应用与实践

2.1 伊钢钢水精炼工艺的特点

伊钢LF的工艺技术参数如下表1:

表1: LF精炼炉的工艺参数

Table1: Process parameters of LF refiner

|

项目 |

单位 |

参数 |

|

LF平均处理量(公称) |

t |

80 |

|

钢包上口直径 |

mm |

Φ3030 |

|

钢包内衬上口直径 |

mm |

Φ2490 |

|

钢包底部直径 |

mm |

Φ2800 |

|

电极长度 |

mm |

1800 |

|

电极直径 |

mm |

350 |

|

正常加热速度 |

℃/min |

6 |

伊钢钢水精炼工艺,与国内绝大多数的钢铁企业的精炼工艺一致,其基本工艺过程为:钢水到站,送电冶炼开始,加入石灰和化渣剂,化渣的同时加入脱氧剂,调整钢液的成分和温度,直到成分和温度的调整完成后,钢水出站上连铸机浇铸。

在以上的工艺过程中,化渣剂、复合脱氧剂、铝渣球的使用分开加入,现场的操作难度大,劳动强度高。伊钢三种熔剂的基本成分见下表2-4。

表2:铝渣球的主要成分,W[]%

Table2: The main component of aluminum slag ball

|

mAl |

Al2O3 |

SiO2 |

MgO |

C |

N |

P |

S |

|

>20 |

35-65 |

<8 |

<6 |

<2 |

<6 |

<0.1 |

<0.3 |

表3:新型化渣剂的主要成分,W[]%

Table3: The main component of the new slag melting agent

|

F |

Na |

Al |

P |

S |

|

>40 |

15~25 |

3~5 |

<0.1 |

<0.1 |

表4:钢水复合脱氧剂的成分,W[]%

Table4: Composition of molten steel complex deoxidizer

|

CaC2 |

CaF2 |

Al |

P |

S |

|

>40 |

>8 |

>10 |

<0.1 |

<0.1 |

2.2 新型化渣剂的试验应用

根据以上的分析认为,伊钢冶炼建筑用钢的精炼工艺,采用铝质脱氧剂,成本高,对于工艺没有明显的优势。所以将化渣剂和脱氧剂的功能集成在一种产品中,能够优化伊钢的钢水精炼工艺。

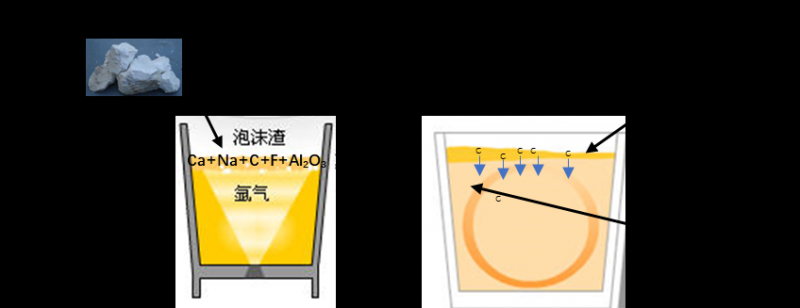

根据以上分析,采用顶渣化渣与脱氧一体化的新型脱氧化渣剂优化精炼工艺,其基本工艺路线为:顶渣化渣的同时→化渣剂中的碳质脱氧材料脱氧反应产生的CO/CO2→促进炉渣泡沫化埋弧冶炼。这种工艺能够将精炼过程中重要的化渣+脱氧+埋弧的功能发挥好,实现冶炼过程的优化也冶炼电耗的降低。新型脱氧化渣剂的成分见下表5:

表5:新型脱氧化渣剂的主要成分,W[]%

Table5:The main component of new deoxidizing slag agent

|

Ca+Mg+K+Na |

F |

SiO2 |

Al+Al203 |

C |

P |

S |

|

>20 |

>35 |

<5 |

>10 |

>10 |

<0.1 |

<0.3 |

本次试验采用连续试验对比的工艺方法,即连续试验80炉以上。试验过程新型化渣剂人工手投加入,替代新型化渣剂,试验过程中复合脱氧剂按照原有的工艺加入,冶炼过程中的主要数据如下表6:

表6:试验过程中的基本冶炼数据

Table 6: Basic smelting data during the test

|

项目 |

初始温度 |

石灰吨耗,kg/t |

增碳剂吨耗,kg/t |

脱氧剂吨耗,kg/t |

脱氧化渣剂吨耗,kg/t |

|

范围 |

1512~1569 |

0~8.73 |

0.14~1.26 |

1.1~1.94 |

0.27~1.04 |

|

平均值 |

1534 |

4.15 |

0.59 |

1.1 |

0.61 |

根据生产应用数据,结合冶炼的现场跟踪情况,使用新型化渣剂具有以下的特点:

(1) 使用新型脱氧化渣剂的试验过程中,LF化渣的同步,顶渣就能够形成稳定的泡沫渣,埋弧冶炼的效果明显;

(2) 石灰用量与脱氧化渣剂的用量之比为7:1,化渣能力优于萤石(4~5:1)和原有新型化渣剂(5:1)的效果,;

(3) 顶渣形成白渣的综合性能优于传统工艺,大多数炉次取样溅渣的结果表明,炉渣形成白渣的时间短,白渣表面疏松,说明炉渣中的Al2O3含量合适,钢液的脱硫率提高15%;现场炉渣溅渣的照片见下图1:

Figure 1: Solid photo of the slag after sampling of the deoxidizing slag agent

图1:试验脱氧化渣剂取样后炉渣的实体照片

(4) 试验过程中,由于伊钢钢水硫含量低,石灰用量少,精炼渣的渣量较少,有炼钢工担心化渣剂增碳,影响操作,以及化渣剂中的铝是否产生钢液浇铸过程中的结瘤问题等担心,均没有出现。

2.2 新型化渣剂的试验效果分析

根据试验效果,参与试验的技术人员和操作人员形成以下的共识:

(1) 新型脱氧化渣剂中的化渣元素F含量较高,材料中的K+Na+Al203均是助熔材料[8],所以新型化渣脱氧剂的化渣能力较为突出;

(2) 新型脱氧化渣剂中的碳为石墨状碳,在顶渣中反应温度为600~1200℃,脱氧产生的气体能够促进炉渣形成泡沫渣,泡沫渣具有较好的埋弧功能,同时也能够增加钢液-顶渣之间的界面反应能力,所以试验过程中新型脱氧化渣剂的脱硫能力较好;

(3) 新型脱氧化渣剂中间的氟化物主要是冰晶石、氟化钠、氟化铝,在钢水炉渣中的脱氧工艺过程中,冰晶石和各种氟化物的分解反应如下[9]:

2Na3AlF6+6(O) →3Na2O+Al2O3+12F-

2NaF+(O)→Na2O +2F-

2(AlF3)+3(O)= Al2O3+6F-

F-+Si+4→{ SiF4}↑

F-+Mg+2→MgF2

其形成的Al2O3最终产物在顶渣中稳定存在,无需使用铝渣球,就能够调整好顶渣的成分;

(4) 新型脱氧化渣剂中的碳为石墨碳,材料向钢液增碳,必须经过以下过程图2:

Figure 2: Process of carburizing liquid steel after decomposition of deoxidizing slag agent

图2:脱氧化渣剂分解后向钢液增碳的工艺过程

以上正常冶炼过程中,材料分解后,材料中的碳部分在炉渣中与FeO+MnO参与反应,部分向顶渣-钢液界面扩散,然后通过扩散进入钢液增碳。由于扩散脱氧是降低顶渣中的氧,钢液中的氧向钢渣界面迁移,故在顶渣与钢液的界面,存在一定的氧浓度,能够不断与炉渣中的碳反应,形成泡沫渣。从增碳的原理看,尤其是伊钢精炼过程中顶渣量少,存在增碳的可能性,但是通过控制加入操作,能够消除潜在的增碳风险。即加入脱氧化渣剂时,控制吹氩强度,避免钢水裸露,直接与化渣脱氧剂接触,以及白渣形成后,控制加入量,就能够避免增碳的风险。其中增碳的相关热力学数据见下表7[7]:

表7:钢液增碳的热力学数据

Table 7: Thermodynamic data of liquid steel carburization

|

反应:C=[C]L |

ΔGθ/J∙mol-1 |

适用温度/K |

|

[C]1% |

26778-40.58T |

1718~2273 |

|

[C]0.5% |

26778-48.12T |

1808~2273 |

|

[C]0.1% |

26778-62.38T |

1812~2273 |

|

[C]0.01% |

26778-19.48T |

1812~2273 |

从总体效果来看,新型脱氧化渣剂将脱氧与化渣功能集成在一种材料中,减少了操作过程中物料的加入量,降低了冶炼成本,减轻了炼钢工的劳动强度,体现出了冶金熔剂创新的技术效益。

3 结论

新型脱氧化渣剂在伊钢的工业化试验结果表明,将化渣材料、碳质脱氧材料和调整炉渣Al2O3材料集成在一种材料中,能够将化渣→形成泡沫渣→顶渣成分调整三种工艺目的在一次性操作中完成,对于降本增效和减轻炼钢工人的劳动强度都有显著的贡献,是伊钢以后钢水精炼工艺优化的发展方向。

参考文献

[1] 俞海明、黄星武等.转炉钢水的炉外精炼技术[M].冶金工业出版社,2011年:223

[2] 王世俊, 张峰等.钢包渣改质剂在LF 上生产Q345C钢的应用[J].炼钢,2008(2):7~10.

[3] 高运明,郭兴敏,周国治,熔渣中氧传递机理的研究[J].钢铁研究学报, 2004(4):1~5

[4] 李波,魏季和,张学军,CaO-CaF2对钢包精炼顶渣性能的影响[J].中国冶金 2008(5)5~8

[5] 汤曙光 精炼渣组成对冶金效果的影响[J]. 炼钢,2001(4)29~31

[6] 陈德胜, 曹余良,电石脱氧冶炼含铝钢实践[J],中国冶金,2015,25(8):36

[7] 陈家祥,炼钢常用图表数据手册[M],冶金工业出版社,2010:244,187~241

[8] 杨吉春,李宏鸣,李桂荣.Li2O、Na2O、K2O、BaO对CaO基钢包渣系性能影响的实验研究[J].炼钢,2002(2):35-38

[9] 俞海明,王强,等,电解铝危险废物在炼钢生产中的资源化利用[M],冶金工业出版社,2023年:110