张晓晨

(福建罗源闽光钢铁有限公司,福建 罗源 350600)

摘 要:针对 120 t 炼钢转炉更换炉衬、煤气公共管道检修,会导致系统全停、影响产能的问题,采取了相应措施:休风前 1# 、2# 高炉调节,包括渣、铁及产量调节;休风期焦炭、炉温、炉渣二元碱度及上休风料调节;复风前准备,1# 、2# 高炉复风及恢复炉况等操作。采取措施释放产能后 3 d 内恢复至检修前水平,实现炉况稳定及快速达产目标。

关键词:休风;复风;铁水物理热;炉况恢复;慢风操作

1 概 况

某公司 1# 、2# 高炉设计炉容 1 280 m3 、1 250m3,配合炼钢转炉检修,1# 、2# 高炉于 5 月 4 日~5日分别休风 23.6 h 和 34.75 h。两座高炉同时安排停产检修并且公共检修时间超 21 h。主要检修项目 1# 调压阀组出口盲板阀更换、炉顶料罐观察孔漏气焊补、布料溜槽更换、干法荒煤气总管清灰等。长期休风快速达产要求做好:①休风前炉况顺行、炉温稳定,热量充沛。做好休风计划;②复风操作做到“稳中求快”,以恢复风量为原则,兼顾操作参数调整,炉温及生铁质量[1]。此次停、开炉进程及慢风控产阶段操作比较顺利。复风恢复炉况和慢风期间两座高炉共休风 5 次,其中 1#炉休风 1 次,更换 8# 漏水小套;2# 炉休风 4 次,为复风短时间处理煤气总管蝶阀卡和 3 次休风更换 17# 、23# 、7# 、1# 、24# 风口小套烧漏。

2 休风前的准备

上料系统应保持良好运转状态,计量准确,要求对微机和称量系统进行检查维护;对高炉本体冷却设备是否有漏水进行一次彻底检查,热风炉重点检查热风阀是否有漏水;编制休风复风过程突发状况应急预案并附录高炉休风复风主要风险识别及应急处置措施;逐个过检修项目,确定施工单位并指定检修负责人和岗位责任人;炼铁厂协调各方对煤气管网停气吹扫、复产送气置换方案,高炉长期休复风方案,不妥之处进行修改制定;有限空间作业证、高空作业证、动火证、安全确认制度等督促认真落实。

2.1 渣、铁与产量调节

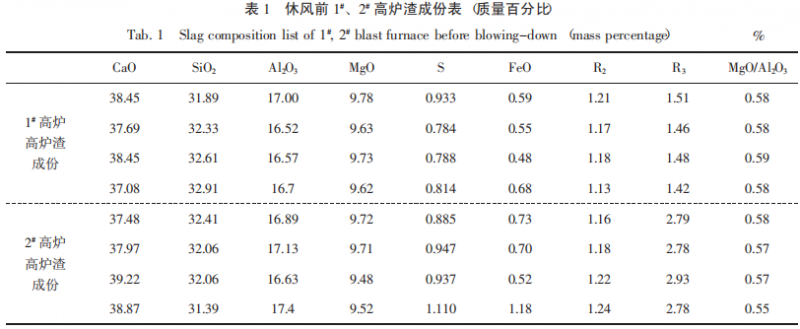

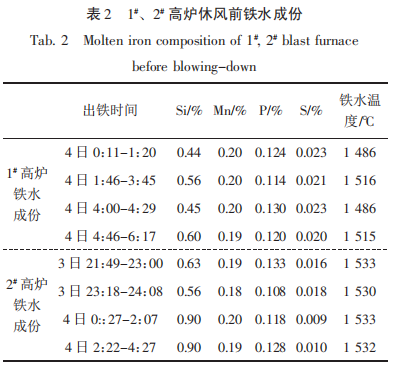

休风前一天,确保炉况顺行,高炉无塌料、悬料,保持充沛的炉缸温度 (铁水物理热>1 480℃) 渣铁流动性好,如表 1 休风前 1# 、2# 高炉渣成份 表 。 休 风 前 一 个 班 , [ Si% ] 控 制 在 0.40% ~0.60%,5 月 4 日夜班 [Si%] 控制在 0.40%~0.70%,如表 2 休风前 1# 、2# 高炉铁水成份。炉渣碱度按[S%] =0.025%~0.050%控制,当 [Si%] 、[S%] 超出控制范围时要及时调剂,必须杜绝低炉温高碱渣休风。

从表 1、表 2 可以看出渣铁成分,及炉温热量要求,能很好的控制在要求范围内,是确保休风前高炉稳定顺行的必要条件。4 日零点 120 t 转炉停炉后,高炉开始控产,到高炉全停时间段,两座高炉铁水按 1 500 t/d 控制生产。

2.2 1# 高炉休风前调节

5 月 3 日零点高炉开始减风减氧操作,风压380 ± 5 kPa,减富氧至 5 500 m3 /h,缩小矿批重至30~32 t,根据炉温、铁水物理热调节煤比,日产铁控制 3 500 ~3 600 t。休风前风口面积 0.182m2 ,23 个风口送风 (9# 风口捅不开堵泥)。吨铁剩余 CaO 为 Y,见下式 (1) :16~20 kg/t·Fe,蛇纹石19 kg/t·Fe,布料矩阵 O矿:35.5/3 33/3 30.5/2;C焦 : 36/3 33.5/2 31/2 28/2 24/2 20/1, 综合角差3.23。

Y= [ZSiO2%*(ZR2-R2 )*Z 批-TSiO2% (R2-TR2 )*T 批- PSiO2% (R2-PR2 )*P 批-ASiO2% (AR2-R2 )*A 批] / T 理 (1)

上式中,Y 为吨铁剩余 CaO,kg/t·Fe;ZSiO2%、TSiO2%、PSiO2%、ASiO2%分别为烧结、球团、块矿、蛇纹石 SiO2 百分含量,%;ZR2、TR2、PR2、SR2 分别为烧结、球团、块矿、蛇纹石碱度;Z 批、T 批、P 批、S 批为每批料对应的重量,kg;R2 为高炉渣理论碱度,取值为 1.2;T 理为每批料理论铁量,kg。

2.3 2# 高炉休风前调节

根据产能调整 5 月 3 日~4 日高炉全风生产,风压 400±5 kPa,3 日产铁 4 194 t。矿批重 38 t,根据炉温、铁水物理热调节煤比。休风前全风口送风,风口面积 0.199 m2 。吨铁剩余 CaO 配入 22 kg/ t·Fe,蛇纹石 18 kg/t·Fe,布料矩阵 O 矿:36/3 34/ 3 32/2 30/2;C 焦:35.5/2 33.5/2 31.5/2 28.5/2 20/216/2,综合角差 5.9。

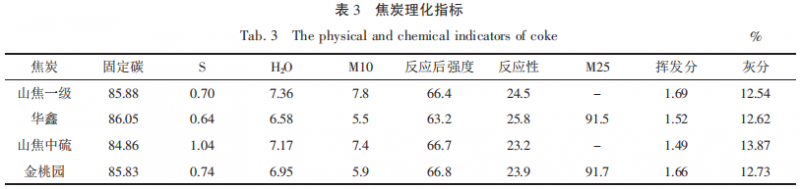

2.4 原燃料条件

休风前一天 3# 仓打入锰矿 35 t,空出杂矿 B 仓 (备打萤石)。5 月 3 日金桃园焦炭用空,理化指标低劣的山焦中硫焦炭停用,使用指标较好的焦炭、山焦一级焦炭,见表 3。休风前一天维持稳定的熟料率,要求烧结矿转鼓大于 78%,还原粉化率 RDI+3.15 大于 65%,入炉粒级 5~10 mm 不大于 20%,严禁开机料、生料入炉[2]。高炉指定仓位精准送料,杜绝混料,错料。休、复风料时停用块矿、焦丁入炉。

3 休风阶段采取措施

3.1 焦炭负荷、喷煤比调节

休风前 11 h 调轻焦炭负荷,按 喷煤比 120kg/t·Fe 操作,炉料结构吨铁剩余 CaO 调低至 12~16 kg/t·Fe,当班高炉工长要按煤粉热滞后冶炼周期与炉温情况及时调节喷煤量。休风前约 5.5 h 调停喷煤负荷,同时停用块矿、焦丁,减少粉末入炉,提高炉料透气性。吨铁剩余 CaO 调低至10~13 kg/t·Fe。停煤负荷后累计下料约 900 m3,高炉停煤,减富氧量到 1 500~2 000 m3 /h 至休风。

3.2 保持炉况顺行,适当提高炉温降低炉渣二元碱度

保持炉况稳定顺行,风压风量相适应,适宜炉料透气性与压差值,高炉根据实际情况适当照顾边沿气流,以炉况顺行为原则。如遇炉温偏低[Si%] <0.40,发生低料线、塌料时应酌情补焦。

5 月 4 日夜班 [Si%] 控制在 0.40%~0.70%,炉渣碱度按 [S%] 控制 0.025%~0.050%,当 [Si%]、[S%] 超出控制范围时要及时调剂,必须杜绝低炉温高碱渣休风[3-4]。休风最后一次铁要大喷吹出净渣铁堵口,适当控制打泥量,防止复风出铁铁口过深。

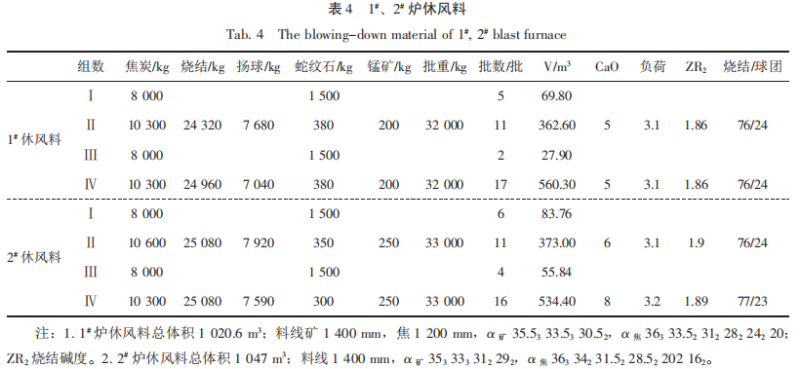

3.3 休风料

休风前 5 h 开始上休风料,见表 4,具体根据实际情况确定上休风料时间,以休风焦应到达炉腹 2/3 处为佳 (1 040 m3)。严格控制好料批,必要时减风,防止料跑过头。根据休风堵口时间、料线情况,及时上完休风料。结合出净渣铁情况,提前控制上料空料,做到空料与出净渣铁两不误。

高炉放风之前,要特别关注维持炉顶温度在 280~350 ℃,空料罐后料面有煤气火逸出,再进行放风操作,确保炉顶点火安全。休风前按料线 2.5 m 控制,休风后料线在 3 m 左右。

3.4 休风后操作

值班工长按照技术操作规程进行休风操作。休风点火完毕,料面煤气火势稳定后,炉顶 8 根打水枪前截止阀关闭。休风炉顶料面点着火,打开直吹管后端大盖,用有水泥堵 24 个风口。堵泥前应认真检查风口各套及冷却壁是否漏水,确认富氧系统安全操作完成后高炉工长通知风机房停机。炉前卸下全部吹管,小套堵有水炮泥,风口中套位置填实黄沙、密封好[5]。高炉工长休风后勤看炉顶温度和炉顶料面火焰是否有异常,发现问题及时处理。休风后炉底水冷适当关小至 250~300t/h,应经常有人检查,冷却壁软水量休风 1h 后通知运转作业区水泵房降水 500 t/h (2 500 t/h 减至2 000 t/h),过 2 h 后再降 300 t/h (2 000 t/h 减至1 700 t/h)[6]。2# 高炉将 12# 、16# 、20# 、21# 、22# 、23# ,6 个风口调换为长 φ100×540,斜 6°,调换前12# 、16# 风口 φ110 mm,20# 、21# 、22# 、23# 风口φ105 mm,适当缩小风口面积至 0.193 m3 。1# 高炉更换 8# 小套 φ110 mm 改为 φ105 mm。为复风后长期慢风控产做好准备。

4 复风阶段

4.1 复风前准备

严格执行复风前确认制度,高炉密切关注检修进度,核对完布料角度和探尺,上料提前试车,冲渣水试水,试出铁场除尘、矿槽除尘。提前 1 h启好风机,将风量送至放风阀。将送风风口捅干净,关人孔送氮气。复风前软水压提高到 0.56MPa 左右,冷却壁软水量 2 000~2 200 t/h,并相应开大炉底水冷及炉喉钢砖冷却水,复风后随着风量加大,应适当提高软水量至休风前用量。炉前做好出铁的各项准备工作,复风后当铁量 40~50 t 时开始出第一炉铁。开口后烘烤泥炮,使无水炮泥软化。出铁用储铁式铁沟,前几炉铁用单铁储铁沟,送风前铁水罐配到位。

4.2 1# 炉复风及恢复炉况操作

5 月 5 日 5:53 复风。复风初期使用 18 个风口送风,堵 6 个风口 (4# 、6# 、9# 、15# 、18# 、21# )。

送风风口面积为 0.147 m2,高炉复风风压定 100 kPa,透气性好,逐步加风压,6:45 加风压到 240kPa,风量 1 500 m3 /min,探尺开始滑动,8:10 高炉塌料 3.83 m 之后走料顺畅。复风后 5 h 风压加到 300 kPa。炉况恢复顺利,逐步扩料批,加重焦炭负荷,提碱度,5 日平均 [Si%] 0.63,铁水物理热 1 483 ℃。把物理热作为调节炉温的重要手段低于 1 480 ℃及时加净焦,提炉温等操作措施。

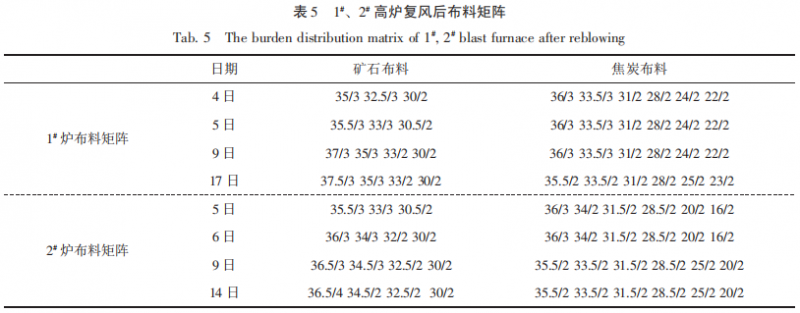

21:54 西边铁口出铁,22:10 停锰矿。5 月 6 日 8#小套漏水控不住铁后休风更换。复风后按原计划控产能 2 600~2 800 t/d 生产,堵 4# 、8# 、18# 、21#风口,风口面积 0.164 m2。复风后随着炉况恢复及慢风条件逐调整布料矩阵,如表 5,确保相对稳定的两道气流。保持稳定的边缘气流和充沛的中心气流,才能保证炉况稳定顺行,炉缸工作均匀活跃。

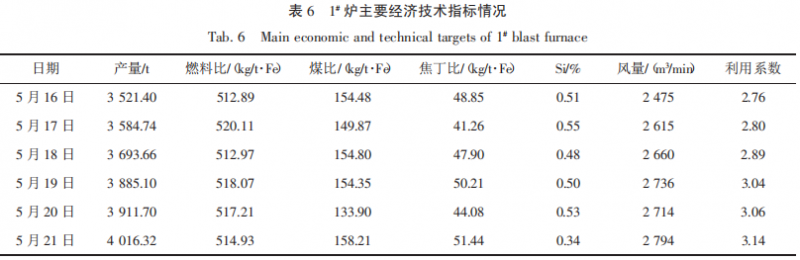

自 5 月 15 日炼钢 120 t 转炉开始生产,两座高炉铁水产量释放至 8 000~8 500 t,如表 6 经济技术指标,至 5 月 18 日 16:30 分开 22# 风口,1#高炉 24 个风口全开,高炉逐步提高冶强,加风量至 2 800 m3 /min,热风 压力 410 kPa,富氧量 9000 m3 /h。日产量逐步攀升达到 4 000 t/d。消耗大幅减低,日均燃料比达 515 kg/t·Fe。高炉炉况稳定顺行,实现了炉况稳定及快速达产目标。

4.3 2# 炉复风及恢复炉况操作

1# 炉复风炉况转顺后 2# 炉于 5 月 5 日 15:12复风。复风初期使用 18 个风口送风,堵 3# 、6# 、9# 、15# 、18# 、22# 6 个风口[ 7]。送风风口面积为0.141 m2 ,高炉刚复风引煤气,发现高压阀组四个调节阀全开 100%状态下,煤气压力不受控制,煤气压力上升至 120 kPa,判断煤气没有出路,立即大量减风压至 60 kPa,打开放风阀放风,打开高炉炉顶放散阀切瓦、休风操作。15:37~15:45 休风8 min 处理,将高压阀组煤气总管蝶阀打开,高炉再次复风,高炉复风风压定 100 kPa,透气性好,逐步加风压,15:53 风压加到 180 kPa,16:28 探尺开始滑动,16:35 风压加到 265 kPa,风量 1 650m3 /min,17:11 开西铁口出铁,铁水物理热较差1 369℃,19:00~20:00 期间集中加焦 23.2 t,蛇纹石 4 t。综合因素考虑,长期休风炉缸热量损失较多,补热应适当多加些焦炭,这样可以为炉缸提供足够的热量,有利于炉况的快速恢复[ 8]。17# 、23# 小套漏水,控不住,铁后 21:08~21:57 休风 49min 更换。复风后风压加至 230 kPa,探尺开始滑动,炉况顺行,探尺走料顺畅。5 月 6 日 0:45 风压加至 290 kPa,风量 1 797 m3 /min,铁水热量偏低,出现 3 次塌料、偏料。第Ⅲ组休风料焦炭到达后料线才逐渐稳定。视炉况恢复,逐步扩料批,加重焦炭负荷,提碱度。根据炉温炉况逐步恢复各操作制度。5 月 6 日 8:18 后铁水温度逐渐上升至 1 483 ℃。风压加至 310 kPa,风量 1 950 m3 /min 左右。13:28 东铁口出铁,13:40 停锰矿[9]。5月 7 日休风更换 7# 烧漏小套,堵 3# 、7# 、18# 、22#风口,送风风口面积 0.160 m2 。按计划至 5 月 14日控产 2 600~2 800 t/d。复风后随着炉况恢复逐调整布料矩阵,如表 5,炼铁俗语有无边不顺无心不稳之说,要保证长期稳定的炉况,需要有相对稳定的边缘气流和充沛的中心气流。考虑原燃料质量,采用中心加焦,开放中心适当照顾边缘的布料矩阵。

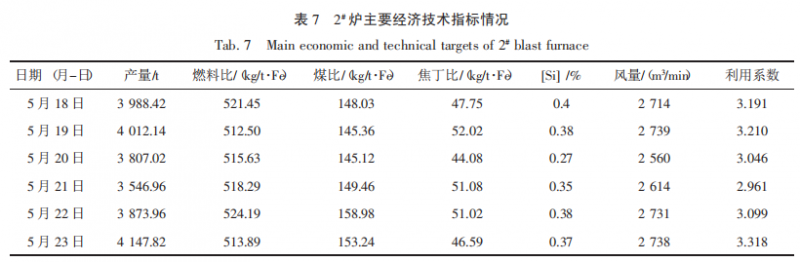

5 月 15 日炼钢 120 t 转炉开始生产,如表 7 经济技术指标,转炉产能释放出来后,高炉快速做出应对,至 5 月 16 日 13:00 7# 风口打开,24 个风口全开,高炉逐步加风量至 2 800 m3 /min,热风压力 410 kPa,富氧量 9 000 m3 /h。日产量逐步攀升,扣除休风影响达到 4 000 t/d,炉况保持稳定顺行,指标整体稳定略向好发展,消耗大幅减低,日均燃料比达 517 kg/t·Fe。

5 效 果

休风前高炉炉况顺行,无塌料、悬料、管道气流。调低吨铁剩余氧化钙,降低高炉渣碱度,提高美铝比大于 0.58,1# 炉、2# 炉,休风前铁水中平均硅 0.5%、平均硫含量大于 0.020%,铁水温度大于 1 485 ℃,充沛的渣铁热量及良好的渣铁流动性,为休复风炉况顺行做准备。制定合理的休复风方案并严格执行,1# 炉、2# 炉休风焦均到达炉腹 2/3 处 (1 040 m3 )。出净渣铁,休风后及时对风口做好密封,逐步降低软水流量和风口各套水量,减少热损失,利于高炉闷炉保温。合理安排1# 、2# 高炉休复风时间节点,1# 炉复风后 5 h 风压加到 300 kPa,炉况恢复顺利,达到下阶段控产要求风压。炼铁厂做好资源优化,集中精力恢复 2#炉生产。由于连续 2 次休风、塌料等,铁水物理热不足,2# 炉复风后 15 h 炉况转顺,并达到下阶段控产要求指标。后续慢风生产阶段,两座高炉都出现风口烧漏情况,对漏水风口不能控住要及时铁后休风更换。转炉检修完成,开始生产两座高炉逐开风口,恢复操作制度,3 d 内恢复至检修前水平,实现炉况稳定及快速达产目标。

6 结 语

1) 炼铁厂根据产能及检修项目进度,合理安排休复风时间点,1# 炉迟休风先复风,相对休复风时间短,有利于炉况快速恢复,可以灵活安排下步工作计划。炉况总体恢复较为顺畅,复风后,操作炉子以稳定顺行为主,探尺走尺较早,对炉况恢复有利;

2) 高炉长期休风,加足焦炭,改善渣铁流动性,增用锰矿、提蛇纹石、降低碱度。镁铝比0.55~0.65,渣碱 1.15~1.20,铁水物理热≥1 480℃,休风前确保渣铁出尽;

3) 2# 炉休风前铁口工作状态差,铁口频繁卡焦致渣铁未净,休风后出现 7 个风口灌渣。复风后连续两次休风,炉缸热制度被破坏,铁水热量不足。把铁水物理热作为高炉冷热的一个重要参数,炉况失常、物理热不足及时补加净焦。保持炉缸热制度稳定,防止炉缸热制度失常,炉子向凉,增加炉子恢复时间。

参考文献:

[1] 王筱留. 高炉生产知识问答[M]. 北京:冶金工业出版社,2013:278.

[2] 张晓晨. 罗源闽光 1250 m3 高炉炉况失常过程分析[J]. 中国冶金文摘,2023,37 (3):32-36.

[3] 刘新荣,伍世辉,袁铭杰. 韶钢 1 号高炉长时间无计划休风的炉况恢复实践[J]. 南方金属,2014 (6):55-58.

[4] 冯磊,侯向平. 汉钢 2280 m3 高炉超计划检修 48h 炉况恢复生产实践[J]. 江西冶金,2019,39 (2):46-50.

[5] 刘卫国,马振军,张永生,等. 莱钢 1000 m3 高炉长期休风快速恢复炉况实践[J]. 山东冶金,2009,31 (3):19-20.

[6] 唐志宏,莫朝兴,祝和利,等. 柳钢 2000 m2 高炉炉况失常技术分析[J]. 柳钢科技,2016 (6):211-219.

[7] 张晓晨. 罗源闽光 1280 m3 高炉炉况失常处理分析[J]. 甘肃冶金,2023 (6):32-36.

[8] 匡洪锋,吴金富,陈生利. 韶钢 6 号高炉焖炉和复风操作实践[J]. 南方金属,2018 (1):46-48.

[9] 季瑞超,冯忠良. 唐钢 2# 高炉使用萤石洗炉实践[J]. 河北冶金,2017 (9):43-46.