李长庆 高小武 张友科 项卫国 李恒 李龙 张东宏等

(陕西钢铁集团禹宏环保科技有限责任公司715400)

摘要:从钢铁企业烧结工序所产生的烧结机头电除尘灰中制取氯化钾,作为农业用钾肥主要原料,可弥补我国钾肥市场资源紧张的空缺,符合冶金固废资源化利用的发展方向。该项目实施的工艺技术、氯化钾生产管理模式屡次获省级创新奖项,目前跃居国内领先水平,为钢铁企业同类型项目可提供重要技术参考。

关键词:烧结电除尘灰;制取;氯化钾

1 前言

烧结电除尘灰中富含钾钠等碱金属元素,随着环保形势的日益严峻,采取直接外售处理的方式将会受到制约;同时由于钾钠等碱金属元素,若直接返回烧结配料会使得其在高炉系统内不断循环富集,侵蚀高炉炉底、炉衬,严重影响高炉使用寿命,危害高炉冶炼的正常生产;加之由于其所含钾钠等易溶于水的碱金属,堆放易扬尘,环境污染严重,如果填埋会造成土壤盐碱化,污染地下水。

采取一种烧结电除尘灰制取氯化钾的工艺技术,能很好解决了钢铁企业的烧结电除尘灰综合利用问题。通过制取氯化钾等碱盐可达到冶金固废的资源化利用的目的,该技术通过成熟案类实践可以达到节能减排的环保清洁生产预期效能。

目前龙钢烧结机头电除尘灰资源化利用项目已建成投入运行2年,该项目年综合消纳烧结机头电除尘灰2.5万吨,在延伸主业产业链的同时协同利用主业副产低压饱和蒸汽,符合绿色低碳发展路径及冶金“固废不出厂”的环保产业政策要求。

2 工艺概述

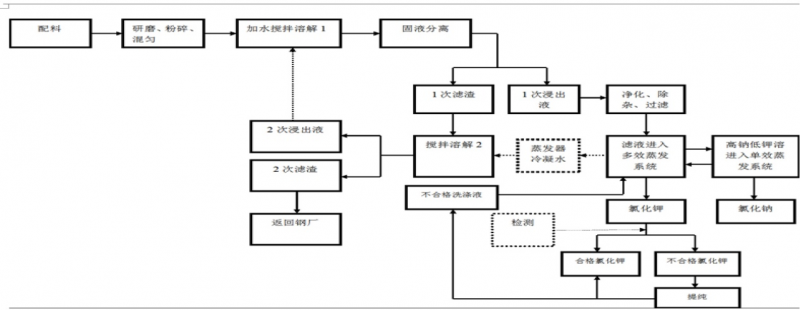

该技术是利用烧结电除尘灰所含氯化钾、氯化钠盐的可溶性,采取水洗除杂(脱色)、蒸发结晶的工艺原理制取氯化钾。烧结电除尘灰加水经球磨机、搅拌池浸泡、洗涤,使氯化钾、氯化钠充分溶解,经高压隔膜压滤机进行固液分离。产生的含铁尾泥经再次进行浸泡漂洗、固液分离,最终的含铁尾泥返烧结配料回用;贫液返前端工序用于烧结电除尘灰的漂洗;同时产生的富液加入专有除杂剂除去钙镁离子、其它离子后,利用蒸发结晶原理,经“三效+单效”强制循环蒸发结晶系统装置生产氯化钾。

工艺流程示意图:

3 技术应用实践

3.1 技术进步确保生产稳定顺行

2022年初该项目生产线建成,并成功实现了联动试车、热负荷试车后进入试生产阶段,在生产过程分为三个阶段逐步实现了指标优化,分别实现了初步产能10t/d、挖潜提效20t/d及降耗提质30t/d的技术攻关成效。

第一阶段:从2021年12月20日-2022年2月25日旋流器清液进入母液罐,从母液罐进入一效壳程。出料泵流量13.5t/h.运行基本维持2周,操作难度加大,二三效分离室视镜被浓盐结厚堵死,被迫停机检修。日产平均在10.5t/d;经优化工艺路线,部分旋流清液直接进入三效分离室,提高二次母液利用,各效液位控制相对较高。设备故障停机率高达40%,在实际生产管理中编制《突然断电应急预案》等各类应急预案8篇,指导现场应急操作,降低故障重发率。

第二阶段:2022年3月1日-7月30日,对各效体过料管加装吹扫、冲洗应急处理管线、旋流器清液进盐腿管线进行优化改造,通过改造后实现了第二阶段的攻关目标。各效体原液密度控制较前期分别升高了0.10g/cm3;0.12 g/cm3;0.15 g/cm3左右,出料泵流量18t/h,摸索出夏季气温操作模式,实现突破日产20t/d的攻关目标。设备故障率降低到32%左右。

第三阶段:2022年8月30日-9月30日,对旋流器设备技改后分离出的清液进入三效分离室盐腿,离心机清液进入母液罐,流向一效分离室,使各效体原液密度逐步增加,为解决二效进三效过渡管频繁堵塞问题,改装冲洗水由V05二次冷凝水调节阀的排污阀用软管连接到过渡管部位。当发生堵塞时既开蒸汽、又开冲洗水快速消除隐患。同时加大FV03出料流量至23t/h,稠厚器采取液位不高于0.5m,排尽出盐量。各效原液密度控制再次分别提高了0.13g/cm3;0.15g/cm3;0.18g/cm3左右。各效体液位按开机要求控制低位运行,加大蒸发效果,从而达到三效蒸发器连续稳定顺行的生产组织要求。

第四阶段:2022年10月-2023年12月,增加单效蒸发结晶装置一套,对氯化钾混盐进行提纯分离,提高氯化钾纯度。实现了定期净化原液、提高氯化钾品位(折合氧化钾质量百分数55.3%以上),产品质量占比大幅度提升; 2023年所申报的《提升氯化钾品质》科技创新技术进步项目通过验收,创效可观。

3.2 科技创新实现快速达产达效

技术研发工作者定期开展科技创新工作会议,持续优化工艺技术方案,确保第三个攻关目标实现:

(1)生产水采用加压泵,表压由0.15MPa增至0.47MPa能确保离心机、真空泵及各效消泡网冲洗水压、流量满足定期冲洗需要。

(2)事故池收集外排的各类盐水,经沉淀处置后回收到一效分离室,提高二次母液利用使各效密度较前期都增高1%左右,确保原液密度、固含量各指标尽快达标,缩短结晶析出时间,提高产量。

(3)9月份开始实施分盐系统改造。在三效系统设置一个旁通单效系统,利用氯化钾、氯化钠在不同温度下的溶解度所晶浆析出的原理实现 “高温出钠、低温出钾”的工艺效果。通过氯化钾溶液加入升级版除杂药剂(ABC)后,调试基本达到稳定的预期值,并且产品外观颜色均呈雪白色。实现了20天左右较长周期的连续作业,并提高了氯化钾的品质。刷新日产61.94t/d最高记录。9月份产量:57.2吨(其中氧化钾44.47吨、氧化钠12.78吨。)蒸汽单耗0.41t/t。

表1 产量完成情况

|

年产量报表 |

|||||||||

|

月份 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

产量(t) |

0 |

175 |

320.3 |

594.36 |

577.45 |

538.92 |

623.86 |

787.55 |

920.96 |

表2 能耗指标统计

|

吨产品能耗折标煤(tce/t)指标统计 |

||||||||||

|

月份 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

月均 |

|

当量值 |

|

0.570 |

0.402 |

0.300 |

0.285 |

0.303 |

0.257 |

0.197 |

0.184 |

0.269 |

|

等价值 |

|

0.709 |

0.508 |

0.368 |

0.362 |

0.386 |

0.318 |

0.246 |

0.227 |

0.336 |

3.3 编制应急预案提升管理水平。

(1)加大技术攻关培训力度,在本项目生产运行中,针对常见设备故障的处理,汇编成各类通俗易懂的口诀类应急预案,比如《母液泵防堵口诀》《出料泵FV03防堵口诀》为安全生产打好基础,初步实现了长稳久顺的管理效果。

(2)对标炼铁高炉生产管理方法,制定阶段性操作方针,设定使用蒸发量、进料量等关键指标匹配的技术攻关课题,统一各班操作思想,稳步推进三效蒸发器强化操作水平。

(3)针对外围、原液指标发生变化时要求技术员及时启动应急预案,降低损失,确保关键设备的平稳停启受控,实现科学管控常稳久顺长效机制。

(4)为积极应对外围突然断电断汽等突发情况,及时补充完善事故应急预案8条,定期预演培训,提高事故处理能力。

4 研发有价金属提取技术

根据烧结除尘灰化验成份分析结果,所含金、银、铜、铁等有价元素的质量百分数,提出“选铁提银”及“环保除杂”等科技攻关课题。

目前“选铁提银”已成功提取银精粉、富含铁尾泥。 “环保除杂”技术攻关项目正式投运,分别提取其中的铜、碘有价元素。进一步提升了氯化钾品质清洁生产的环保效能。

5 技术应用及推广

5.1解决钢铁企业烧结电除尘灰溶于水的氯化钾溶液的复合除杂是同行业技术中的创新点。

5.2系统熟练掌握三效蒸发结晶装置提取氯化钾操做技能,运用化工“三传一反[1]”系统理论,实现了各系统参数动态平衡的稳定工作。

5.3通过技术攻关,运用排气坐料、视镜工况等有效决绝了管道、效体管程及壳程“堵、结、漏”等疑难杂症,技术经济指标利好发展。

5.4基于氯化钾、氯化钠溶液温度变化其溶解度较大差异性的物理特性,通过强制循环“三效蒸发器+单效蒸发器提钠”利用“闪蒸”[2]原理蒸发浓缩结晶生产农业氯化钾。

5.5该技术一般适用于烧结电除尘灰含氯化钾指标不低于8%,年处理量不低于1.8万吨钢铁企业或相关联企业的技术引进及推广。

6 社会环境效益

6.1化解了烧结电除尘灰对水资源、土壤、大气造成的污染危害,满足冶金固废不出厂资源化利用的环保要求。

6.2工艺上采取余热蒸汽、冷凝水循环利用,采用节能电器,节约社会能源。

6.3从工业固废中提取氯化钾,增加了有价值的社会资源。

6.4产品氯化钾作为农业钾肥原料,可以缓解区域钾肥紧张问题,积极推进我国社会主义新农村建设。

6.5相比其它行业生产氯化钾的能耗指标明显降低,吨产品降低5.7Kgce/t标煤能耗[3],有效减少碳排放量。

6.6解决了当地部分社会劳动力就业。

参考文献

[1] 结晶化学导论,p56、第三行;钱逸泰编著;

[2] 化工结晶过程原理及应用P6;叶铁林编著;

[3] 氯化钾单位产量综合能耗计算方法及限额; DB12/046.40-2008。